滚珠丝杠BGS-CAPP系统关键技术的研究

樊伟, 李晓, 王科社, 高灿, 查初亮

(1.北京信息科技大学 机电工程学院,北京 100192;2.北京机床研究所,北京 101500)

0 引 言

计算机辅助工艺过程设计(简称CAPP)是通过向计算机输入被加工零件的几何信息(图形)和加工工艺信息(材料、热处理、批量等),由计算机自动输出零件的工艺路线和工序内容等工艺文件的过程[1]。CAPP是将产品设计信息转化为各种加工、管理信息的关键环节,是联系CAD、CAM的桥梁和纽带。没有CAPP,CAD和CAM就成了相互隔离的信息孤岛,无法实现真正意义上计算机集成制造(CIMS)。因此,CAPP现已不再是单纯的工艺设计技术,而是制造系统不可缺少的一个重要组成环节。

作为重要传动和定位部件被广泛运用于机床、医疗设备、航空航天等领域的滚珠丝杠是典型的轴类零件,特征结构和加工工艺相比其它轴类零件较复杂,零件的信息量也比较大,而且其工序较多,夹具和定位基准需要多次更换,工序尺寸链的解算也比较繁琐,导致工艺设计人员编制加工工艺过程中容易出错,因此滚珠丝杠BGSCAPP系统(简称BGS-CAPP)的出现对滚珠丝杠的工艺设计非常重要,也具有现实意义。

1 系统简介

BGS-CAPP是一个综合式CAPP系统。从功能结构方面分析,它的功能主要由零件信息输入描述模块、工艺过程决策模块、工艺规程管理模块、数据库管理模块和工艺文件生成模块计5个功能模块来实现。

从组成结构方面分析,该系统主要由标准工艺设计系统、典型工艺设计系统和创成工艺设计系统3个子系统构成。

标准工艺设计系统设计的工艺规程主要是工厂中常年加工固定不变的滚珠丝杠工艺规程,将其作为标准工艺存放于标准工艺库中,如对新产品零件适用则可以直接调用;典型工艺设计系统是在成组技术的基础上将滚珠丝杠进行成组分类,并将设计出典型工艺存放于典型工艺数据库中。编制新产品零件的工艺时,只需对所属零件族的典型工艺进行编辑修改就能产生适用于该产品的工艺规程;创成工艺设计系统不在人为干预的情况下可以自动生产出滚珠丝杠的工艺规程。其中典型工艺设计系统是构成BGS-CAPP的核心部分,标准工艺设计系统和创成工艺设计系统起辅助作用。

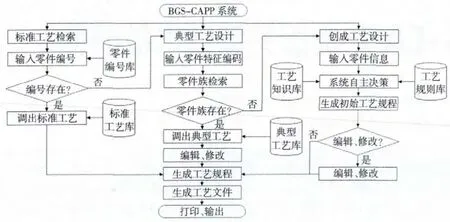

系统的工作流程如图1所示,如果新产品零件为标准零件,则只需输入零件图号进行检索,并调出标准工艺就能直接使用。如果新产品零件不是标准零件,则需将其在零件编码系统内进行编码处理,然后将编码进行分类成组,找出所属零件族和典型工艺,将典型工艺根据新产品零件的结构特征和工艺特征进行编辑修改,即可得到该零件的工艺规程。如果该零件既不是标准零件也不是典型零件,系统将会采用创成式方法来编制其工艺规程。

2 零件信息的描述与输入

滚珠丝杠的零件信息主要由几何信息、工艺信息组成。几何信息主要指零件的几何形状和尺寸,如表面形状、表面间的相互位置、尺寸及其公差等。工艺信息主要指毛坯特征、零件材料、加工精度、表面粗糙度、热处理、表面处理、配合和啮合关系等及相应的技术要求[1]。

目前,零件信息描述方法有很多,归结起来主要有分类法、形体法和型面法3类[4]。根据滚珠丝杠的结构特征和工艺特征以及实际生产的需要,本系统主要采取分类法与型面法相结合的方法对滚珠丝杠的零件信息进行描述。

根据对滚珠丝杠零件族型面特征的频数分析,不难发现,滚珠丝杠的几何特征都是由一些典型特征型面组成的,不同类型的滚珠丝杠只是这些特征型面的组成排列不同而已。从生产角度来说,可以将滚珠丝杠的几何特征分为主要特征型面和辅助特征型面。主要特征型面包括光滑圆柱面、紧固螺纹面、锥体面、滚珠螺纹滚道面、齿轮轴段和花键轴段等,而辅助特征型面主要包括扁平面、方平面、平键、键槽、退刀槽、倒角、中心孔、普通螺纹、单圆弧螺纹、双圆弧螺纹等。主要特征型面附注于载体轴段上,辅助特征型面附注于主要特征型面上。轴段是滚珠丝杠最大的组成单元,在数据库中以轴段序号的形式作为主要特征型面的父结点存储于数据库的第一层,而主要特征型面作为辅助特征型面的父结点存储于数据库的第二层,那么辅助特征型面就作为主要特征型面的子结点存储于数据库的第三层,如图2所示。

图1 系统的工作流程

图2 零件信息的构成

另外,根据零件信息的构成,可以以这些特征型面信息和结构信息为基础,建立滚珠丝杠的典型零件,从而方便地编制出典型工艺。

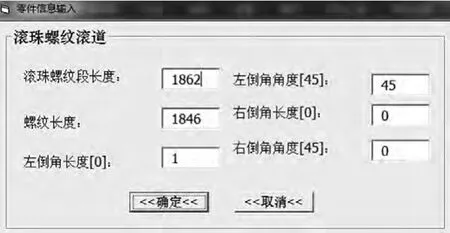

同时在创成式工艺设计过程中,可以根据零件信息的构成,对其主要特征进行编码。然后通过零件信息输入窗口(如图3和图4)输入相关的特征参数,最后就可以得到零件的特征描述矩阵,为整个工艺过程提供原始数据。

另外,系统可以根据生成的特征描述矩阵检索出对应的加工工序,进行逻辑决策,生成滚珠丝杠的工艺路线和工序内容。最后把相应的工序内容填写在设计好的加工工艺卡片中。

3 工艺过程的设计

工艺过程的设计包括标准工艺过程的设计、典型工艺过程的设计和创成工艺过程的设计。

图3 零件信息输入窗口

图4 零件信息输入窗口

3.1 标准工艺过程的设计

标准工艺设计,首先确定工厂中常年加工固定不变的零件作为标准件,其工艺作为标准工艺,存储于标准工艺库内,其零件图号作为检索指引。标准工艺库,可以方便工艺设计人员进行查询和使用,在生产中起着辅助指导的作用。

3.2 典型工艺过程的设计

典型工艺设计,首先要将各种类型的滚珠丝杠在成组技术的基础上根据相似性原理进行分类成组,形成不同的零件族。即此过程是通过零件的相似性而实现的。零件的相似性可以通过下面的公式得出,其中零件j是由零件h和零件g合成。

式中:θh=Nh/Nh+Ng;θg=Ng/Nh+Ng;Wij为零件 i、j的相似度;Wih为零件 i、h 的相似度;Wig为零件 i、g的相似度;Nh为零件 h 的个数;Ng为零件 g 的个数[1]。

将滚珠丝杠成组分类后,就会得到不同的零件族,然后在每个零件族内找到一个能包含该族所有零件特征的零件作为典型零件。如果找不到这样的零件,可以设计一个能代表该族零件的复合零件。然后编制典型零件或复合零件的加工工艺作为典型工艺,最后将编制好的典型工艺存储于典型工艺库中。

3.3 创成工艺过程的设计

创成工艺设计是系统自动生成的,不需要人机交互干预。它是通过系统内部自主决策和逻辑推理的原则实现的。工艺知识库和工艺规则库为系统的逻辑推理和决策提供技术支持。创成工艺设计的过程一般包含以下几个步骤:

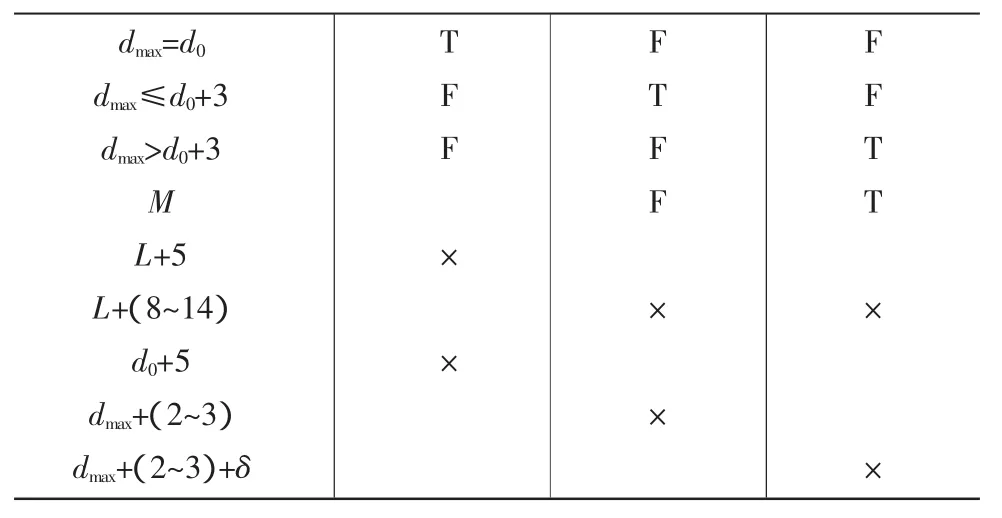

1)毛坯的选择。滚珠丝杠均采用锻件作为毛坯。系统根据零件的尺寸、长径比、切削余量、技术要求等确定毛坯尺寸。毛坯尺寸的选择可以通过决策表来表示,如表1和表2所示。其中:L为滚珠丝杠全长;dmax为滚珠丝杠最大外径;d0为螺纹外圆直径,δ为切削余量;M为外圆有尺寸公差及形位公差要求。

2)各特征表面加工方法的选择。滚珠丝杠属于典型轴类零件,其各特征表面加工方法都基本上选用了通用的加工方法及设备、工装[3]。

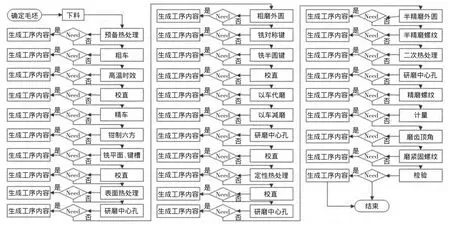

3)各表面工序内容和整个零件工艺路线的确定。各表面的工序内容和整个零件的工艺路线是根据零件的几何信息和工艺信息,在工艺规则库和工艺知识库的支持下形成的。其中建立工艺路线的推理过程如图5所示。

4)生成滚珠丝杠的派生式工艺规程,同时将工艺规程保存在设计好的工艺卡片中。

表1 有粗车工序的毛坯尺寸决策表

表2 无粗车工序的毛坯尺寸决策表

4 数据库技术与设计

图5 工艺路线的推理过程

本系统采用的是Access数据库,利用ADO技术建立VB与Access数据库的连接,利用ODBC技术和VB提供的API函数实现数据库的访问和设计。

另外,本系统的数据库主要由零件信息库、标准工艺库、典型工艺库、工艺知识库、工艺规则库和工艺资源管理库等组成。

1)零件信息库。包含零件的图号、零件族号,零件的几何信息、工艺信息、毛坯的种类及材料等基本内容。

2)标准工艺库。包含工厂所有标准件的工艺规程。该库中的工艺规程不需要编辑修改,即可直接调出使用。

3)典型工艺库。此库是建立在成组技术基础上的,对工厂所有类型的滚珠丝杠进行分类成组,形成零件族,然后设计出每个零件族的典型工艺存储于此库中。

4)工艺知识库。该数据库是在分析各种型号滚珠丝杠的加工工艺后,总结其全部工艺知识而建立起来的。该库在结构上分为两层,上层存放的是滚珠丝杠各种型面的加工工序,第二层存放的是各型面加工工序的作业内容。

5)工艺规则库。该库也是在总结各种型号滚珠丝杠工艺文件的基础上,结合滚珠丝杠的加工工艺特点而制定的,其结构和工艺知识数据库相同,也分为两层,第一层存放的是各种工艺逻辑推理原则,第二层存放的是各种工艺逻辑推理原则的具体内容。

6)工艺资源管理库。该库中主要存储各种机床、刀具、夹具、量具等一些装备的主要信息,此库可以方便工艺设计人员在编制滚珠丝杠工艺时进行查询和使用。

5结 语

BGS-CAPP是在分析和研究北京精密天工滚珠丝杠股份有限公司各种型号滚珠丝杠加工工艺的基础上设计开发出来的,为综合式CAPP系统,兼备了派生式CAPP系统和创成式CAPP系统的优点,逻辑决策能力比较强,能快速便捷地编制出滚珠丝杠的工艺规程,实现了工艺编制的自动化。

该系统由标准工艺设计系统、典型工艺设计系统和创成式工艺设计系统3个子系统组成,这样大大提高了工艺规程的编制效率和设计质量,同时也减轻了工艺设计人员的工作压力。又因为CAPP是连接CAD和CAM的桥梁和纽带,是实现CIMS重要的环节,BGS-CAPP的出现,促进了工厂信息化的进程。

[1] 王先逵.计算机辅助制造[M].北京:清华大学出版社,1999:40-41.

[2] 百万民,何博雄,周志友.CAPP系统中零件信息输入方法[J].机械设计与制造,1992(4):15-18.

[3] 梁熠葆,文怀兴,韩伟.喷射泵CAPP系统的开发研究[J].轻工机械,2003(3):53-55.

[4] 王红军.CAPP中轴类零件信息的输入方法 [J].湘潭工学院学报,1995 (3) :19-24.

[5] 张学友,王中王,薛建彬.轴类零件实用CAPP系统研究与开发[J].组合机床与自动化加工技术,2010(8):89-91.