微型零件自动装配之搬运机械手设计

王浩丞, 张志军, 祖挥程, 王彬

(沈阳理工大学,沈阳 110159)

0 引言

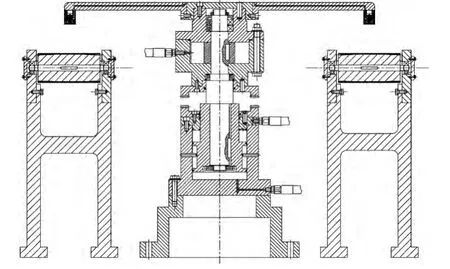

随着数字化技术和微电子技术的迅速发展,对小型电子产品部件的自动装配需求越来越迫切,由此对小型电子产品部件的自动装配技术研究也越来越深入[1-3]。本文针对一种微型音圈马达自动装配过程中的某零件的自动搬运,设计了一种与其实用零件自动搬运的机械手,以满足微型音圈马达自动装配要求。微型音圈马达自动装配线如图1所示。

图1 微型音圈马达自动装配传输线

由图1可知,被装配的零件需要从输料线上转移到装配线上,这一任务的执行是依靠擒纵机械手来实现。

设计要求:抓取零件时零件不能产生变形;释放零件时位置要准确;抓放的节拍要符合装配线中的装配节拍。

1 擒纵机械手设计

针对自动装配过程要求,确定抓取零件的方式采用真空吸附;机械手的抬起采用气缸的直线运动来实现,抬起速度为100 mm/s;零件抓取后的转位采用摆动气缸来实现,擒纵机械手的摆动速度为180°/s;擒纵机械手的安装位置和高低可以利用基座的调整来实现。擒纵机械手的整体结构图见图1所示。

擒纵机械手的设计由5个部分组成,抓取机构;升降机构;摆动机构;定位机构和基座。

抓取机构是由真空吸附器和连接杠杆所组成。真空吸附器的形状和大小依据于被传送零件的大小和重量来设计,连接杠杆的设计依据输料线和装配线之间的间隔来设计[4]。升降机构由直线气缸、气动元件等组成,通过气缸的直线运动来实现零件的上升与下降。摆动机构由摆动气缸、气动元件等组成,通过摆动气缸的180°摆动来带动被抓取零件的转动。定位机构是采用梳齿盘定位机构,保证定位准确与稳定可靠。

2 擒纵机械手的有限元分析

2.1 工作状态分析

擒纵机械手在工作过程中涉及到抓取与释放的精度和稳定性,这就要求整个机构在工作过程中的稳定性和吸附器工作的稳定性。

2.2 网格划分

1)网格划分。建立三维模型,模型采用自由划分方式,对于尖角、孔等一些部位,则采用映射划分。

2)边界条件施加。为保证该模型构件在现实环境中自由度一致,结构不出现刚体位移,因此对底座采取全约束。

2.3 模态分析

擒纵机械手的激振力来源于各个机构在工作过程中气体的冲击过程。不同模态的振型使吸附器的准确位置也发生了较大的变化。

本文所设计的装置,手臂的上升与下降都是匀速,在此情况下系统的激振频率为20~50 Hz变化。针对擒纵机械手上升与下降两种典型工作状况进行了有限元动态特性分析。并围绕激振频率范围,分别研究了两种工作状态下第 6、7、8、9、10 阶的阵型。

由图2可知,当擒纵机械手处于6阶振型时,图2(a)为擒纵机械手上升时刻的振型,机械手臂在XZ平面内产生了一次弯曲,最大位移量为0.31 mm;图2(b)为擒纵机械手下降时刻的振型,机械手臂在XZ平面内产生了一次弯曲,最大位移量为0.31 mm。

图2 两种工况的6阶振型图

由图3可知,当擒纵机械手处于7阶振型时,图3(a)为擒纵机械手上升时刻的振型,机械手臂在XZ平面内产生了两次弯曲,最大位移量为0.26 mm;图3(b)为擒纵机械手下降时刻的振型,可以得知机械手臂在XY平面内产生了一次弯曲,最大位移量为0.22 mm。

图3 两种工况的7阶振型图

图4中,当擒纵机械手处于8阶振型时,图4(a)为擒纵机械手上升时刻的振型,升降杆在YZ平面内产生了一次弯曲,机械手臂在YZ平面内产生了两次弯曲,最大位移量为0.11mm;图4(b)为擒纵机械手下降时刻的振型,机械手臂在XZ平面内产生了一次弯曲,最大位移量为0.19mm。

图4 两种工况的8阶振型图

由图5可知,当擒纵机械手处于9阶振型时,图5(a)为擒纵机械手上升时刻的振型,升降杆在XY平面内产生了一次弯曲,最大位移量为0.06 mm;图5(b)为擒纵机械手下升时刻的振型,升降杆在YZ平面内产生了一次弯曲,最大位移量为0.07 mm。

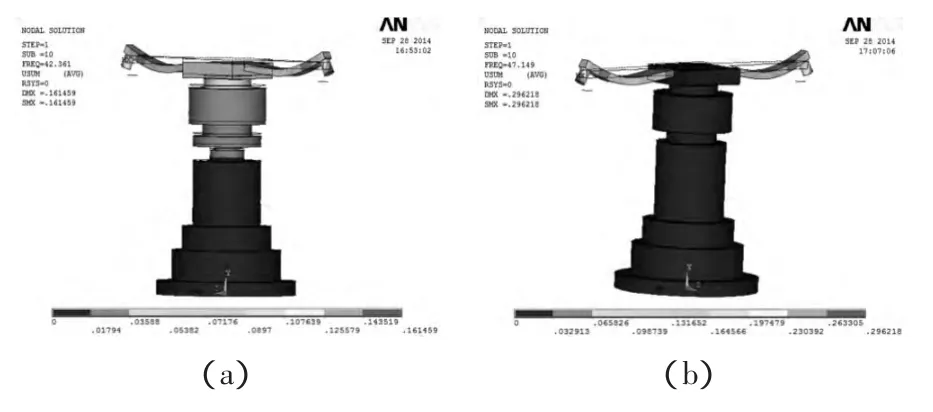

图6中,当擒纵机械手处于10阶振型时,图6(a)为擒纵机械手上升时刻的振型,机械手臂在XY平面内产生了一次弯曲,升降缸在XY平面内产生了向下的位移,位移量为0.16mm;图6(b)为擒纵机械手下升时刻的振型,机械手臂在XY平面产生了两次弯曲,最大位移量为0.30mm。

图5 两种工况的9阶振型图

图6 两种工况的10阶振型图

由上述的分析得出;擒纵机械手在上升时的最大位移发生在第6阶,最大位移量为0.31 mm。擒纵机械手在下降时的最大位移也是在第6阶,最大位移量为0.31 mm。最大的弯曲振型发生在第10阶,最大位移量为0.30 mm。

3 结论

1)微型零件的自动装配在一定的条件下完全可以实现;2)影响装配擒纵机械手运动精度主要取决于机构的动态特性好坏;3)对图3机构的稳定性和定位精度影响最大的是6阶振型,最大位移量为0.31 mm;4)机构在上升与下降的过程中,机械手臂与升降杆是主要发生变形与位移的部位,易产生疲劳破坏;5)吸盘处的变形和位移都比较小,本文的擒纵机械手设计符合要求。

[1] 罗翔,俞华开,颜景平.微装配技术的进展和发展趋势[J].仪器仪表学报,2001,22(增刊 1):325-326

[2] 段瑞玲,李玉和,李庆祥,等.一种用于微器件装配的系统设计与研制[J].新技术新工艺,2006(2):30-33.

[3] 尹周平,熊有伦.微装配技术的研究进展及其展望[J].半导体技术,2004,29(5):6-15.

[4] 吴建华.高效率的微器件自动装配技术研究[D].合肥:中国科学技术大学,2007.