反应堆压力容器接管安全端超声检查装置设计研究

王俊涛, 王龙, 陈姝, 张军

(中核武汉核电运行技术股份有限公司,武汉 430223)

0 引言

反应堆压力容器主管道是保证核电站一回路压力边界完整性的关键部件,为了确保一回路压力边界完整性,及时发现核反应堆压力容器接管焊缝材料缺损及其不良趋势,我国核安全法规要求对上述焊缝进行全面在役检查或每隔固定周期需对接管安全端焊缝进行超声检查。

目前,国内运行压水堆核电厂均采用接触式超声技术的大型压力容器检查装置对压力容器实施检查,包括筒体环焊缝、筒体-接管焊缝和安全端焊缝,尚无独立的安全端焊缝超声检查装置[1-2]。若使用大型压力容器检查装置实施接管安全端焊缝检查时,需要大量的人力、物力,而且检查设备占反应堆时间过长,检查响应速度慢。鉴于此,世界核电国家正在开发各种接管安全端超声检查装置[3]。

1 检查对象描述与环境条件分析

1.1 检查对象描述

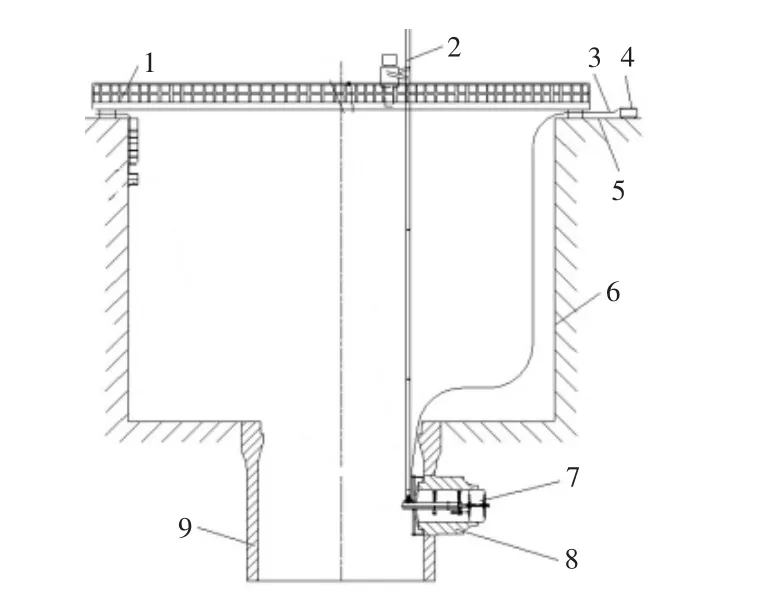

反应堆压力容器是放置核燃料并承受高温高压的密闭容器,是压水堆核电站中的关键设备。压力容器结构如图1所示,反应堆压力容器接管位于反应堆压力容器上部,与压力容器筒体焊接在一起,同时与蒸发器主管道焊接在一起,是反应堆一回路的压力边界,其焊缝完整性将影响核电站正常运行。

图1 压力容器结构图

接管超声检查在水下进行,超声扫查方式为接触式。检查2条焊缝:接管与安全端连接焊缝(低合金钢/奥氏体不锈钢,异种金属焊缝);安全端与主管道连接焊缝(焊缝两侧均为奥氏体不锈钢,同种金属焊缝)。检查区域包括焊缝金属和焊缝两侧各150 mm母材。焊缝结构示意图如图2所示。

图2 安全端焊缝结构示意图

1.2 环境条件描述

反应堆压力容器接管安全端位于RPV接管筒体段,该区域为高辐射区,无法实施手动超声检查。须从接管内侧实施检查,设备定位安装位置位于换料水池近15 m深的水下。

2 接管安全端焊缝超声检查装置总体设计

2.1 检查装置机械结构设计

根据反应堆压力容器进出水接管的管道结构形式及超声检查规范要求,检查装置机械结构为两端三脚架内部支撑,机架布置直线、旋旋两运动轴结构。检查装置机械机构由轴向定位模块、管道支撑顶紧模块、直线扫查模块、旋转扫查模块、联接管、视频监视模块、吊装头、轴向定位指示模块组成。

图3 反应堆压力容器接管安全端超声检查安装图

机械系统安装操作如图3所示,检查实施时,长杆检查装置吊装头连接,核岛环形吊车吊装长杆,将机械装置放入水池,检查人员操作长杆工具,利用长杆工具将检查装置装入接管内部,通过轴向定位模块和轴向定位指示模块确定接管安全端定位精度,确定完超声检验扫查的坐标基准后,管道支撑顶紧模块动作,机械装置在管道内安装固定。长杆工具脱离机械装置,反应堆厂房外的超声采集人员通过远程控制器遥控直线扫查模块和旋转扫查模块实现超声检查。通过视频监视模块实时监视探头托盘贴合情况及探头托盘运动情况。检查装置上布置2个超声托盘,超声托盘沿接管径向对称分布,保证两个托盘同时扫查记录,缩短接管超声检查时间。超声探头在直线扫查模块伸缩气缸作用下顶紧,伸缩气缸压力可调,调节超声探头与被检管道表面贴合耦合情况,探头托盘与大型反应堆压力容器检查系统通用,保证超声检验一致性。

2.2 检查装置系统说明

实施检查时,超声检查装置、控制系统等布置在反应堆厂房内,检查人员操作长杆工具将检查设备安装在接管内,通过终端传输装置,厂房外控制系统、超声数据采集系统对远端实施远程遥控,在接管内进行焊缝超声扫查。检查系统连接示意图如图4所示。超声检查系统采用多通道超声数据采集和分析系统,与其配套的软件控制系统采用自研的通用多轴控制器和驱动器。检查装置接管安全端检查状态如图5所示。

图4 检查装置系统连接图

图5 设备检查工作状态图

3 主要技术研究

3.1 设备安装吊运及操作实施性研究

反应堆压力容器接管安全端焊缝距压力容器中心轴线大于3000mm,检查装置超声扫查区间为2700~3300mm,安全端异种焊缝距离压力容器筒壁大于1 200 mm,检查装置在接管内的长度大于1 500 mm,为狭长杆结构,检查装置重心与长杆重心偏离1 m,检查装置吊装高度要求大于15 m,使用常规吊运方式检查装置吊运过程非常危险,考虑检查实施困难、操作风险大等难点,设计吊装模块、浮力调节装置。

吊装模块实现机械系统远程安全吊装,检查装置定位安装完毕后,长杆工具可与检查设备水下对接、脱钩等功能。吊装模块主要由吊装头、吊装铰链座、锁紧顶珠、销轴等组成,吊装头可绕销轴在吊装铰链座内90°范围内转动,锁紧顶珠在长杆工具脱钩时锁固吊装头。吊装模块的翻转铰链设计,避免了由于检查工具的长杆结构,吊装点重心不均匀,需要额外增加吊装配重块等不足。

浮力调节装置在检查装置前端,吊装模块在检查设备末端,浮力调节装置采用高抗压、低吸水性的高密度浮力材料,浮力调节装置入水前垂直向下,水中往上的翻转力矩略大于检查装置在水下的重力下垂力矩,保持水中平衡。该浮力可以通过改变浮块的体积或改变模块相对铰链的位置来调节,保证检查装置在水下处于最佳安装状态。

3.2 检查装置接管轴向及周向扫查定位方法研究

超声检查需要检查装置在接管内部轴向定位和圆周方向定位,确定记录起始点,保证检查装置扫查范围为实际范围一致,并能通过其他方式复查检查记录的准确性。因检查操作人员很难在15 m以上的距离操作柔性的长杆工具将检查工具准确定位在接管内部,且保证重复定位误差在可控范围内,需要检查装置具有自动定位功能。超声扫查基准的确定,是该检查装置能否实施超声检查的最重要环节,该环节决定了超声检验的定位精度、重复定位精度。

3.2.1 检查装置接管轴向扫查定位方法研究

反应堆压力容器接管与压力容器筒壁连接处相贯母线作为沿接管轴向方向定位起始基准,以该起始基准确定接管安全端焊缝中心线距母线距离,确定反应堆压力容器接管坐标,该相贯母线与轴向定位指示模块接触,轴向定位指示模块为检查装置上机械部件,根据检查装置机械系统结构位置关系,实现检查装置扫查轴的坐标转换到反应堆压力容器接管实际坐标关系。轴向坐标确定示意图见图6。

图6 压力容器接管坐标

轴向定位模块上的回拉气缸实现检查装置在接管内部的轴向伸缩移动。在轴向伸缩移动和管道支撑顶紧模块相互作用下,检查工具自移动进入接管内部,直至轴向定位指示模块与基准相贯线接触停止动作。轴向定位指示模块上的水下定位指示开关与压力容器筒壁接触,开关动作指示检查装置的伸缩移动到位。移动到位后,轴向定位指示模块上安装的超声探头进行水深层测距,精确测定检查装置轴向定位误差,对轴向定位基准纠偏。

3.2.2 检查装置接管周向扫查定位方法研究

接管圆周方向扫查基准确定,依据轴向定位指示模块上双轴倾角仪测定偏转角度,检查工具的吊装模块翻转法线与检查工具轴线平行,长杆工具与检查工具为刚性连接;双轴倾角仪可以测量出检查工具相对于接管轴向、接管径向上的角度偏差。按照倾角仪测量的角度偏差,调整旋转模块周向零点,旋转模块的周向零点在下压力容器前人工校零,如接管安装完毕后产生的径向偏转,可以通过控制系统调节。

上述设计解决了超声检验所需要的扫查基准难题,使得接管安全端焊缝检查工具实施超声检查可行,保证了超声检查结果的准确性,为与大型压力容器检查系统相同位置超声检查数据结果的一致性提供了保障。

4 检查装置应用情况

研制的反应堆压力容器接管安全端超声检查装置各项技术指标满足接管安全端超声在役检查要求,通过了英国验证中心的压力容器接管安全端焊缝检验技术的验证。既可适用于M310型,也可适用于AP1000型,为国内核电单独实施接管安全端超声检查提供了一种高效、安全的检查手段。该装置已成功完成了多个核电机组的接管安全端焊缝役前和在役超声检查工作。

5 结语

反应堆压力容器接管安全端超声检查装置的研制成功,解决了反应堆压力容器接管安全端独立实施水下超声检验的技术难题,满足了安全端焊缝独立实施超声检查的要求。

通过使用该安全端超声检查装置,缩短了反应堆压力容器检查时间,提供了快速有效的反应堆压力容器接管安全端焊缝超声检验方式,降低了核电站运行风险。

[1] 李田生,刘志远.焊接结构现代无损检测技术[M].北京:机械工业出版社,1999.

[2] 刘坤.管道焊缝超声检测扫查器机械装置研究[D].武汉:武汉理工大学,2002.

[3] 甘小明,徐滨士,董世运,等.管道机器人的发展现状[J].机器人技术及应用,2003(6):5-10.