轮毂生产管理系统设计与开发

黄晨晨,童一飞,刘庭煜

(南京理工大学机械工程学院,江苏南京 210094)

随着信息技术的飞速发展,以及工业4.0概念的提出,制造型企业开始越来越重视信息化的建设,信息化成为我国制造型企业发展的必然趋势。由于市场竞争越来越激烈,客户需求也越来越多样化,商品的更新周期也越来越短,市场优胜劣汰的选择使得企业必须不断与时俱进。当前时代的主流是信息化,信息化的标志是准时化生产和精细化管理,其必不可缺少的是获取信息的信息管理系统,因此一个完善的生产信息管理系统是优秀企业所必须具备的[1]。

生产管理系统是承接着计划与生产的“信息枢纽”,是连接计划和生产的“桥梁”,它可以将“计划”下达到“生产”环节,同时也能将生产过程中的实时变化及时反馈并传递给“计划”[2]。随着制造业的发展,学者们对生产管理系统的研究越来越热。张宏兵[3]在对河南某光电公司的精密机械加工车间的MES系统优化设计时,从硬件和软件两方面着手设计出了一款手持终端数据采集器,以及与之对应的车间管理软件;张映锋等[4]结合物联网技术,提出了一种在“物物互联,感知制造”环境下的生产管理系统;黄刚等[5]设计了一种具有高度柔性和可配置性的可适应制造执行系统框架;P.Valckenaersl等[6]等通过对蚁群觅食行为的研究,设计出一个具有自适应性的MES系统,这个系统能够预测将要发生的行为事件。

某车轮有限公司是一家专注做车轮轮毂的传统企业,该企业在对轮毂生产系统的管理方面存在较大的缺陷,车间的生产过程人为干预很严重,车间生产数据的采集、工位任务的分配和生产进度信息的收集基本上都是用人工的方式进行的,不能及时检查进度信息,不能及时发现生产过程中出现的突发事件。为此,针对某车轮有限公司企业内部生产过程的缺陷对其进行优化与改善,本文依托该公司轮毂生产管理系统项目,与企业展开合作,对企业生产管理系统进行分析、设计和优化,旨在开发出一套企业满意的生产管理系统软件。

1 轮毂生产管理系统需求分析

1.1 业务流程分析

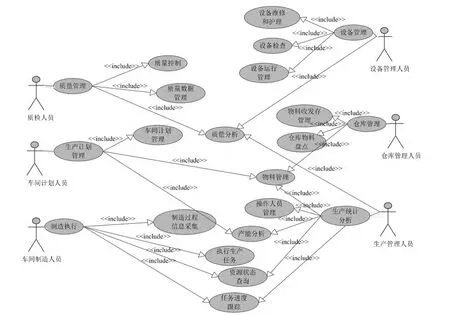

计划人员根据订单制定生产计划,仓储物流人员根据计划人员的生产计划给生产制造人员提供原材料,生产制造人员进行生产,生产完成后质检人员进行检验,合格后进入下一道工序,生产管理人员对这一系列人员活动进行监控,设备管理人员对机器设备进行维护。人员组织结构如图1所示。

1.2 存在问题分析

根据对企业的调研,发现企业主要存在如下问题:

1)生产信息反馈慢。

图1 车间组织结构图

由于企业内部并没有信息系统,信息的传递主要是靠计划人员和调度人员频繁碰头,生产过程中产生的生产进度、质量、物料、设备等大量有价值的生产数据无法及时采集、处理、统计,以至于对生产信息的把握较为延迟,对突发事件的处理也不及时,影响了生产进度,造成损失。

2)对市场需求预测不准确。

企业安排生产计划时并没有用科学的方法预测市场需求,以至于对市场需求把握错误,导致过度生产,车间之间的过道上堆满了轮毂半成品。

3)生产数据处理较为困难。

由于没有采集设备,需要数据时只能现场进行采集,而且数据量较大,管理人员想要了解车间生产信息较为困难。

4)任务不均衡,车间生产资源(如机器、设备、人力等)利用率低。

车间内部生产任务的分配主要依赖计划人员的个人经验,受主观判断的影响,任务的安排不够均衡,车间内时忙时闲,很多机床闲置,利用率较低。

1.3 需求分析

制造过程中信息采集与处理是企业信息化系统必不可少的一部分。生产过程中采集得到的各项实时数据,必须能够在各个车间实现共享,这也是生产管理系统必须具有的功能。本研究以某车轮有限公司为应用对象,通过现场调研,分析其生产运作过程的特点、存在问题以及实际的需求,分析归纳得出企业生产管理系统功能需求如下:

1)实时的信息采集。

生产车间内环境复杂多变,为了全面且准确地获取制造过程中的信息,需要使用合理的信息采集方式。信息采集方式很多,如设备连线、手持终端、条码、摄像头、固定感测器、RFID、PC机等。根据实际生产条件,采用设备连线、条码、摄像头较为实际。同时采集到的信息需要进行合理的保存、记录,以便加强对历史记录的管理,提高对各类信息追溯的能力。

2)信息的及时传递,实现生产可视化。

例如开工前任务信息及时传递到工人手中,生产的不合格品被检测出来,会即时反馈到生产,不会因为信息传递得不及时导致生产的停滞。同时生产过程中任务进度信息、质量检测信息、在制品库存信息等等可以清晰地显示在LED看板或者是计算机屏幕上。

3)信息的合理记录与存储。

采集到的信息能够进行合理的存储,这样一旦出现问题才能做到有据可查。

本研究针对某车轮有限公司,通过对其生产流程、组织结构和业务流程的分析,结合该企业存在的问题和实际的需求,为适应现代化发展的方向,开发并设计出一套对其适用并且可以提高其生产效率的生产管理系统。

2 轮毂生产管理系统总体设计

2.1 系统功能结构设计

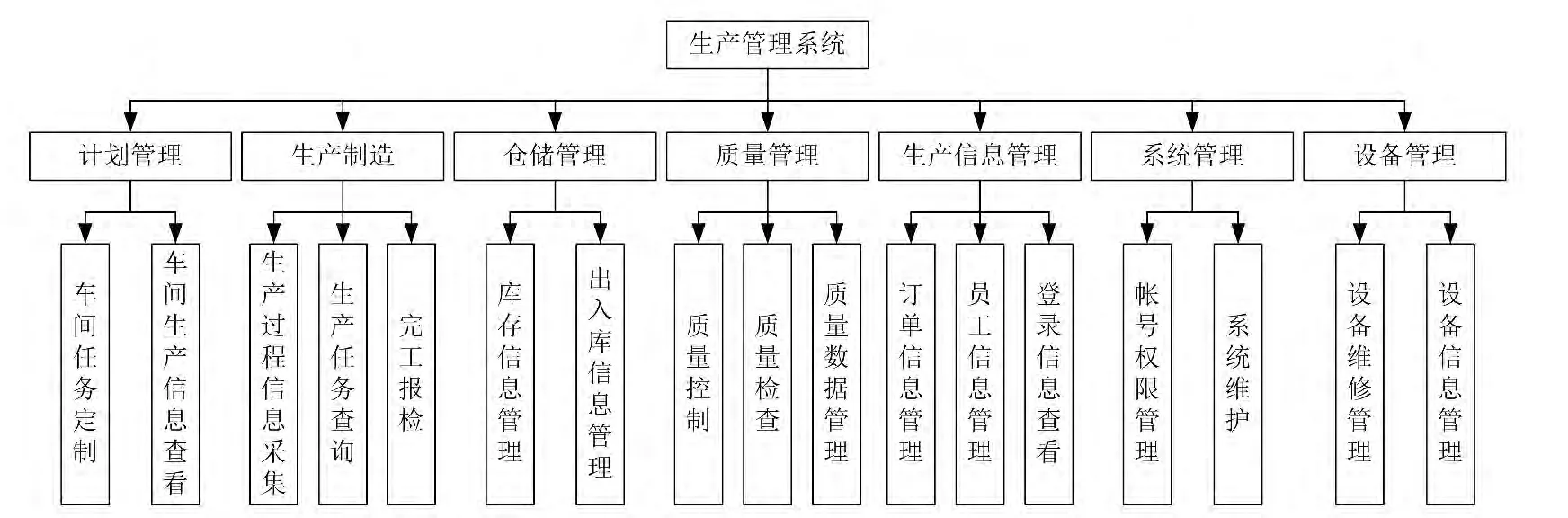

根据现场调研和企业实际生产状况,结合需求分析,确定生产管理系统主要由下列模块组成:计划管理、生产制造管理、仓储管理、质量检验、系统管理、生产信息管理及设备管理。如图2所示。计划管理:存储企业接收到的订单的信息,相关人员根据此模块提供的信息,安排生产任务,并通过此模块将任务下达。

生产制造管理:接收计划管理下达的任务,并记录生产过程、进度和生产过程中出现的问题等信息。生产完成后报检。

仓储管理:对仓库成品、半成品库存信息进行核对管理,并记录出入库信息。

质量检验:接收生产制造管理模块报检信息,并对其产品进行检验。同时存储生产检验信息、车间质量文档等。

系统管理:主要存储企业所有用户的登录信息、帐号信息以及权限信息,同时对系统进行维护、升级等。

生产信息管理模块:录入订单信息,同时记录生产过程中的生产进度信息、质量信息、员工考勤信息等,供相关人员查阅。

设备管理模块:设备故障时对设备进行维修,记录设备运行状态,并更新设备信息。

图2 系统功能模块图

2.2 系统业务流程设计

通过分析企业车间的生产业务流程及其生产特点,结合2.1节,本文对生产管理系统生产方面的业务流程设计如图3所示。根据系统设计的不同角色及其使用权限,系统业务流程进行分析如下。

计划人员:根据录入的订单信息,合理安排各个工位的生产任务,将任务下达到车间。

生产制造人员:根据下发的任务,进行生产,同时在生产过程中系统会录入生产进度信息,生产完成后报检,生产过程中若机床出现故障,录入故障信息。

仓库人员:根据生产制造人员的任务,为他们提供原材料及半成品,负责成品的出入库。

质检人员:收到生产制造人员的报检信息后,对产品进行检验,检验后提交相关的质量信息。

设备管理人员:通过读取生产制造人员录入的故障信息对机床进行维修,同时管理机床相关数据信息。

3 轮毂生产管理系统详细设计

3.1 生产业务流程详细设计

1)车间生产计划流程设计。

从企业接收订单到实际投入生产,这之间有一个生产计划的安排。系统对于车间生产计划流程的设计大致是:企业接受到订单后,由生产管理人员录入订单信息,计划人员接收到订单信息后,根据订单情况和生产能力,制定生产计划,并且编制出生产的具体要求,然后进行生产派工,派工信息会传送到生产制造人员,生产制造人员接收到派工信息后便开始领料生产。具体流程如图4所示。

图3 系统生产业务流程图

图4 车间生产计划流程

2)车间生产统计流程设计。

生产过程中的生产信息需要进行收集并统计、汇报给生产管理人员,这样生产管理人员才能对车间生产情况进行把握,以掌握订单的完成进度,对订单负责。具体的统计流程是:生产制造人员开始生产后,系统显示任务实时进度信息,批次生产任务完成后,提交完工,作业计划人员就会进行生产结果的统计,统计完成后填写生产报表,交给生产管理人员审核,审核通过后进行确认。

3)车间不良品处理流程。

生产过程中会出现不良品,这就需要质检人员不停地对成品、半成品进行检验,检测合格的送至仓库,由仓库管理员进行入库操作,若检验不合格,则进一步判断是否可以返工,若无法返工则进行报废处理,并将报废信息发给仓库管理员进行记录,若可以返工,则返回车间重新加工。

3.2 数据库设计

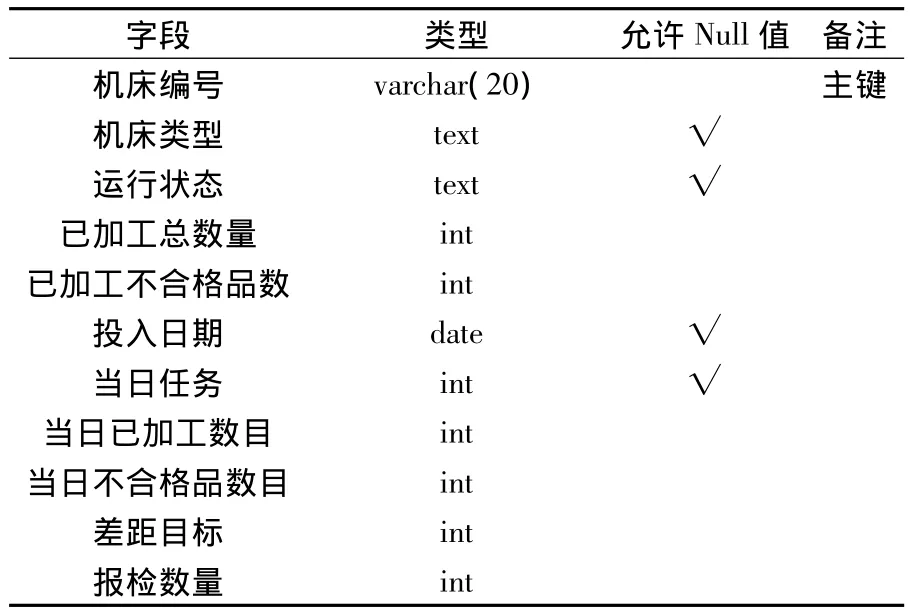

在SQL Server 2008中创建名为“轮毂生产管理系统”的数据库,数据库包括员工信息表、登录帐号表、订单信息表、机床历史任务表、机床状态信息表、库存表、出入库记录表、登录信息表、班次表、产品信息表。

登录帐号表和登录信息表与员工信息表通过外键连接,机床历史任务表和机床状态信息表通过外键连接,员工信息表和机床状态信息表与班次表通过外键连接等等,各个数据表之间都有着相应的联系。以“机床状态信息表”和“登录帐号表”两个表单为例,具体内容见表1、表2。

表1 机床状态信息表

表2 登录帐号表

4 系统实现

研究利用Visual Basic 6.0对生产管理系统进行了开发。

4.1 系统登录及模块选择

系统登录运行后,根据各角色的权限设置进行模块选择;对于没有权限的模块,控件按钮是隐藏不可见的。点击相应模块按钮就会进入相应模块。

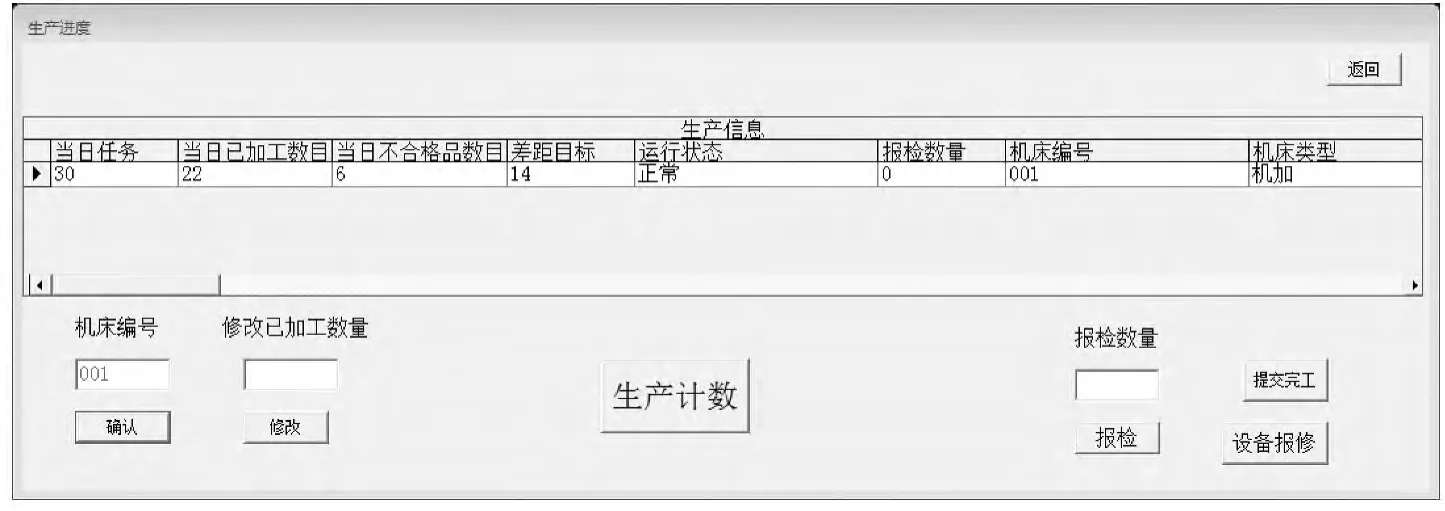

4.2 生产制造管理模块

工人登录到模块选择界面,选择生产制造管理模块进入后输入自己的机床编号,系统便会读取当前机床的加工任务等信息,如图5所示。“当日任务”便是生产制造人员所安排该机床的任务,“当日已加工数目”是工人根据实际生产所提交的数据,工人可以通过“生产计数”按钮(每按一下数据加1)进行修改。当工人加工到一定数目时会通过报检数量的提交“呼叫”质检人员来进行检验,检验完成后质检人员会提交“当日不合格品数目”数据。“差距目标”是通过设置时钟控件,使得“差距目标”一直等于“当日任务”减去“当日已加工数目”再加上“当日不合格品数目”。若在加工过程中设备出现故障,工人便可点击“设备报修”按钮,“运行状态”便会变成故障,设备人员看到后便会第一时间过来维修。工人当日的加工任务完成后便会点击“提交完工”按钮,然后系统便会读取系统日期和当前机床编号,检查有没有重复(防止重复提交),若没有重复就把当日加工数据添加到“机床历史任务表”中,同时修改“机床状态表”中的“已加工总数量”和“已加工不合格品数量”。

图5 生产制造模块

4.3 系统管理模块

系统管理员可以对系统帐号以及权限进行修改,如图6所示,可以按员工编号进行查找,可以删除帐号,点击以相应权限为名称的按钮可以改变该帐号的权限,还可以在“增加记录”里增加帐号。

5 结束语

本文首先对轮毂生产管理系统的需求进行了分析,得出系统所需要的功能;然后对系统进行总体设计,设计出系统功能结构及业务流程;最后详细设计,进行数据库的创建以及代码的编写。

图6 系统管理模块

研究开发出的生产管理系统可以识别用户名密码,并读取登录用户的权限,开放权限对应的模块供其操作。系统可以实现任务信息的传递、生产进度信息的共享、出入库信息的记录、员工信息的管理、登录帐号信息的管理、设备信息的管理等等。对于大多数普通制造企业都是可以使用的。

[1] 郭东阳,卫青延.离散型制造业管理驾驶舱系统的研究与设计[J].机械设计与制造工程,2015,44(3):47 -51.

[2] 李水田.郴烟卷包车间数据采集管理系统的设计与实现[D].北京:北京工业大学,2012.

[3] 张宏兵.数字化制造车间集成管理系统研究与设计[D].南京:南京理工大学,2010.

[4] 张映峰,赵曦滨,孔树栋,等.一种基于物联技术的制造执行系统实现方法与关键技术[J].计算机集成制造系统,2012,18(12):2634-2642.

[5] 黄刚,李晋航,巫婕妤,等.离散制造业可适应制造执行系统的研究与实现[J].计算机集成制造系统,2011,17(10):2138-2143.

[6] Valckenaers P,Brussel H V.Holonicmanufacturing execution systems[J].CIRPAnnals - Manufacturing Technology ,2005,45(1):427-432.