骨架密实型水稳碎石在汶马路的应用

摘要:水泥稳定碎石基层因由于具有强度高、承载力大、抗疲劳性能和抗冲刷性良好、价格低廉等优点而被广泛运用于高等级公路的持力层。文章介绍了国道317汶马路LM1标水泥稳定碎石基层施工质量控制手段,以及发现的质量问题及其处理方法。

关键词:骨架密实型;水泥稳定碎石;高等级公路;持力层;汶马路 文献标识码:A

中图分类号:U416 文章编号:1009-2374(2015)16-0100-03 DOI:10.13535/j.cnki.11-4406/n.2015.16.048

水泥稳定碎石基层因由于具有强度高、承载力大、良好的抗疲劳性能和抗冲刷性以及价格低廉等优点而被广泛运用于高等级公路的持力层,但因其具有抗变形能力低、脆性大,在温度或湿度变化时易产生开裂,形成路面反射裂缝等缺点,故如何采取有效措施控制水稳碎石结构层开裂已成为困扰公路使用寿命的一大难题。

传统水稳碎石因其采用的悬浮密实结构:大量包裹粗集料的水泥、细集料混合物在形成胶凝体并最终成为结晶体的过程中会产生大量的干缩裂缝以及其本身孔隙率相对较小而对于温度变化会产生较大的温缩裂缝而急需进行改良。汶马路的路面设计为4cm AC-13C改性沥青砼(玄武岩)+6cm AC-20C沥青砼+同步碎石封层+20cm水泥稳定碎石基层+20cm水泥稳定碎石底基层+15cm级配碎石垫层。水稳碎石设计在吸取了前人的研究成果并适当考虑成本的前提下,采用骨架密实型水稳结构。本文的数据和图片均采集于汶马路。

1 施工中的控制措施

1.1 材料的选用

1.1.1 本段采用大邑显民水泥厂生产的P.C 32.5水泥,检测指标见表1(本项目设计要求水泥初凝时间大于4h)。

1.1.2 集料。采用粒径大于5cm的洁净卵砾石采用鄂破+反击破+圆锥破扎制的碎石,压碎值17.5%。碎石颗粒组成满足设计要求。基层和底基层最大粒径均按26.5mm控制。场地进行了硬化,做好了排水防止杂质混入材料中,并分级堆放。堆放采用分层堆放的方法,每层设置10°~15°的倾角,运料车依次卸料,每一料堆可以互相连接,待料堆卸满一层后,用平地机将料堆推平,然后再已推平的料层上在依次卸料,再次推平,一层一层往上堆料,保证材料的均匀性。细集料搭建雨棚遮盖,防止雨水淋湿。

1.2 配合设计

根据工地实际使用的集料,分别进行水洗法筛分,按颗粒组成进行计算,确定各种集料的组成比例。

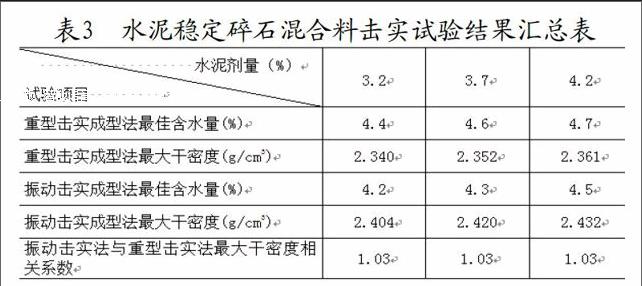

1.2.1 击实试验。依据《国道317汶川至马尔康段改建工程施工指导意见》及设计经验,水泥剂量分别按3.2%、3.7%、4.2%三种比例制备试件,分别采用振动击实成型法和重型击实成型法确定各组水稳试件的最佳含水量和最大干密度。

1.2.2 强度试验。根据试验确定的最佳含水量和最大干密度,按要求的压实度(98%)分别采用振动击实法和静压法成型无侧限抗压强度试件。成型混合料试件在20℃±2℃,相对湿度≥95%的条件下养护6天,浸水1天后取出,进行无侧限抗压强度试验。

静压法成型与振动击实法成型试件无侧限抗压强度试验结果分别见表4和表5:

根据《国道317汶川至马尔康段改建工程施工指导意见》中关于水泥稳定碎石基层静压法成型无侧限抗压强度代表值不小于3.0MPa且宜控制在3.0~4.5MPa的技术要求(底基层强度宜控制范围2.0~3.5MPa),考虑到水泥稳定碎石的拌和及现场摊铺施工控制存在一定程度的变异性,本次水泥稳定碎石混合料设计水泥剂量取3.7%。国道317汶川至马尔康段改建工程LM1水泥稳定碎石基层配合比设计结果如表6所示:

1.3 拌和

1.3.1 本段拌和采用W-500型带电子秤的冷拌机进行拌合,确保用量精确。

1.3.2 在施工过程中,做试验确定了各种天气条件以及运输距离的含水量的损失,并在拌合时予以调整,确保碾压时的含水量紧邻最佳含水量,不超过1%的偏差。施工完成后及时采用复合养生膜覆盖养生,防止水分散失。

1.4 运输

运输车从接料完成到上料至摊铺机的全过程中不允许揭篷布,以防止水分的过分散失及集料发生离析。

1.5 摊铺、碾压、养生

LM1合同段采用两台徐工水稳摊铺机进行摊铺。由于灾后重建新增大量过往车辆,为减少超重车对水稳结构的破坏,由项目业主提出,采用了“改建路段两层摊铺,一次成型”的施工方法,即改建路段底、基层采用同一个生产配合比,强度采用设计要求的交叉部分中间值。水泥缓凝时间长于底、基层两次摊铺结束的施工总时间,其好处是节约了一层养生时间,减少了超重车对于水稳层的直接磨耗,保证了成品质量,还缩短了施工周期。

1.6 修补措施

对于水稳层顶面被超重车磨耗出现的坑槽,咨询专家制定了如下的修补措施,并严格执行:

1.6.1 坑槽深度小于4cm的在摊铺沥青砼前,将坑槽修整齐,并将灰尘吹干净,喷洒透层油或热沥青,然后将拟摊铺的沥青砼倒入坑内,再采用冲击夯夯实。

1.6.2 坑槽深度在4~10cm间的,采用C10砼振捣密实,待强度达到后在交界周边位置骑缝铺设聚酯玻纤布后再摊铺下面层。

1.6.3 坑槽深度大于10cm的,采用加铺一层水稳基层的方法进行处理。

1.6.4 沉降裂缝的处理方式如下:(1)对于未铺筑下面层的基层,应挖出裂缝两侧各1m的水稳基层,再按上述方法在水稳基层底部铺设玻纤格栅。底部喷洒水泥净浆(水灰比3∶1),在坑壁四周涂上水泥净浆,分两层回填水泥稳定碎石,采用小型压实机具分层进行压实(每次压实度应满足规范要求),在水稳基层上部洒透层沥青后,待7天强度形成后,再在水稳基层顶面相应位置铺设玻纤格栅,再按正常工序施工沥青面层;(2)对于已铺筑下面层的纵向裂缝的情况,则应铣刨已铺筑的下面层,宽度为裂缝两侧不小于0.5m,然后对裂缝处进行开槽(开槽宽度为4~6cm,具体以能保证浆体灌入为准),灌添加了膨胀剂的水泥粉煤灰浆体(m水泥∶m粉煤灰∶m水=1∶0.2∶0.6,膨胀剂质量为水泥粉煤灰浆体质量的6%~8%),灌入浆体后用捣棒插捣,使浆体密实,然后铺设玻纤格栅,洒布热喷沥青(最好为SBS改性沥青)并在下面层坑壁四周涂抹热改性沥青,回填下面层。上面层铺筑前,在处理过的纵向裂缝下面层顶面处铺设宽度不小于1.0m的聚酯玻纤布。通过具体实施,以上既保证了水稳结构层本身的质量,阻断了反射裂缝的路径,同时还提高了沥青砼的平整度。

1.7 裂纹分布情况

下面层施工前发现沿线基层裂纹分布为:新建路段间距最小为55m,最大为350m,垂直于路中线,缝宽小于2mm,这与悬浮密实型水稳相比,有了根本性的改变;改建路段未发现裂纹,究其原因为超重车的碾压使水稳层出现了大量的内裂纹(不会影响荷载传递),使其应力分散释放。

1.8 最大粒径

二级公路悬浮密实性水稳基层控制的最大粒径为37.5mm,其含石率控制在48.2%~68.5%(水泥剂量均按3.7%计算);而骨架密实型水稳的最大粒径为26.5mm,含石率控制在60.8%~75.2%(级配曲线对比见图2)。

2 对于本项目设计的建议

经过对本项目的检测情况和施工管理的总结,发现如下设计及施工问题有待改进:(1)由于我国各地区引进欧美国家或不同生产厂家或不同生产厂家的振动成型仪千差万别,测定的结果差异很大,而规范在这方面无明确要求,故建议应统一振动成型仪的型号及对振幅、振动频率、振动时间、添料次数、数量等做出明确的规定,以免结果出现较大的偏离;(2)由于本次是采用骨架密实型水稳,胶凝体及结晶体的含量较少,经过采用蜡封法对水泥剂量的3.7%传统水稳以及骨架密实型水稳做试验,测定的传统水稳孔隙率为1.5%,后者为2.4%。养生时间、钻芯取样成型时间相应延长,据笔者检测经验,夏季施工时一般为11~14天方可钻取出完整芯样。故建议钻芯取样、养生的时间应延长至14天。

总之,骨架密实型水稳与传统悬浮密实型水稳相比,虽然由于结构本身的干缩、温缩等致使裂缝现象无法克服和消除。但因其具有强度高,极限抗弯拉应力高、孔隙率增大、温缩及干缩变形相对较小的特点,必然会越来越多地用于高等级公路的持力层。我们可以通过对骨架密实型水稳碎石的特点进行了解,针对性地采取有效的措施来延缓裂纹、裂缝出现的时间,从而达到提高路面使用寿命的目的。

参考文献

[1] 谢春江.水泥稳定粒料底基层、基层施工中减轻裂缝的措施[J].公路交通技术(重庆交通科研设计院),2004,(2).

作者简介:赵长青(1978-),男,四川盐亭人,绵阳市川交公路规划勘察设计有限公司工程师,研究方向:公路试验检测。

(责任编辑:陈 倩)