大型循环流化床锅炉炉内脱硫技术应用实践

摘要:文章通过对流化床锅炉炉内脱硫技术的分析,结合330MW循环流化床锅炉实际运行工况,对运行数据进行对比实验,优化炉内脱硫反应条件,使炉膛温度达到最佳脱硫温度,使石灰石与硫分充分反应,来降低SO2的排放,既减少了石灰石的用量,又提高了石灰石的反应活性,脱硫效率显著提高。

关键词:大型循环流化床;流化床锅炉;脱硫技术;脱硫反应;SO2排放指标 文献标识码:A

中图分类号:TK229 文章编号:1009-2374(2015)13-0054-02 DOI:10.13535/j.cnki.11-4406/n.2015.13.028

循环流化床(CFB)锅炉脱硫,主要原理是利用喷入炉膛的CaCO3通过高温煅烧的条件下分解成的CaO与烟气中的SO2通过化学反应最终生成CaSO4来达到锅炉脱硫的目的。

燃料煤中的硫主要是有机硫和黄铁矿硫,其中含有少量硫酸盐硫。随着煤的加热及燃烧SO2的析出会出现明细的阶段性,其中床温和过剩空气系数是影响SO2析出的主要因素。随着床温的升高,SO2的析出率会呈现单调的递增趋势,即过剩空气系数增大区域氧浓度越高同时SO2析出也会越多。由此可知,燃烧温度、过剩空气系数等是影响SO2的析出率的主要因素。

1 钙硫比确定原则

火力发电厂烟气中SO2的产生主要是燃料中的硫通过加热燃烧与空气中的氧气发生的化学反应。

为简化计算,一般假设85%的硫都转化为SO2,公式如下:

SO2=(mg/Nm3)

按照上式计算,某公司330MW CFB锅炉燃用设计煤Sar=1.17,生成的SO2浓度最高为2532mg/Nm3(设计煤质)。SO2排放量=SO2×(1-η)=200mg/Nm3按照锅炉脱硫效率为92.1%计算,SO2排放量为200mg/Nm3。

通过锅炉运行的实际数据可以得出:Ca/S摩尔比、炉内温度的高低、石灰石的反应活性以及在炉内停留时间的长短、恰当石灰石和煤粒度,对脱硫影响较为明显,是影响循环流化床脱硫效率的主要因素。改变石灰石品质、流化速度、床温、Ca/S摩尔比等因素将直接引起脱硫的效率的改变。

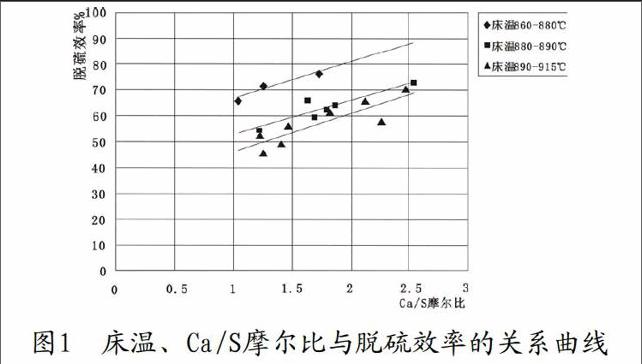

通过下图1测试结果可以看出当运行床温控制在870℃左右,通过增大Ca/S摩尔比时可以明显提高脱硫效率:当温床在860℃~880℃,Ca/S摩尔比1.3左右,脱硫效率为70%;当温床在860℃~880℃,Ca/S摩尔比为2时,脱硫效率则可达到80%以上;同样Ca/S摩尔比2.0,当运行床温控制在880℃~890℃时,脱硫效率则下降至65%左右。由此可见,只有在床温和Ca/S摩尔比都控制在合适的数值时才能达到最佳的脱硫效果。

图1 床温、Ca/S摩尔比与脱硫效率的关系曲线

2 影响SO2排放指标的因素

2.1 Ca/S摩尔比对SO2排放指标的影响

Ca/S摩尔比不仅对锅炉脱硫效率有极大影响作用,而且对SO2排放的影响也至关重要。如果煤在燃烧时不加石灰石的情况下,SO2的排放量与燃煤的含硫量成正比,这时燃烧后的灰渣中含硫量大约为30%左右。其余70%的以气体形式释放在大气中。通常情况下燃煤中无机硫的析出程度和燃煤本身的自脱硫性能(煤中含有CaO、CaCO3)决定着SO2排放浓度的大小。通过实践可以证明:燃煤的脱硫效率在一定区间内跟Ca/S摩尔比成正比,Ca/S摩尔比越大,脱硫效率就越高。当Ca/S摩尔比在0~2.5内,随着Ca/S摩尔比的增加脱硫的效率提高较快,当Ca/S摩尔比大于2.5并继续增大时脱硫效率的变化不太明显。反之,如果Ca/S摩尔比增大过高还会起到反作用。例如:灰渣物理热损失增大、NOx排放提高等。所以为保证脱硫效率>90%使得脱硫的效率最佳的话,Ca/S摩尔比宜控制在1.8~2.2范围内。

实践证明脱硫效率会随着Ca/S摩尔比的增加而提高,但过高的Ca/S摩尔比会引起企业的生产成本的增加。

2.2 煤质特性对SO2排放指标的影响

燃煤中含硫量的高低是直接影响SO2的排放指标的主要因素之一。为了控制SO2排放量,我们需要对煤质特性进行分析,并通过实验对煤种进行科学分类,筛选出低、中、高硫煤,然后按不同比例进行掺烧。以达到控制煤种所含的组成元素成分的目的,机组正常运行过程中,通过自动调节加入石灰石量来达到调整SO2排

放量。

2.3 石灰石品质对SO2排放指标的影响

石灰石的主要组成成分是CaC03,其中氧化钙的含量越高,脱硫效果越好,所以石灰石品质的好坏对SO2排放指标有直接影响。石灰石氧化钙的含量是电厂主要分析控制指标。

不同产地的石灰石的活性有一定的差别,通过对石灰石做热重分析(TGA)可知石灰石的活性主要体现为高温煅烧后微粒的多孔性。所以单位在对石灰石的品质选择上以采用多孔制石灰石为宜。

2.4 石灰石入炉粒度对SO2排放指标的影响

通常石灰石的粒度越小,其反应的时间越短速度也越快,对脱硫的效率也越高。

一方面,我们通过降低石灰石粒度来减小对NOx的刺激作用,再通过增大脱硫温度使得燃烧更完全,进而提高脱硫效率。另一方面,通过减小石灰石颗粒的尺寸其表面积增大,从而提高反应面积。循环流化床锅炉石灰石粒径一般控制在100~500μm。如果颗粒太大对输送管道的磨损也会相应增大,但如果石灰石的粒度太小,不能参与CFB灰循环,只会增加其以飞灰形式的逃逸量,降低石灰石利用率,从而引起脱硫效率的下降,实际生产中我们选用石灰石的平均粒径不宜小于100μm。所以为了提高反应效率,同时还要利用CFB的循环特性,多次利用。我们需要根据CFB锅炉设计参数来选择合适的石灰石粒度。

2.5 燃烧温度对SO2排放指标的影响endprint

SO2的排放浓度随温床的增加而增加,石灰石反应的速度、孔隙堵塞特性及固体产物分布受到温床的影响而变化,对锅炉的脱硫效率和石灰石的利用率产生重大影响。通过实验我们可以看出:最佳脱硫床温度应控制在850℃~900℃范围内。从实际运行看低于800℃时,CaO捕获SO2效果较低,反应速率慢,脱硫效果不好。当温度大于950℃时,即使反应速率有所提高,但是已经生成的CaSO4会重新分解为CaO并释放出SO2这样会造成脱硫效率下降。

2.6 燃料粒径对SO2排放指标的影响

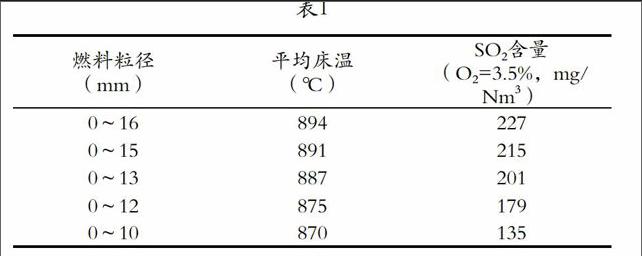

燃料粒径的影响主要在于改变了床温及石灰石颗粒与燃料接触的表面积来提高石灰石脱硫效率。某公司通过调整细碎机的筛孔尺寸,SO2排放指标得到了明显改善。试验燃煤Sar=1.06,石灰石加入量为1.5t/h具体实践参数如表1所示:

表1

燃料粒径

(mm) 平均床温

(℃) SO2含量

(O2=3.5%,mg/Nm3)

0~16 894 227

0~15 891 215

0~13 887 201

0~12 875 179

0~10 870 135

3 结语

通过对流化床锅炉炉内脱硫技术的分析,结合330MW循环流化床锅炉实际运行工况,从优化脱硫反应的因素方面,对细碎机的筛孔尺寸的调整,优化燃烧,使炉膛温度达到最佳脱硫温度工况,使石灰石与硫分充分反应来降低SO2的排放。既减少了石灰石的用量,又提高了石灰石的反应活性,脱硫效率显著增强。以上所述表明,CFB燃烧、炉内石灰石脱硫,运行试验证明实现SO2可控排放技术及大于90%以上的脱硫效率是没有问题的。

参考文献

[1] 东方锅炉厂.锅炉使用说明书[S].

[2] 高建强,李寒冰,王立坤,王晓龙.大型循环流化床锅炉烟气脱硫工艺的可行性研究[J].节能,2014,(7).

[3] 高全亮,潘清波,李广泉.循环流化床锅炉影响脱硫因素的分析[J].煤矿现代化,2009,(z1).

[4] 李永华,陈鸿伟,高建强.循环流化床锅炉的燃烧脱硫试验研究[J].动力工程,2008,(12).

作者简介:吴明立(1975-),男,山东枣庄人,安徽华电六安电厂有限公司工程师,研究方向:CFB锅炉运行调试。

(责任编辑:陈 倩)endprint