焊前预热对康复器械用铝合金焊接残余应力的影响

梁 岩,王孟君,王 剑,程 轩,葛 鹏

(1.中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083;2.湖南健行康复器材科技发展有限公司,湖南 长沙410015)

焊前预热对康复器械用铝合金焊接残余应力的影响

梁 岩1,2,王孟君1,王 剑2,程 轩1,2,葛 鹏1,2

(1.中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083;2.湖南健行康复器材科技发展有限公司,湖南 长沙410015)

运用Abaqus有限元软件对康复器械用6061-T6薄板的MIG对接焊进行模拟,通过盲孔法测量实际焊接试样残余应力。研究了不同预热焊接工艺对铝合金焊接残余应力的影响。室温下的实验结果与模拟结果吻合良好,验证了计算模型的正确性。模拟结果表明,焊前预热能够明显减小焊缝附近的纵向残余应力,对横向残余应力影响较小;预热温度越高,残余应力消除效果越好;预热后采用降低热输入的焊接工艺的消除残余应力效果要好于预热后增加焊接速度的焊接工艺。

焊前预热;残余应力;数值模拟

0 前言

6061由于其较高的比强度、耐腐蚀性能、抗疲劳特性[1],被广泛应用于轮椅、助行器、康复机器人的生产与制造当中[2]。但铝合金康复器械在焊接过程中产生的残余应力不仅对材料的断裂强度、疲劳强度以及耐腐蚀性能有很大的影响,还严重地影响了结构的机加工精度和构件的尺寸稳定性[3]。本研究以ABAQUS有限元软件为平台,通过FORTRAN语言编写上下双椭球[4]焊接热源程序,分别对20℃以及预热100℃、200℃下6061-T6薄板不同焊接参数的MIG对接焊接进行模拟,通过实验验证计算模型的有效性,研究焊前预热温度对铝合金焊接残余应力的影响规律,确定了最佳的焊接工艺。

1 实验方法

采用MIG焊接方法对6061-T6铝合金薄板进行对接焊。填充焊丝为ER5356,直径为1.2 mm,焊接电压为150 V,焊接电流为20 A,焊接速度为5 mm/s。两块薄板尺寸均为120 mm×200 mm×4 mm,坡口为I型坡口,焊接后尺寸为240 mm×200 mm×4 mm。焊接前对板材进行充分退火,以消除自身残余应力,再重新热处理至T6态。不使用夹具束缚焊接。实体模型如图1所示。

图1 6061-T6薄板焊接接头Fig.1 6061-T6 Al alloy thin-plate joints

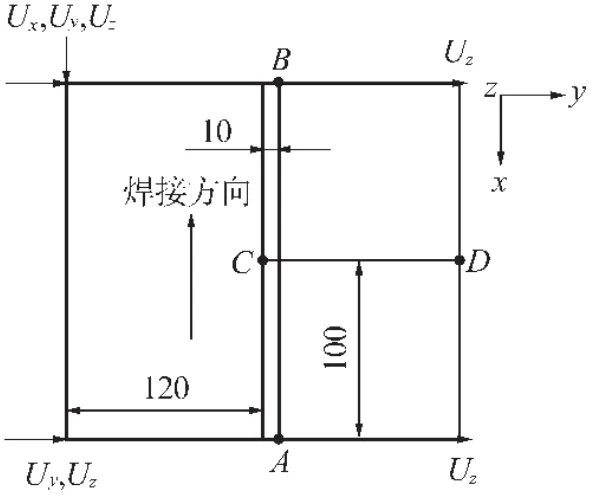

采用HK21B残余应力检测仪检测焊接后板材的残余应力。测量路径为图2中的CD方向。为了减小试验误差,分别测量3组焊接试样,对测量结果取平均值。

图2 残余应力测量位置及力学边界条件(俯视)Fig.2 Measuring positions for residual stress and mechanical boundary conditions(top view)

2 仿真模型

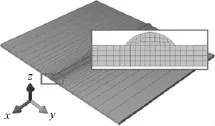

有限元模型如图3所示,总共包含51 054个节点,40 800个单元。模拟采用顺序耦合算法,先计算温度场,再计算应力场。温度场和应力场的计算采用相同的网格形状,单元类型分别为DC3D8和C3D8R。

图3 3D有限元模型网格Fig.3 3D FEM model

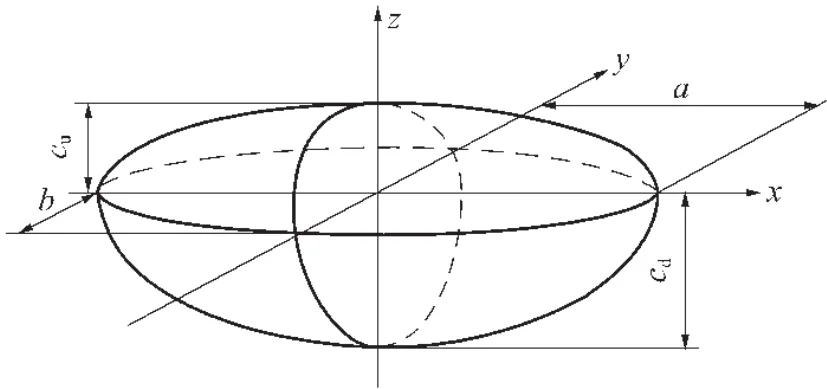

对于MIG焊,热源模型采用上下椭球热源[4],模型形状如图4所示。模拟和实验所采用的焊接参数如表1所示。根据王能庆[5]等人的研究,热源形状对焊接残余应力的影响很小,因此假设在不同的预热温度和焊接参数下热源模型的形状参数保持不变。分别取a=b=7 mm,cu=2mm,cd=3.6 mm。

图4 热源形状模型Fig.4 Model of welding heat source shape

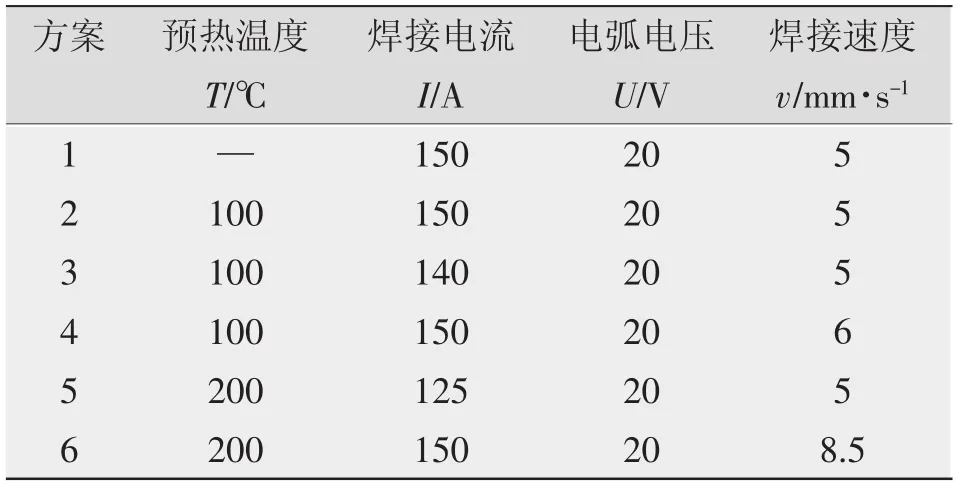

表1 不同预热温度下的焊接参数Tab.1 Welding parameter under different preheating temperature

在温度场的计算过程中,只考虑薄板与空气的对流换热和自身的热辐射,薄板与空气的对流换热系数为30 W/(m·2℃),辐射系数为0.03[4]。由于焊接时未采用夹具束缚,力学边界条件如图2所示。6061-T6高温下的材料性能见文献[6]。

3 模拟及实验结果分析

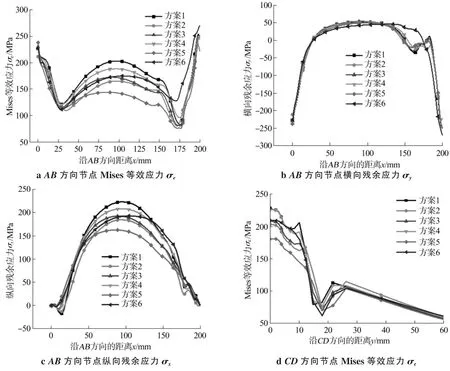

3.1 温度场

图5为图2中C点在案例1~6中的热循环曲线。案例1~6在A点的最高温度分别为751.24℃、792.16℃、746.23℃、751.70℃、740.71℃、739.13℃。焊前预热会使热循环曲线起始温度增加,如果不改变焊接参数,必然导致焊接最高温度的增加以及熔池尺寸的增加。由图5可知,采用焊前预热后降低焊接热输入的焊接工艺可以使升温和降温阶段更加平缓,减小了热循环曲线的升温以及降温速度,并且缩小焊缝区域与周围金属的温度差。而增加焊接速度会导致热循环曲线升温和降温速度的增加。

图5 案例1~6 A点热循环曲线Fig.5 Thermal cycle curve of point C in case1-6

3.2 模型验证

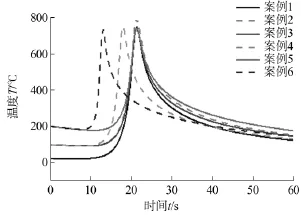

图6为室温下焊接CD方向节点的残余应力模拟结果与实验结果比较。由图6可知,沿CD方向的横向残余拉应力在到达峰值54.99 MPa后逐渐减小为边部板材的0 MPa;纵向残余应力焊缝附近为拉应力,焊缝中心为最大值249.09 MPa,沿CD方向先减小后增大至244.77 MPa后迅速转变为压应力,压应力峰值为82.758,出现在离焊缝中心21.67 mm处。随后沿CD方向压应力逐渐减小至板材边部的0 MPa。模拟计算结果与实际实验测量结果吻合较好,证明了所开发有限元模型的正确性和精确性,可以将其用于预热焊接的模拟。

图6 方案1模拟结果与实验结果比较Fig.6 Comparison results between simulation and experiments in case1

3.3 预热温度对残余应力的影响

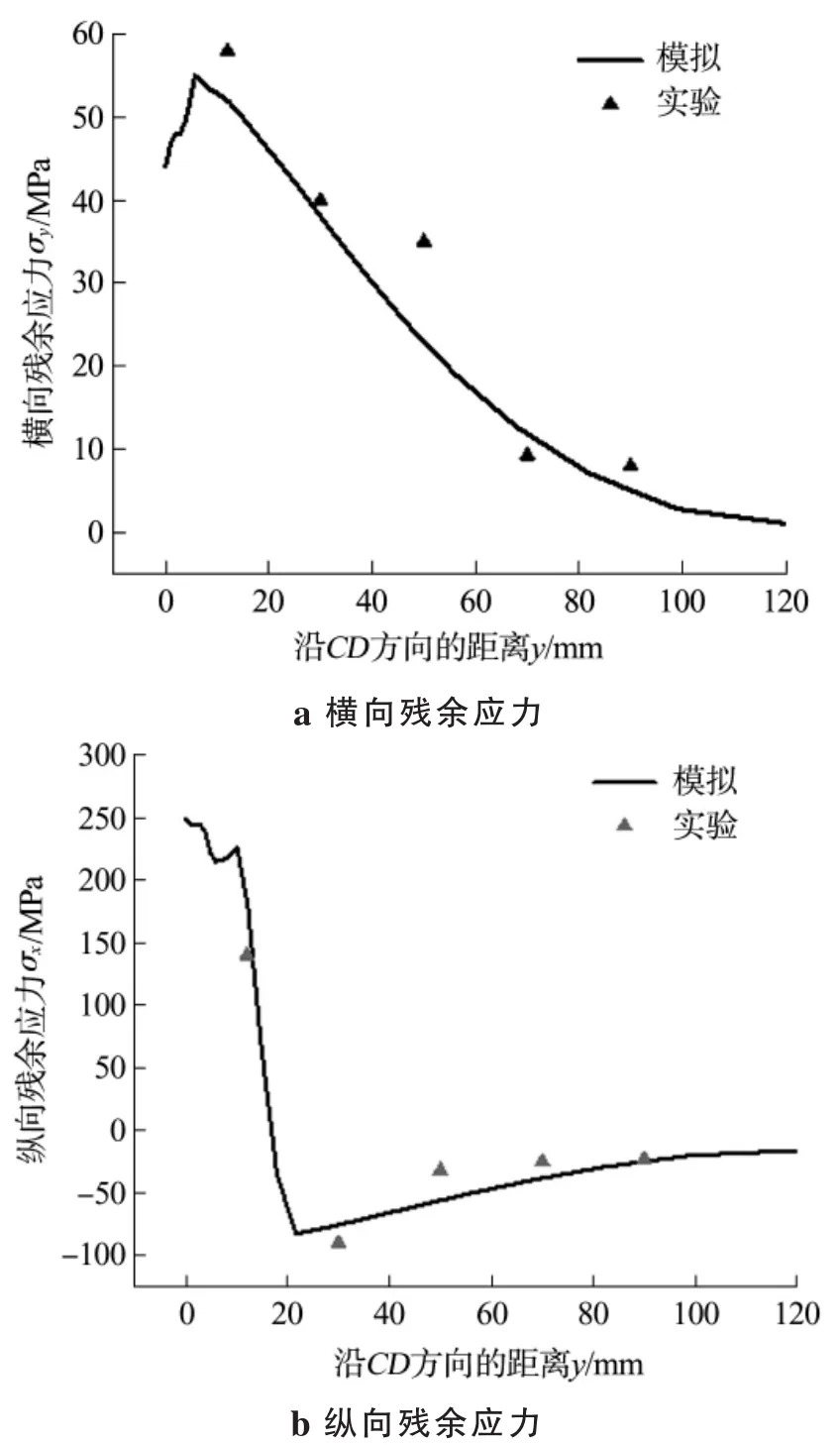

为了研究焊前预热温度对铝合金平板对接焊残余应力的影响规律以及预热后焊接参数对残余应力的影响规律,分别对方案1~6的计算结果进行对比。图7为方案1~6 AB方向节点的Mises等效应力、纵向残余应力σx、横向残余应力σy以及CD方向节点Mises等效应力σe的分布图。

由图7a可知,预热能够显著降低平板焊缝附近的残余应力,尤其是平板中部焊缝附近的残余应力。文献[7]中认为焊接残余压缩塑性应变和残余热收缩应变是等价的作用效果,焊前预热能够减小焊缝附近与板材边部的温度差,减小热循环曲线升温和降温的速度,从而减小焊缝受到的束缚力,残余压缩塑性应变和残余热收缩应变均能减小,从而降低焊后的残余应力。由图7b、图7c可知,预热温度对纵向残余应力影响较大,对横向残余应力的影响较小。由于焊接时的横向残余应力主要是由于焊接时横向的自约束和外加约束造成的[8],而焊前预热后焊缝附近的温度差与预热前相差不大,因此对横向残余应力的影响较小。表2为计算所得方案1~6沿AB方向节点最大纵向残余应力。可以看出在随着预热温度的提高,相应纵向残余应力越小,最高应力消除率为方案5对应的27.2%。但方案6由于焊接速度很高,其残余应力值甚至高于预热100℃的方案2、方案3,方案4的残余应力也较高。虽然预热后提高焊接速度能提升焊接效率,但焊接速度增加,残余应力也会增加[9]。由于预热的效果,虽然增加焊接速度的工艺残余应力会比减小焊接热输入的工艺高,但也比不预热的残余应力低。由图7d可知,焊前预热主要对焊缝附近的残余应力影响较大,对远离焊缝的区域影响较小。在焊缝附近的应力峰会随着温度的升高逐渐消除,方案5、方案6焊缝附近的应力峰已经消失。由于方案2没有改变方案1的焊接参数,所以会导致熔池最高温度和尺寸的增加,焊缝附近的应力峰向外偏移。

图7 方案1~6残余应力分布Fig.7 Residual stress distribution in Case1~6

表2 方案1~方案6沿AB方向最大纵向残余应力比较Tab.2 Comparisonofthemaximumlongitudinalresidual stress in case 1-6 along the direction of the AB

4 结论

(1)室温下平板对接焊模拟结果与实验结果吻合良好,验证了所建立有限元模型的有效性和正确性。其可以代替实验预测不同焊接工艺的6061-T6铝合金MIG焊接残余应力。

(2)焊前预热对焊缝附近的横向残余应力影响较小,但可以显著降低焊缝附近的纵向残余应力。对远离焊缝的区域的残余应力影响也较小。

(3)预热温度越高,应力消除效果越好。实际生产中,在保证焊接件强度和其他生产要求的情况下可以选用较高的预热温度。

(4)虽然预热后降低焊接热输入和增加焊接速度都可以抵消预热温度对熔池温度的影响,一定程度减少焊缝附近的残余应力,但降低焊接热输入可以更有效降低焊缝附近的纵向残余应力。

[1]戴玮,薛松柏,蒋士芹,等.6061铝合金中温钎焊接头组织与性能[J].焊接学报,2012,33(6):105-108.

[2]Gunawarman B,Mitsuo Niinomi,Toshikazu Akahori,et al. Mechanical properties and microstructures of low cost β titanium alloys for healthcare applications[J].Materials Science and Engineering,2005,25:304-311.

[3]焦馥杰.焊接结构分析基础[M].上海:上海科学技术文献出版社,1991.

[4]叶延洪,何静,蔡建鹏,等.6061-T651铝合金薄板接头的焊接变形[J].中国有色金属学报,2014,24(10):2435-2442.

[5]王能庆,童彦刚,邓德安.热源形状参数对薄板焊接残余应力和变形的影响[J].焊接学报,2012,33(12):97-100.

[6]李灿,傅定发,王冠,等.焊接顺序对6061-T6铝合金矩形焊缝焊接残余应力及变形量的影响[J].机械工程材料,2012,36(7):88-92.

[7]汪建华,陆皓.焊接残余应力形成机制与消除原理若干问题的讨论[J].焊接学报,2002,23(6):75-79.

[8]游敏,郑小玲,陈燕,等.平板对接接头横向残余应力调控技术研究[J].三峡大学学报(自然科学版),2002,24(1):87-89.

[9]马思群,袁永文,冯良波,等.焊接速度对铝合金多道焊焊接残余应力影响的研究[J].铁道学报,2014,36(1):16-21.

Effect of pre-heating on residual stress in aluminum alloy joint for healthcare applications

LIANG Yan1,2,WANG Mengjun1,WANG Jian2,CHEN Xuan1,2,GE Peng1,2

(1.The Key Laboratory of Nonferrous Metal Materials Science and Engineering of Ministry of Education,Central South University,Changsha 410083,China;2.Hu'nan Jianxing Rehabilitation Equipment Technology Development Co.,Ltd.,Changsha 410015,China)

Simulating the MIG welding process of 6061-T6 thin plate for healthcare applications using commercial software Abaqus. The residual stress of actual joint was measured by bind-hole method.And effect of different pre-heating welding procedures on residual stress in aluminum alloy was studied.The results of simulation and experiment under the room temperature was basically the same,which proved the finite element model's reliability.And the simulation results showed that pre-heating can reduce the longitudinal residual stress nearby welding beam obviously,and its influence on transverse residual stress was comparative less.The Higher pre-heating temperature is,the lower residual stress is.It's better to reduce the input power than to increase welding speed after pre-heating in order to reduce residual stress effectively.

pre-heating;residual stress;numerical simulation

TG404

:A

:1001-2303(2015)10-0054-05

10.7512/j.issn.1001-2303.2015.10.12

2015-04-28;

:2015-06-10

湖南省社会发展支撑计划重点项目(2014SK4030)

梁 岩(1991—),男,甘肃平凉人,在读硕士,主要从事铝合金焊接残余应力有限元模拟方面的研究工作。