180 t转炉经济炉龄控制模式实践

李伟东 ,杨明 ,张晓军 ,舒耀 ,王成青 ,何海龙

(1.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021;2.鞍钢股份有限公司科技质量部,辽宁 鞍山114021)

转炉经济炉龄指在一定的生产工艺条件下,转炉的一代炉役耐火材料吨钢耐材综合成本随着炉龄的升高而不断变化,其变化趋势为先下降后上升,而其中吨钢耐材综合成本最低点对应的炉龄即为转炉经济炉龄[1]。由于鞍钢股份有限公司炼钢总厂180 t转炉存在着较高炉龄造成炉役中后期维护时间增加,维护方式变动较大,不仅影响生产连续性及成本控制,还影响到复吹率和复吹效果,因此,开发转炉经济炉龄势在必行。

1 存在的问题

鞍钢本部炼钢系统整合成炼钢总厂后,铁水调配能力增强,炼钢产能逐步超过炼铁产能,炼钢系统单一转炉的检修作业对铁钢物流的影响逐步减小,凸显出炉役对炼钢生产的影响:较高的转炉炉龄造成炉役中后期维护时间增加,而且维护方式变动较大,影响生产连续性及成本控制,已经不能发挥高炉龄平衡铁钢物流的作用。另外,高炉龄带来的影响已经严重限制了产品的开发及批量生产,主要体现在一是影响复吹率和复吹效果,二是溅渣比率居高不下,有害元素富集,不适于高质量钢的冶炼[2]。

2 经济炉龄的分析

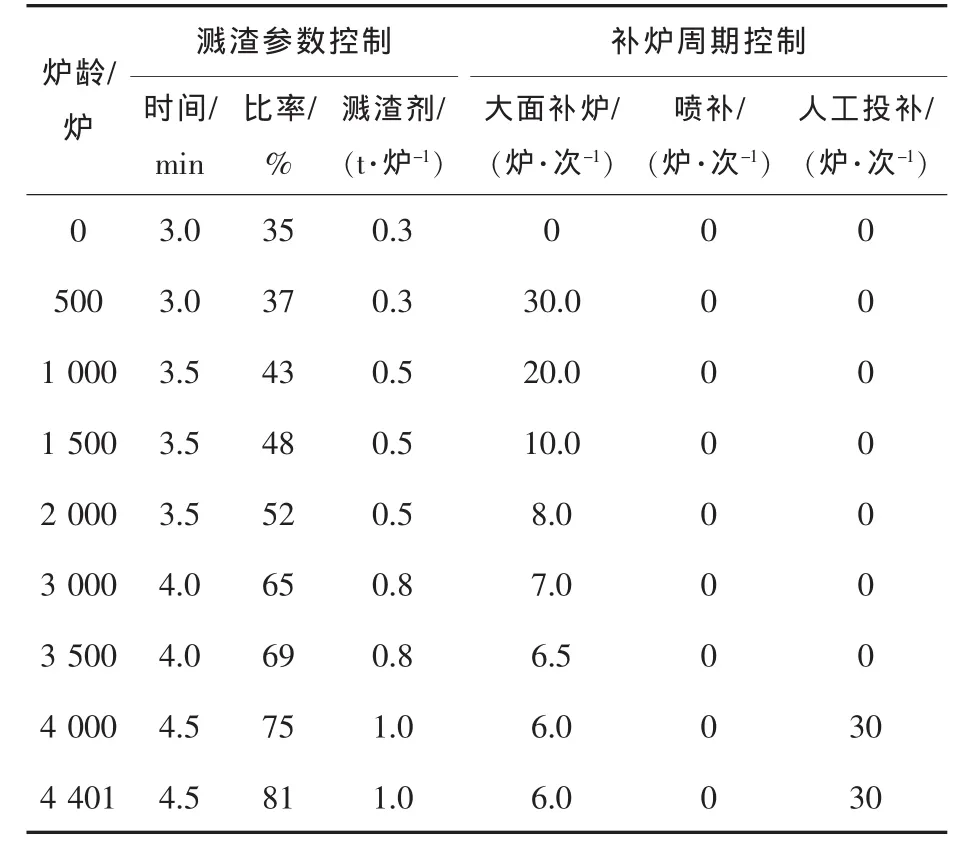

鞍钢股份有限公司180 t转炉原长寿炉龄控制目标是8 000炉以上,实际平均控制在8 600炉左右。初步设想是经济炉龄控制目标定为4 500炉,全炉役有效复吹。按目前产能规模,此炉龄目标可保证每座转炉年修炉次数在1~2次,这样可根据公司铁钢物流情况灵活调整修炉年份,减小对产能的干扰。以7 000炉炉龄为上限进行最佳经济炉龄计算,计算方法是通过调整溅渣率和溅渣时间调整溅渣成本,通过调整补炉周期和补炉料消耗调整补炉成本,从而控制衬砖成本、溅渣成本、补炉成本三项成本的综合成本,使其最低值处于目标经济炉龄范围,分析后的炉衬维护方案如表1所示。

表1 分析后的炉衬维护方案*

此炉衬维护方案下的转炉耐材综合成本指数趋势如图1所示。

由图1可以看出,转炉耐材综合成本最低点在4 500炉,指数约为13.9,5 000~7 000炉的综合成本指数波动较小,可在此期间灵活调整转炉换炉衬的时间。

3 经济炉龄的分析

经济炉龄最佳控制模式需要根据几个炉役的实际情况进行优化改进。为了达到4 500炉目标经济炉龄,根据分析结果,将表1的炉衬维护方案作为实际经济炉龄运行炉衬维护方案,同时进行了细化,主要包括何时进行溅渣护炉、溅渣比率和时间如何控制、何时进行何种补炉操作、补炉料用量和烧结时间如何掌握、如何进行炉底维护、复吹系统维护方案、底枪更换方案等。方案形成后,在3#转炉上进行了实践。

3.1 衬砖成本控制

由于衬砖成本是以筑炉时的耐材成本计算,因此筑炉时要对衬砖成本进行控制。主要是对炉衬的各部位厚度进行优化,将炉身、炉帽等熔损较慢的部位进行了适当合理的局部减薄,而对炉底、渣线等熔损相对严重的部位适当加厚,既实现了均匀熔损、降低了炉衬耐材的成本,又有利于提高复吹寿命,改善复吹效果。

在管理方面进行了创新,对转炉耐材实施整体承包,厂家不仅提供衬砖,还参与日常炉衬维护。炉衬寿命、炉衬安全性与包保结算额挂钩,促进了供货商主动改进衬砖质量、补炉料质量,并参与炉衬日常维护,提高了炉衬的安全性,降低了耐火材料消耗,降低了成本。

3.2 补炉和溅渣成本控制

护炉成本的控制主要是依靠激光测厚仪的测厚结果调整溅渣和补炉方案,调整原则是在保证炉衬安全的情况下实现成本最低化。与分析结果相比,实际实施过程中,从溅渣方面降低了前期溅渣比率和溅渣时间,适当增加后期溅渣比率及溅渣剂消耗;补炉方面延长了各炉龄段大面补炉周期从而减少补炉次数、取消喷补作业、人工投补作业延后500炉左右进行,使得实际成本低于分析后的计划成本。

同时优化了补炉方式,例如根据激光测厚结果,适量减少每次补炉料的投入量以控制补炉料消耗,同时缩短补炉时间,而不影响炉衬的安全性。实际炉衬维护方案见表2所示。

表2 实际炉衬维护方案

此炉役炉龄4 401炉停炉,停炉原因主要是配合公司整体检修计划,同时该炉吨钢耐材综合成本已经接近于论证结果的最低点,具备耐材综合成本最低化的要求。全炉役耐材成本指数趋势变化如图2所示。

4 高效复吹工艺的改进

实施经济炉龄的目的是在耐材总成本最低化的前提下,通过提高复吹比率和改善复吹效果进一步降低合金及钢铁料消耗。复吹比例和复吹效果是经济炉龄控制的另一重要目标。针对转炉复吹做了以下几方面工作。

(1)对炉底尤其是风口区域的衬砖适当加厚,可采用加长的风口砖,解决了复吹流量较大情况下,炉底及风口砖侵蚀快、寿命短的问题,可提高单支风口的使用寿命。

(2)开发了风口砖的热更换技术。由于风口熔损较快、维护较难,要实现全炉役复吹难度很大。为此,改进了复吹工艺,开新炉时仅砌筑部分底枪或不砌筑底枪,风口部位砌筑盲砖,服役过程通过钻孔机对盲砖钻孔,重新砌筑风口,此工艺可保证全炉役复吹。

具体情况如下:8支风口,开炉砌筑4支,服役到1 500~2 000炉时,通过钻孔机钻孔,再砌筑2支,至3 000~3 500炉时,砌筑最后两支。炉役后期,前期服役受侵蚀较短的风口要关停,因此全炉役有效风口数量一般在4支左右,复吹效果不理想,经过两个炉役的实践,全炉役碳氧积控制在0.002 4~0.003 0。

为了提高复吹效果,近年来开发了风口砖热更换技术,在服役过程中,风口砖受侵蚀较短时,通过钻孔机对旧风口进行更换,可实现全炉役高效复吹,全炉役碳氧积控制在0.002 2~0.002 8,全炉役有效风口数量至少保持在6支。

(3)优化改进炉渣-金属蘑菇头生成和控制技术。合理采用溅渣护炉技术,使得风口砖表面尽快凝固一层炉渣,即炉渣-金属蘑菇头,起到保护风口砖的作用。因此实际操作中,开新炉第一炉就要进行溅渣护炉操作。根据转炉炼钢过程熔池升温曲线和炉渣熔点的测定结果认为,吹炼的前70%时间内透气砖表面结渣起着保护作用,根据炉底情况采用不同的溅渣操作,使炉底稳定在一个合理水平是延长风口砖寿命的有效措施[3]。

通过激光测厚实时掌握炉底渣层厚度,渣层过薄时,采用增加溅渣频率、溅渣稠渣、终渣做粘等措施增加炉底厚度;渣层过厚时,采取减少溅渣频率、终渣做稀、空吹炉底等方式降低渣层厚度。空吹炉底是在出钢结束后不留渣,氧枪降到下极限空吹氧 30~90 s。

炉底渣层厚度实际控制为50~100 mm,渣层过薄不利于风口砖的保护,渣层过厚复吹效果将受到影响。实践结果表明,渣层厚度超过100 mm后,复吹效果显著下降,碳氧积从低于0.002 5增加到0.002 8以上,超过200 mm时碳氧积增加到0.003 2以上,基本无复吹效果,渣层厚度与碳氧积的关系如图3所示。由图3可以看出,随着渣层厚度的增加,碳氧积也随之增加。

(4)提高复吹供气强度。除了有效控制炉底渣层厚度不超过100 mm外,还要提高供气强度,供气强度应控制在 0.05~0.12 m3/(t·min-1),才能起到理想的复吹效果。同时针对特殊钢的冶炼尝试使用停吹后搅拌工艺。实践表明,搅拌1~3 min时,可降低转炉终点渣中的FeO含量约2%~5%。

5 经济炉龄控制模式应用效果

(1)耐材成本

表3为不同炉龄控制模式下耐材成本指数的对比情况。

表3 炉役耐材成本指数比较

通过表3的对比可以看出,实施经济炉龄炉役的综合耐材成本降低了14.5%。

(2)复吹效果

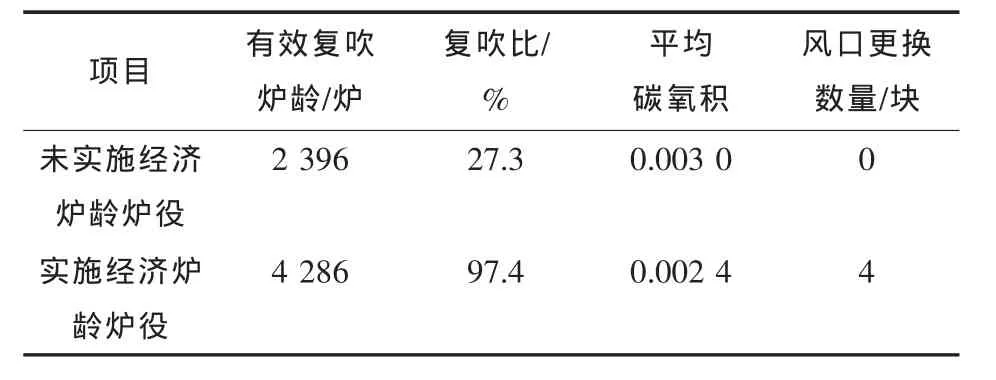

表4为不同炉龄控制模式下的复吹效果对比情况。

表4 复吹效果比较

有效复吹标准为停炉时,8支风口至少6支风口可视,处于畅通状态。由表4可见,复吹比率提高了70.1%,平均碳氧积从0.003 0降低到0.002 4。

6 结语

经过分析,鞍钢180 t转炉最佳目标经济炉龄定为4 500炉,为实现全炉役有效复吹,制定了该炉龄下炉体维护方案及复吹系统维护方案,采用该方案进行经济炉龄实践,实际炉龄达到4 401炉,与目标炉龄接近,实际耐材成本指数降低14.5%,实现了全炉役有效复吹,复吹比率从27.3%提高到97.4%,平均碳氧积从0.003 0降低到0.002 4。

[1]阎文龙,牟济宁,汪宁,等.宝钢转炉经济炉龄控制模式的实践[C]//2003年中国钢铁年会论文集.北京:中国金属学会,2003:227-230.

[2] 赖兆奕,张胜生,喻承欢,等.转炉长寿与 “经济炉龄”[C]//2003年中国钢铁年会论文集.北京:中国金属学会,2003:294-298.

[3] 杨文远,崔健,徐小伟,等.大型转炉复吹技术的研究[J].钢铁,2011(5):5-7.