低N Ox燃烧器改造引起锅炉再热汽温降低的调整和改进

刘福国,赵万峰,郭新根,周新刚,李 瑞,崔福兴

(1.国网山东省电力公司电力科学研究院,济南 250002;2.国电石横发电有限公司,山东 泰安 271621)

0 引言

炉内低NOx燃烧技术,与选择性催化还原(SCR:Selective Catalytic Reduction)燃烧后 NOx控制工艺相结合,是目前火力发电厂脱除烟气中氮氧化物最有效和最经济的方式;为实现氮氧化物排放浓度低于100 mg/m3的目标,近年来,电厂锅炉进行了大量低NOx燃烧技术改造,有效降低了NOx排放量,但也带来了一些负面效应[1-2],其中,燃烧器改造对汽温的影响是较为突出的问题。

低NOx燃烧技术主要是通过空气分级来实现,空气分级改变了煤粉的燃烧分布,从而改变了炉膛温度场以及出口烟气温度,蒸汽温度及调节特性也随之发生变化;有些锅炉的燃烧器改造后,汽温升高,减温水量增大,而有些锅炉改造后再热汽温明显降低,难以达到设计值;由于再热汽系统的吸热量远小于过热汽,低NOx燃烧器改造对再热汽系统的影响比过热汽系统更大。

1 锅炉低NOx燃烧技术改造及对汽温的影响

1.1 设备概况

某电厂3号、4号锅炉为上海锅炉厂生产的亚临界、一次再热、控制循环锅炉,型号为 SG-1025.7/18.3-M840,采用正压直吹式制粉系统,配有5台RP923磨煤机,四角布置、切向燃烧摆动式燃烧器,每台磨煤机向同层4只燃烧器供粉;锅炉设计燃用烟煤,干燥无灰基挥发分Vdaf为34.30%,收到基低位发热量Qar,net为 22.27 MJ/kg。

1.2 低NOx燃烧器改造

2013年,3号、4号锅炉进行了低NOx燃烧系统改造,对燃烧器喷口进行重新布置,见图1,主要改造为:1)增加了分离燃尽风(Separated Overfire Air,SOFA);2)一次风喷口采用上下浓淡中间带稳燃钝体的燃烧器,在两层一次风喷口之间增加贴壁风;3)下端部风及一次风仍为逆时针方向旋转,但切圆减小,其它二次风改为与一次风小角度偏置,顺时针反向切入,形成横向空气分级;4)减少了主燃烧器区一、二次风喷口面积,重新分配了垂直方向二次风量,形成纵向空气分级;5)煤粉燃烧器轴线的平均水平高度有一定降低,煤粉燃烧器轴线标高的变化见表1;燃烧器采用新的摆动机构,可以整体上下摆动,SOFA喷口可同时做上下左右摆动,左右摆动可以调整炉膛出口烟温偏差,并强化飞灰可燃物燃尽。

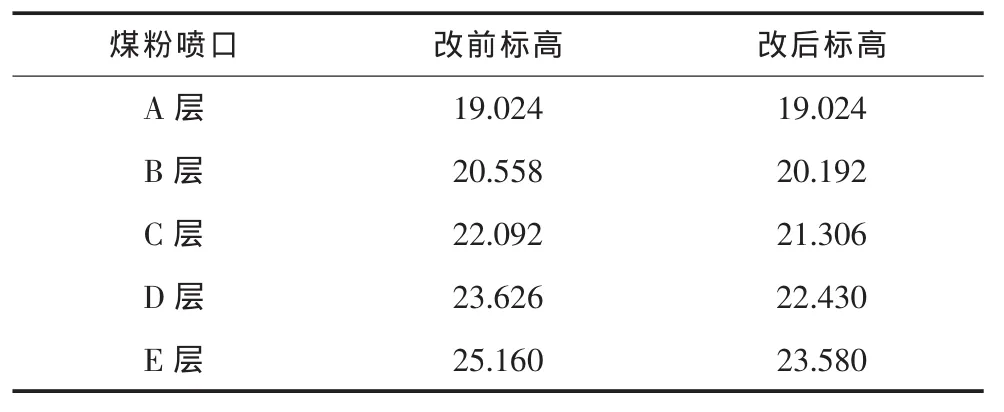

表1 改造前后煤粉喷口标高变化 m

1.3 燃烧器改造对再热汽温的影响及分析

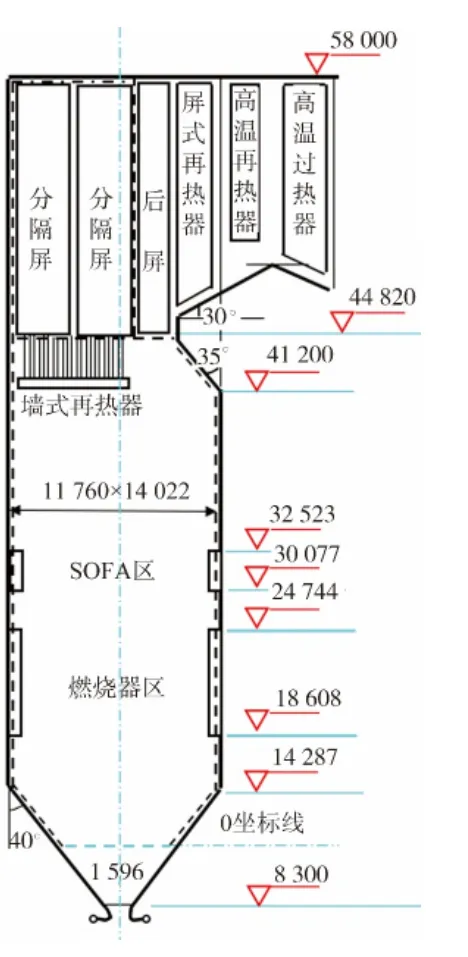

图1 燃烧器改造前后对比

图2 锅炉再热器布置

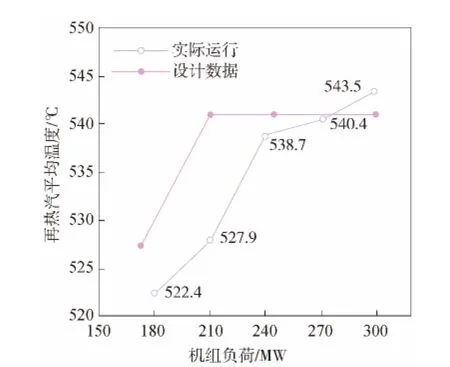

3号、4号锅炉再热器布置见图2,高温再热器的吹灰器长期不能投用,汽轮机通流部分改造引起再热器入口汽温较原来有所降低,在低NOx燃烧器改造前,已存在再热汽温偏低的问题;燃烧器改造又进一步加剧了再热汽欠温,改造后锅炉低负荷时再热汽温降低8~10℃,图3是4号锅炉2个月内的再热汽温随负荷的变化,图中统计数据来自电厂SIS(Supervisory Information System in plant level)系统,在220 MW负荷下,4号机组再热汽平均温度为517℃,3号机组为525℃,而机组在210 MW负荷滑压运行的设计再热汽温为541℃。

图3 再热汽温随负荷的变化

式中:hrA、hrB、hrC、hrD、hrE分别为图 1 中 A、B、C、D、E 层燃烧器的中心线高度坐标,本锅炉冷灰斗二等分面为0坐标,其标高为11.294 m,炉膛高度h=40.4 m,根据表 1 的数据可计算这些坐标;BA、BB、BC、BD、BE分别为A、B、C、D、E层燃烧器的给煤量,假定各层燃烧器均匀给粉,得到低NOx燃烧器改造前燃烧器轴线的

低NOx燃烧器改造对再热汽温的影响主要表现在如下几个方面。

1)低NOx燃烧通过空气分级,改变了煤粉燃烧分布,火焰中心上移,炉膛出口烟温上升[3],图2中的墙式再热器和屏式再热器吸热量增加,锅炉再热汽温有升高的趋势。

2)为消除空气分级引起的火焰上移和汽温升高,在低NOx燃烧器改造时,通常采取降低煤粉燃烧器平均水平标高的措施,表1是各层煤粉燃烧器喷嘴改造前后标高的变化。

燃烧器水平标高应考虑煤质、二次风量分配以及原设计汽温特性等多种因素确定,标高位移量过大使汽温降低。

煤粉燃烧器平均水平高度[4]水平高度 hr=10.8 m,改后 hr=10.0 m,平均标高降低0.8 m。

平均水平高度hr与炉膛高度h之比称为燃烧器相对高度xr,在炉膛传热计算公式中,与火焰中心有关的系数M由xr决定。该锅炉的热力计算表明,燃烧器标高降低0.8 m后,机组240 MW负荷运行时,再热汽温降低4.6℃。

3)有关研究表明[5],低 NOx燃烧器改造后,主燃烧区温度降低,炉内温度分布更加均匀,对于有些煤种,炉膛沾污会有较大改善,水冷壁吸热量增加,炉膛出口烟温下降,汽温降低。

4)对于采用墙式再热器的锅炉,低NOx燃烧器改造后,再热汽温波动增加,运行中汽温控制难度增大,导致再热汽温统计平均值降低。低NOx燃烧器改造后,主燃烧区燃烧波动大[3],这是炉内受热面吸热量波动的主要原因。

为满足电网调节需要,该机组运行中投入自动发电量控制 AGC(Automatic Generation Control);对300 MW配直吹式制粉系统的汽包炉,目前AGC调整速率为4.5 MW/min,带中间储仓式制粉系统的同类机组,AGC调整速率为6 MW/min;3号、4号机组AGC的调节速率为8 MW/min;调节速率过大加剧了汽温调整难度,即使机组稳定运行时能够达到541℃的设计值,为防止蒸汽超温,运行中汽温的统计平均值也难以到达设计值。

2 低NOx燃烧系统的运行调整

该锅炉在低NOx燃烧器改造后,针对再热汽欠温问题进行了专项调整试验,主要通过燃烧器摆角和二次风配风调整,提高再热汽温,同时兼顾环保和经济效益。

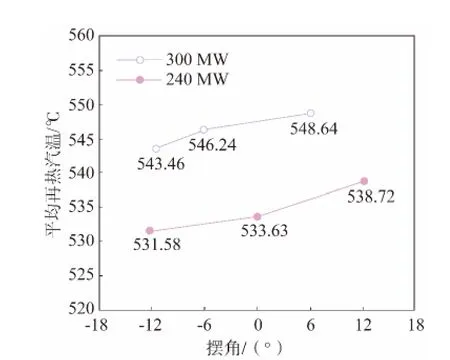

燃烧器摆角试验是在240 MW和300 MW两个负荷下进行。主燃烧器摆角可在0%~100%之间调整,对应实际角度为-30°~+30°,每个负荷下进行3个摆角位置试验,同一负荷的试验除摆角外保持其它参数不变,试验结果见图4,主燃烧器摆角每升高10°,240MW负荷下再热汽温约提高3℃,300MW负荷下再热汽温约提高2℃;摆角对NOx排放浓度影响不明显,300MW负荷下NOx质量浓度在253~260mg/m3(烟气中O2体积分数6%),240 MW负荷下NOx质量浓度在 224~238 mg/m3(烟气中 O2体积分数 6%);燃烧器摆角每提高10°,排烟温度约升高1~1.5℃;摆角对飞灰未燃尽碳含量也有一定影响,摆角每升高10°,飞灰未燃尽碳含量增加0.3%~0.8%。

图4 燃烧器摆角对再热汽温的影响

试验发现,燃烧器摆角对炉膛通风阻力有一定影响,燃烧器下摆时,炉膛通风阻力明显增加。300 MW负荷下,燃烧器摆角水平、引风机出力达到最大时,炉膛出口烟气含氧量可维持在2.6%;当摆角下倾到-20°,炉膛通风阻力增加,由于引风机开度已达最大,无法继续增加出力,只有降低送风量,炉膛出口烟气含氧量维持在1.8%,才能保证合理的炉膛压力,烟气含氧量较低引起了炉膛燃烧波动;要保证炉膛燃烧稳定,摆角最大只能下倾到-12°,因此,引风机余量不足限制了燃烧器摆角的调整。

采用摆角调温的锅炉,摆角调节有时受到限制而不能充分投入,摆角过大对燃烧稳定性以及未燃尽碳含量有一定影响,这导致摆动调节不能正常投入,低负荷运行时存在较为普遍的再热汽欠温问题[6]。

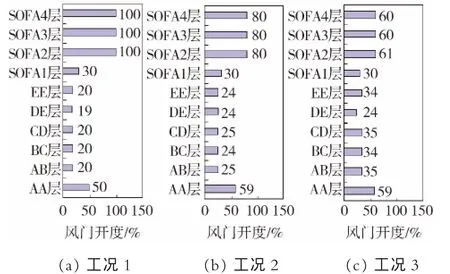

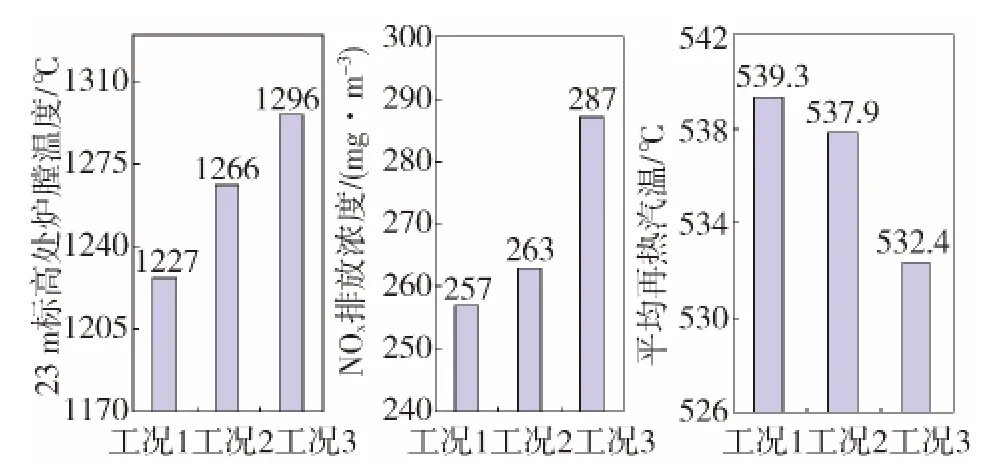

二次风配风调整在270 MW负荷下进行,通过调整图1所示的二次风开度,共进行3个试验工况,配风方式见图5,在这3个工况中,最上面3层分离燃尽风SOFA(Separated over Fire Air)的开度分别为100%、80%和60%,从工况1到工况3,垂直方向空气分级程度依次减弱。

二次风配风对再热汽温、NOx排放浓度及炉内温度的影响见图6,随着空气分级程度的减弱,再热汽温降低,NOx排放浓度增加,标高23 m(D层煤粉燃烧器位置,见图1)处的炉内火焰温度升高。与工况1相比,工况3中再热汽温约降低7℃,NOx排放浓度比工况1增加30 mg/m3(烟气中O2体积分数6%),D层煤粉燃烧器处的火焰温度升高70℃,可见,分级配风强弱对炉内燃烧有较大影响。

另外,机组低负荷运行时,主汽参数对再热汽温有明显影响,保持较高的主汽温度,或采用滑压运行方式,能够提高再热器入口蒸汽温度,因而有利于再热汽温的提高。

图5 二次风配风

图6 二次风配风的影响

投用上层煤粉喷嘴,或采用上层煤粉喷嘴粉量大、下层粉量小的运行方式,也有利于提高再热汽温。对于本锅炉,如图1所示,根据表1和式(1),投用A、B、C层煤燃烧器且均匀给分粉时,煤粉燃烧器平均水平高度 hr=[(19.024-11.294)+(20.192-11.294)+(21.306- 11.294)]/3=8.9(m),同样可计算投用 C、D、E层粉时,hr=11.1 m,火焰中心高度有明显上移。

由于该锅炉燃用煤种挥发分较高,易于燃尽,分级配风强弱对飞灰含碳量的影响较小。

燃用煤种变化对再热汽温有较大影响,某300MW锅炉燃用烟煤时存在欠温问题,而改烧贫煤后,要投入大量减温水。

经过燃烧调整,3号锅炉不同负荷下再热汽温的可达值见图7,这里的可达值是机组稳定运行能够达到的参数;当该机组投入电网自动控制AGC时,负荷最大调节速率可达8 MW/min,再热汽温波动增大,为防止超温,运行人员只能降低参数运行,运行中的平均再热汽温无法达到图7中相应的数据,因此,汽温波动较大是汽温统计平均值难以达到额定参数的原因之一。

图7 不同负荷下再热汽温的可达值

3 再热器受热面优化改造分析

经过燃烧调整,低负荷运行再热汽仍存在欠温,从图6看出,210 MW负荷下再热汽欠温13℃,要进一步提高汽温,需对受热面进行改造。

要提高低负荷时的再热汽温,需增加受热面面积。增加受热面积后,在保证低负荷汽温提高的同时,高负荷时不应投入减温水,且再热汽不超温。

从图6可知,高负荷时再热汽不存在欠温问题,增加再热器面积后,应通过燃烧器摆角下倾来保证再热汽不超温,但摆角下倾后主汽温度应仍能够达到设计值,这是再热器优化改造设计的原则和边界。

目前,燃烧器摆角的可调范围是受热面改造设计中要考虑的重要因素,检修中应通过受热面清灰或引风机改造,使风机有足够的余量,保证高负荷时燃烧器摆角可在-30°~+30°的设计范围内自由调整。

根据下述步骤确定增加的再热汽受热面面积:1)通过热力计算,确定机组满负荷、主汽温度额定值运行且主汽减温水量为0时,燃烧器摆角的下倾角度,并计算该下倾角度下的再热汽温值;热力计算表明,对于该锅炉,主汽温度541℃且减温水量为0时,燃烧器的下倾角度在-20°,该下倾角度时的再热汽温为531℃;2)在上述下倾角度下,通过增加再热汽受热面,将再热汽温度提升到设计值541℃;对于该锅炉,再热器分墙式、屏式和高温再热器三段布置,见图2,将再热汽温从531℃提高到541℃,在不同部位增加的受热面积见表2;3)根据增加后的受热面积,通过校核热力计算,验证低负荷运行时的再热汽温;若不超温,则表明增加的受热面积是合适的;这个面积也是再热器能够增加的最大面积;对于该锅炉,若屏式再热器增加260.3 m2的面积,见表2,校核计算表明,在210 MW负荷下,再热汽温可提高到9.2℃;如前所述,改造前210 MW负荷下再热汽欠温13℃,改造后欠温3.8℃,但这种改造方案是提高再热汽温的合理幅度,若要提高更大幅度,增加的面积要更多,但满负荷时可能要投入减温水,降低了机组运行经济性。

表2 再热器改造设计

要提高再热汽温,可选择在不同位置增加受热面,表2给出的3种方案各有优缺点,增加墙式受热面的方案所需面积最小,材料和加工成本最低,但墙式受热面更接近炉膛燃尽区,改造后再热汽温波动会增大,汽温波动增大会使运行汽温的平均值降低;在屏式再热器和高温再热器处,需要增加的受热面积相同,但在计算受热面积时,屏式再热器受热面积按屏计算,高温再热器受热面积按对流受热面计算,因此,所需材料并不相同;为了不新增集箱开孔,屏式受热面改造可通过三通管增加管圈数,但新增管圈需要穿炉顶,施工工作量大,且易产生流量分配偏差;高温再热器管圈距烟道底部还有一定的空间,见图2,可以通过往下延伸管圈,增加高温再热器的面积,但增加的数量受底部空间的限制。

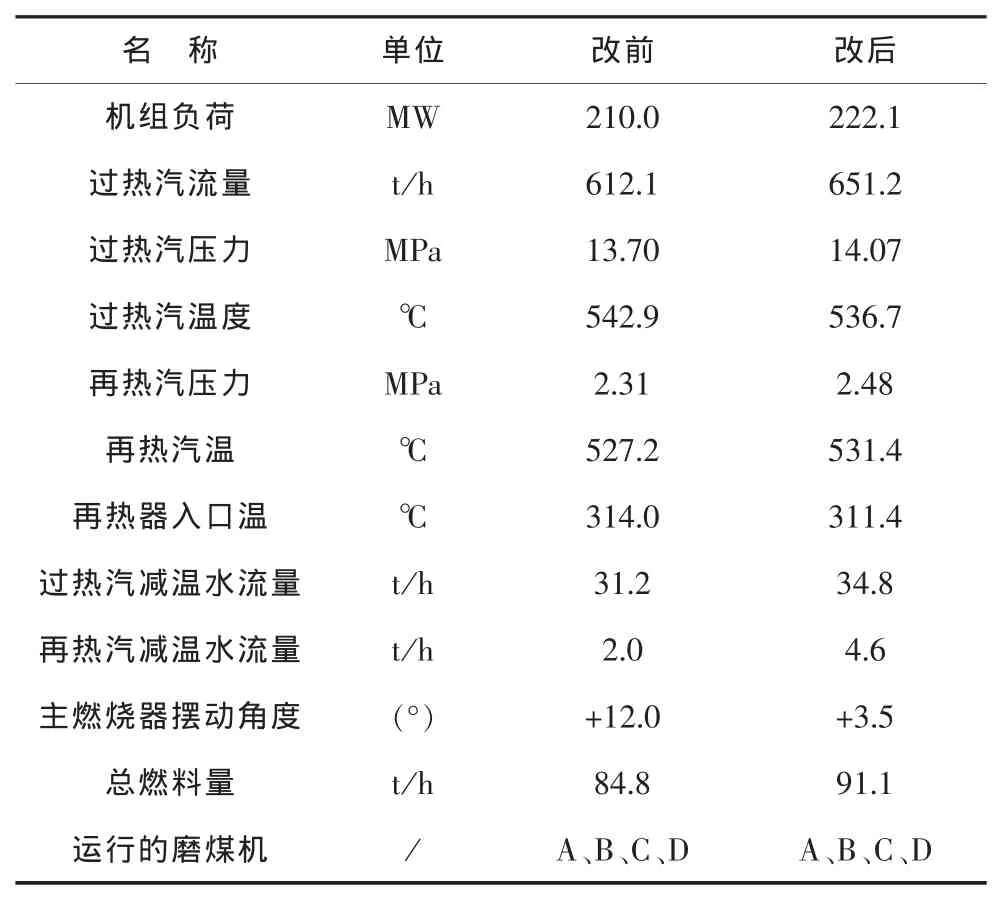

4 改造方案及效果

对比表2的3种方案,选择了往下延伸高温再热器管圈,增加受热面积的方案,该方案不需要改动进出口集箱,没有新增管穿顶,也不会增加流量分配偏差,但增加的面积受下部空间的限制,且施工时割管和焊缝较多,根据下部空间,增加受热面积83 m2,在一次大修中完成施工改造,并修复了屏式再热器的吹灰器。改造前后,再热器温度的对比见表3,低负荷运行时,再热汽温提高约4.2℃。

表3 改前和改后对比

5 结语

低NOx燃烧器改造会引起炉内温度场分布的改变,主燃烧区温度降低,改善水冷壁沾污状态;另外,燃烧器改造时,为平衡温度场变化的影响,通常对煤粉燃烧器的水平高度进行调整,这些因素会影响燃烧器改造后的再热汽温。

通过燃烧器摆角和二次风配风,可以调整再热汽温,同时也引起其它运行指标的变化;燃烧器摆角调节受到运行中其它因素的制约。

低NOx改造后汽温波动增大,这是汽温的统计平均值降低的原因之一。

在役锅炉受热面改造受到设备状态和布置空间等多种因素的制约,改造设计的原则是,在保证高负荷不超温、不投入减温水的情况下,尽量提高低负荷时的汽温。

[1] 刘志江.低氮燃烧器改造及其存在问题处理[J].热力发电,2013,42(3):77-81.

[2] 王小华,陈宝康,陈敏.低NOx燃烧器改造后飞灰可燃物高原因分析及优化调整[J].热能动力工程,2012,27(3):342-349.

[3] 靳允立.低NOx燃烧技术改造对切园燃烧锅炉热量分配的影响[J].中国电力,2014,47(3):59-63.

[4] 北京锅炉厂.锅炉机组热力计算标准方法[M].北京:机械工业出版社,1976.

[5] 肖琨,高明,乌晓江,等.空气分级低氮燃烧改造技术对锅炉汽温特性影响研究[J].锅炉技术,2012,43(5):62-65.

[6] 赵振宁,王晶晶,徐立伟,等.300 MW锅炉再热汽温低的原因分析及改造[J].中国电力,2012,45(12):21-25.