徕斯焊接机器人在山推的应用

李德明

山推作为工程机械的龙头企业,近年来先后引入后桥箱、方盒、主机架等关键结构件自动化焊接作业单元20余台套,其中徕斯焊接机器人系统截止到目前已有7台套,对推土机后桥箱的焊接质量和焊接效率起到至关重要的作用。

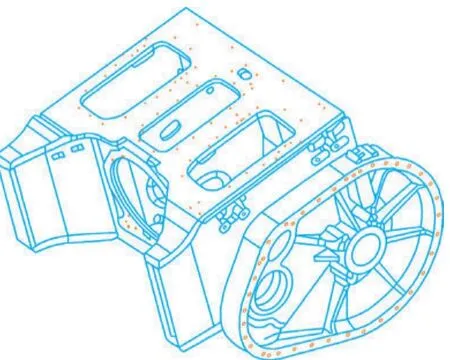

1. 工件特点

推土机后桥箱(见图1)作为主机架的重要组成部分,是整个推土机动力的核心部件。它承担着将从变速箱输出的动力转化成中央传动装置动力和终端传动装置动力的重要作用。后桥箱材质既有铸钢件又有板材(Q345、Q460C),其结构复杂,内、外焊缝多,对焊缝要求严格。其焊接工艺流程为:一次组对→一次焊合→二次组对→二次焊合→机器人焊接→焊补探伤。

2. 原工艺特点

2005年左右,由于市场上推土机销量处于稳定期,加上当时人力成本优势明显,工业机器人等自动化设备还没有在工程机械行业投入应用,公司推土机焊接生产处于半自动化阶段,后桥箱生产主要采取机械式工装进行组对,进行人工地摊式焊接(阿金图2)。在焊接的过程中采取专用焊接支撑架进行固定焊接,为了保证工件较好的焊接状态,需频繁采取行车吊装翻转,存在较大的不安全因素,该作业方式也很难使焊接工件处于船形焊姿态,经常导致后桥箱焊接质量受人员因素影响较大,关键焊缝探伤频繁出现气孔、未熔合等质量问题,且生产效率低下,人员的作业环境较差,作业负荷较高。

3. 工艺提升

随着国内外重点基础设施投资的加快,市场对工程机械的需求越来越多,公司生产主体退城进园,配合政府关于扩大重点装备制造业工艺提升项目,组织实施了公司产品生产技术的更新换代。公司投资数十亿资金建成国内高水平的工程机械生产集群,大批的高精尖的工艺设备被引入并投入使用,其中焊接方面设计制作了大批的全液压、气动等自动化组焊专机,同时大胆地引入了大批的焊接机器人代替传统的人工地摊焊,实现了工件制造过程中的零落地工程,其中3台徕斯机器人被引入焊接后桥箱,在推土机行业尚属首例,实现了后桥箱焊接质量的第一次飞跃。

图1 后桥箱结构

通过对机器人技术的了解和后续的工艺试验,我们发现徕斯机器人能够在焊接时具有自动找正焊缝的起始位置和正确的方向,尤其焊接中厚板时都会带有焊接起始点寻位、焊缝跟踪和坡口宽跟踪功能等焊接功能,配合L型三轴变位机,实现了对工件的全位置船形焊,同时针对工程机械中厚板件提供了多层多道焊专家库,操作简便。目前行业结构件焊接广泛采取CO2气体保护焊,因其具有熔深大、焊接效率高的特点,但存在着焊接飞溅大、焊缝成形较差、焊接变形大难以控制等缺点。随着徕斯机器人的应用,其稳定的工艺参数和先进监控软件,使得焊缝质量得到了较大的提升,焊接效率较人工也提升30%以上。

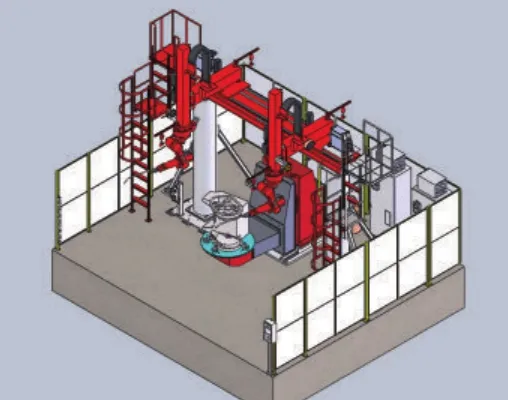

4. 双丝专机应用

为了配合公司年产1.2万台项目,经过技术人员的大胆工艺创新,引入SD16等常规机型柔性焊接样板线,采取汽车行业惯用的工序流水化作业,通过工业机器人先进性和可行性调研,并与徕斯中国进行多次交流,结合样板线工艺要求,专门为我公司定制了两台套双丝焊接机器人作业单元。

该焊接机器人系统由两台型号为RV20-16德国REIS天吊式弧焊机器人,采取先进的ROBOT starV-IPC控制器,芬兰原装进口KEMP负载率100%的逆变焊接电源YNS500全数字逆变带脉冲焊接电源两台、两轴L型变位机RDS26一台以及龙门式2轴移动装置两套组成的焊接机器人系统,如图3所示。机器人控制轴数为18轴,是公司目前主要后桥箱焊接机器人系统之一,针对工件结构可实现≥85%的焊缝可达率,配合L型变位机可实现工件的船型位置焊接,也可实现平焊或角焊作业。采取推拉四轮驱动的送丝机构,送丝安全、平稳,其机器人单独工作半径:1 500mm,重复精度:±0.05mm,并采取8位数字量输入/出(Can-Bus)以太网接口并支持远程维护,配合生产信息管理系统能够有效监控设备作业(见图4)。

采取天吊式龙门式在运动作业范围方面具有较大的优势,可实现使用一个机器人本体完成所有焊缝焊接。控制系统运行稳定,实现机器人本体、变位机、焊接电源的全数字化控制,实现对各轴工作范围、保护气体、冷却水、电弧、气压及送丝等自动监控功能,在使用的过程中具有电弧传感跟踪精度高≥±0.2mm和多重保护和自我诊断追溯功能;同时在保证两机器人通信方面可以实现同时起弧、焊接,并可以实现单独控制,如果在焊接过程中两焊枪其一如有未起弧、断弧等问题可自动报警并同时停止,现场焊接如图5所示。

5. 应用效果

徕斯后桥焊接机器人和双枪自动焊专机的投入使用,使后桥箱的焊缝质量得到了较大的提升,关键焊缝UT 探伤合格率达到98%,产品的一次交检合格率达到90%以上。在消除了人工焊接的不稳定性的同时,也大大减轻了作业人员的劳动强度。配合后桥箱焊接柔性样板线的使用,各工序流程更加顺畅,消除各工序之间的瓶颈,实现了均衡性,主要焊接工序作业效率较原来工时定额提升了66.7%,是公司精益化生产的缩影,同时也为公司带来了切实的效益。

图3 徕斯焊接机器人

图4 徕斯机器人作业单元

图5 现场焊接示意