不锈钢TP304L管道熔化极气体保护自动焊工艺

陈运忠 姜新利

1. 概述

公司推广管道焊接机动化能有效解决各施工项目工期紧、任务量大等困难,而目前我公司对于不锈钢TP304L管道采用FCAW熔化极气体保护自动焊工艺还没有大面积推广使用。因此,根据公司管道结构工程公司施工需求,决定在公司焊接实验室进行不锈钢TP304L管道采用FCAW熔化极气体保护自动焊的焊接工艺评定,给各公司施工项目部的管道预制推广应用提供技术支持。

2. 不锈钢TP304L焊接特点

不锈钢TP304L无缝钢管规格为φ406.4mm×16.7mm,化学成分如表1所示。焊接施工结合SH3523《石油化工铬镍不锈钢、铁镍合金和镍合金焊接规程》,焊接工艺性分析如下。

(1) 热裂纹敏感性 不锈钢导热系数小、线膨胀系数大,在局部加热或冷却的条件下,焊接接头中可能形成拉应力。同时奥氏体不锈钢易形成方向性很强的柱状晶组织,有利于S、P等杂质的偏析而促使形成晶间液态夹层引起热裂纹。不锈钢TP304L焊缝通常联生结晶形成方向性很强的粗大柱状晶组织,这也是产生热裂纹的重要原因。

(2) 耐腐蚀性下降 奥氏体晶界析出碳化铬造成晶界贫铬,由于不锈钢TP304L导热率很小,严重影响了焊缝的冷却速度,故热影响区耐蚀性易下降。

3. FCAW熔化极气体保护自特点

(1)效率高、成本低FCAW熔化极气体保护自动焊是利用机械自动控制焊丝送进和电弧移动的一种电弧焊方法,具有效率高、成本低、焊接热输入小、接头质量好、操作性好等优点。与常用的焊条电弧焊方法相比,施焊时其材料可节省1/3以上,生产效率能提高1/2以上。

(2)易出现气孔 FCAW熔化极气体保护自动焊接TP304L不锈钢过程中用80%Ar+20%CO2的混合气体来进行保护焊接,保护不好时就会出现氮气孔,所以要保持气路畅通、避免有漏气现象,如有焊渣、飞溅物应及时清除,做好防风措施。彻底清除管件坡口20mm范围的油污及其他脏物。

(3)飞溅偏大 管道焊接过程中,干伸长度不宜过小,否则飞溅物容易使导电嘴出丝不顺畅或使气体不流畅,干伸长度一般为焊丝直径10~15倍。如果干伸长度过大,会使气体保护效果下降,焊丝容易过热而形成飞溅造成焊接电弧不稳定。同时还要控制好焊接参数使飞溅最小化。

(4)焊接层道间的脱渣效果好 FCAW熔化极气体保护自动焊接TP304L不锈钢的脱渣性能非常好,焊接过程中有时药皮会自由脱落,不要急于敲击药皮,因为药皮对焊缝有一定的缓冷保护作用。

表1 TP304L不锈钢主要化学成分(质量分数) (%)

4. 药芯焊丝

熔化极药芯焊丝相比实芯焊丝更容易操作,有些药芯焊丝可以通过调整药粉的合金成分种类和比例,更适用于各种不同用途(耐磨、耐热、耐蚀及耐低温等)的焊接材料。

药芯焊丝和实芯焊丝的比较如下:

(1)生产效率高 实芯焊丝在焊接过程中会产生大量的飞溅,焊道之间必须认真打磨飞溅,而药芯焊丝飞溅小,焊道之间还有药渣的保护,所以焊接过程中几乎不用打磨。

(2)飞溅小 药芯焊丝与实芯焊丝相比飞溅小,连续使用也不容易堵塞焊枪嘴。

(3)作业性良好 药芯焊丝焊弧柔和,焊接作业性良好,便于操作。

(4)焊缝成形美观 药芯焊丝属于渣气联合性保护,药皮更有效地保护熔池的成形,药芯加入稳定剂使电弧更加稳定、熔滴过渡更加均匀。

(5)易生锈 由于药芯焊丝内有药粉,所以吸潮性强,保管时应注重防潮。

(6)烟尘大 药芯焊丝焊接过程中相比实芯焊丝烟尘量稍大些,焊接过程中要充分利用好防护用品。

5. 焊接设备

焊接设备采用南京奥特AOTU CM—1005—A管道悬臂自动焊机(见图1),其悬臂可上下左右调节,以适合焊缝空间位置焊接需要,悬臂安装与焊接电源配套美国MILLER送丝机和焊接电源、中央控制系统联接,更保证了操作时的连贯性,焊机的中央控制系统和焊接电源、送丝机、供气装置、悬臂控制器、摆臂控制器及变位机等联接,由中央控制器统一进行调节和控制。

焊接电源为美国原装米勒MILLER invision 450MP焊接电源,体积小,容量大,微电脑控制,调节容易。可进行埋弧焊、CO2焊、MIG/MAG焊、焊条电弧焊等,可预存20多个通道的储存焊接参数以备使用。

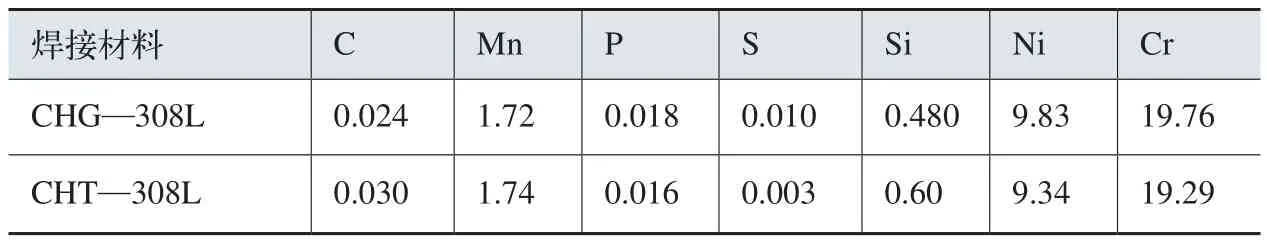

6. 焊接工艺评定材料

GTAW钨极氩弧焊打底焊丝采用四川大西洋焊材股份有限公司产CHG—308L、规格为φ2.5mm,其化学成分如表2所示。FCAW熔化极气体保护自动焊丝为四川大西洋焊材股份有限公司产药芯CHT—308L,规格为φ1.2mm。

7. 焊前分析与控制措施制定

焊前首先对不锈钢TP304L管道采用FCAW熔化极气体保护自动焊的焊接工艺特性进行了分析。不锈钢TP304L管道采用FCAW熔化极气体保护自动焊具有热量集中、熔深浅、铁液凝固较慢等特性,操作不当时容易出现夹渣、未熔合、气孔及驼型焊缝等缺陷;焊接时变位机转动速度对焊缝的成形、夹渣、未熔合、气孔及咬边等缺陷的产生都有重要影响。随转速的增加焊缝熔宽减小,熔池和堆高也减小。变位机转速过快还会引起咬边、熔池脱节、未熔合等缺陷;转速过慢易出现层间未熔、焊缝成形起棱角现象,因此需要焊工熟练掌握焊接设备功能及相应的焊接参数。

图1 管道悬臂自动焊设备

通过分析后,针对其焊接特性,采取以下控制措施:①焊前要做好各设备的检查工作,包括气路和线路的检查。②为防止FCAW熔化极气体保护自动焊电流大烧穿打底焊缝,氩弧打底焊不宜太薄,FCAW熔化极气体保护自动焊第一层焊接参数不宜过大,焊前要做好施焊焊缝的对中调节。③注意控制FCAW熔化极气体保护自动焊的起弧、收弧质量,避免出现起弧时熔池焊缝堆积和收弧弧坑裂纹。④坡口角度以50°~60°为宜。可适当减小,以减少填充金属,提高焊接效率。⑤注意焊接厚度,不易过厚,每层厚度一般为3~4mm。控制好焊接热输入。⑥注意焊接参数匹配,道间温度<150℃。⑦避免接头的重叠,每道焊接接头错开30~50mm为宜。⑧FCAW熔化极气体保护自动焊焊枪角度适当往垂直位置转动,反方向前移20~30mm,适当调整焊接速度,以克服形成不良焊缝。⑨控制好干伸长度,一般15~20mm为宜。⑩焊工熟练掌握FCAW熔化极气体保护自动焊的规律和观察技巧,防止熔池位移造成的缺陷。盖面时应处理找平层的飞溅物,以利于盖面成形美观。

8. 焊接工艺评定及效果

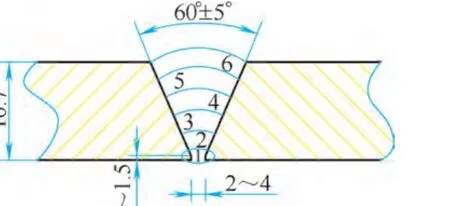

通过反复试验,我们最终选定不锈钢TP304L管道规格:φ406.4mm×16.7mm,坡口角度55°,作为FCAW熔化极气体保护自动焊的焊接工艺评定焊接试件。GTAW钨极氩弧焊打底(背面氩气保护)焊接一遍后采用FCAW熔化极气体保护自动焊进行填充、找平、盖面。

焊接工艺确定后,我们随后进行了焊接工艺评定试件的焊接,焊接组对工艺如图2所示,焊接参数如表3所示。

图2 组对工艺

不锈钢TP304L管道 FCAW熔化极气体保护自动焊焊缝内部和外观成形优良(见图3),颜色为金黄色,成形优于实芯熔化极气体保护焊与手工焊条电弧焊。焊后依据相关规范进行外观检测,结果表明无表面气孔、夹渣、裂纹、未熔合及咬边等缺陷。经过RT射线无损探伤、弯曲、拉伸、冲击等各项试验,显示焊接接头试验数据全部合格。

9. 结语

据调研,不锈钢TP304L 管道FCAW熔化极气体保护自动焊与手工焊条电弧焊相比可节省材料费用1/3,焊接接头具有效率高、成本低、接头质量好及焊接热输入小等优势。目前我公司对于不锈钢TP304L管道 FCAW熔化极气体保护自动焊在管道结构工程公司部分项目部施工中已开始使用,成果显著,建议推广应用。

表2 焊接材料的主要化学成分(质量分数) (%)

表3 焊接参数

图3 焊道成形