汽车白车身焊装夹具结构设计综述

王维 丁华 冯波

摘 要:本文在焊装夹具设计的一般方法的基础上,分析介绍了夹具设计所必需满足的几个基本要求,如零件定位准确,易于焊接以及满足生产规划等,并对夹具设计中的关键因素之一的定位元素进行了分析和介绍。

关键词:焊装;夹具设计;生产规划;定位元素

中图分类号:TG431 文献标识码:A

汽车工装夹具是伴随着汽车行业的兴起而迅猛发展的一个新兴行业。汽车的焊装夹具是整车四大工艺之一焊装工艺中的重要装备,焊装夹具的设计水平直接关系到白车身总成的焊接质量和生产节拍。另外据统计,在汽车焊接流水线上,真正用于焊接操作的工作量仅占30%~40%,而60%~70%为工件的上件夹紧工作。合理的设计焊装夹具是保证焊接质量、提高劳动生产率、减轻工人劳动强度、降低车身制造成本的根本途径。因此,提高焊装夹具的设计质量,缩短设计周期,降低设计成本,对新车型的开发、提高流水线生产节拍都具有非常重要的意义。

1 白车身焊装夹具设计一般方法

分析汽车焊装工艺特点:

汽车车身的组成零件主要由外覆盖件、内覆盖件和白车身整体骨架件组成。一般来说,覆盖件钣金厚度在0.8~1.2mm以内,车身骨架件一般由1.2~2.5mm的钢板材料制作而成,它们大多为薄板件,从焊装夹具设计的角度来看,可以归纳出如下特点:

(1)钣金件结构相对复杂,三维设计有一定难度。

汽车白车身大部分是由薄板冲压件经过焊装,最终形成的空间壳体,为了达到车身造型美观的效果,同时又保证壳体具有符合要求的刚度,白车身零件大多采用拉延成型工艺,其空间结构比较复杂。

(2)钣金件刚度小,容易变形

虽然钣金件在前期设计的时候考虑过保证一定的刚度,但它相对机加工件来说刚度受它的板材厚度,结构形状影响,相对就比较小。另外,单个的白车身件因为刚性较差,在转移,拿取,运输等方面很容易变形,只有经过焊装总成后,整体刚度才会提高。所以总的来说,钣金件比较容易变形。

(3)以空间三维坐标标注尺寸

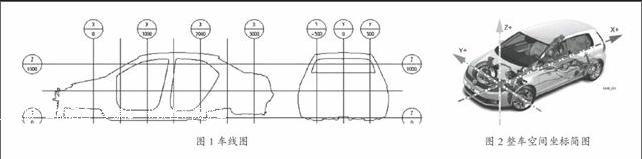

汽车车身产品图以空间三维坐标来标注尺寸,为了表示覆盖件在汽车上的位置和便于标注尺寸,我国的汽车车身一般每隔200mm或400mm划一坐标网线(也简称车线),3个坐标的基准是:前后方向(x向)——以汽车前轮中心为0,往前为负值,向后为正值; 左右方向(y向)——以汽车对称中心为原点,面向车行驶方向,向右为正,向左为负;上下方向(Z向)——以纵梁上平面为0,往上为正值,往下为负值。车线图及整车参考方向简图如图1,图2所示。

1.2 分析焊接方法

汽车白车身焊接中主要使用电阻焊和CO2保护焊,针对具体的零件选择合适的焊接方法。

1.3 选择定位基准

分析车身数据,根据数据中的相关基准孔,定位夹紧信息,确定所要设计的焊装夹具相关信息,确保夹具的设计基准与零件的设计基准一致,便于后续的检验及分析改进。

1.4 夹具结构方案选择

这一部分主要包括定位方案选择,确定辅助支撑方式,夹紧方案选择,其他部分结构形式的选择,以及结构经济性分析。

1.5 具体的夹具结构设计

在确定了基准以后,根据零件的焊接方法,及零件结构特点选择合适的夹具结构,并对主要夹具零件加以设计。

2 焊接夹具设计必需满足的要求

2.1 夹具设计要满足定位和焊接的要求

对于焊接夹具的设计,首先必需满足对零件定位的要求保证良好的焊接质量。因而在设计的时候,就必需严格按照主机厂提供的数模及定位夹紧信息(RPS)去设计。其次要满足焊接的要求。汽车白车身是经过焊接,将各单件,总成通过焊装后而形成。所以满足焊接要求是夹具设计比较重要的要求。要达到这一要求也即是必需考虑焊接操作高度,焊钳的通过性以及操作者位置等因素的要求。焊接操作高度是指工人站立位置到焊枪操作把手的高度。考虑到操作者高度会有不同,我们一般取操作者身高为175cm,焊钳立放的操作在200-1500mm范围内。焊钳通过性主要是指焊钳不能和夹具干涉,各压紧块要避开焊钳;操作者的位置主要取决于焊枪的分布,一般来说,我们会根据零件结构和RPS信息来设置操作位置实现焊接,在最利于焊接操作的位置设置操作者位置;当一个零件需要实现两侧焊接时,我们有必要将夹具改为旋转结构,这样就便于操作者更快更方便地焊接。满足焊接必需考虑防止零部件错放问题。具体的如图3后围板,及图4后围板在夹具上的夹紧状态示意图。

如图4所示,针对实际工作中遇见的某车型的后围板焊接夹具,后保险杠安装支架其左右两件在夹具上的定位孔位置及大小完全一致,而上件的左右两件区别较小,这就造成工人操作上可能产生误操作,将两件放错,在量产的时候放错将造成后围板大量报废或是返修,经济损失较大,针对这一夹具问题,我们判定夹具结构必须加以改进,在右件定位孔附近增加防错结构,让零件在放错的情况下无法夹紧,作为一种被动保护,从而保证焊接工作的正确进行。

2.2 夹具设计要满足汽车生产的规划要求

夹具的设计要满足汽车生产的规划要求。生产的节拍,焊点的分配,车身各零部件的焊接工艺流程,夹具在生产车间的位置分布,这些对生产规划来说都比较重要。因为我们设计的夹具是为了最终的汽车生产而设计的,无论是试制还是量产,它都必需满足生产规划的要求。当夹具设计与规划的中的一些因素有冲突的时候,我们要能够及时地同他们部门沟通,在条件允许的情况下,各自做出适当的更改以满足夹具设计和生产规划的要求,从而最终将工作干好。

3 夹具设计的定位元素

3.1 定位销

定位销是用于零部件定位的重要元素。在设计车身零件的焊接夹具时,通常我们会设计一组由一个圆形定位销和菱形销组成的定位销组来进行定位,保证在焊接过程中零件定位的精度,和放取件的方便性。定位销我们根据使用形式可分为固定销,伸缩销,和摆动销。我们将使用方式为固定安装的销称为固定销。因为固定销易于安装,并且制造加工比较方便所以在夹具设计时常常会使用到。但它的数量也不能太多。因为我们知道,零部件都是通过销孔和定位销的销体接触,形成定位。当一个零部件上的固定销太多时,虽然在短期内易于保证精度,但是由于定位销太多,钣金件加工质量一致性难于保证,而设计时设计的定位孔和销的公差范围比较小,造成工人焊接上件,和焊接完取件不方便,经过多次的拿取操作后会造成定位销的磨损,定位销的刚度也会受一定影响,从而影响定位精度。因此,我们设计的时候,一套夹具的固定销数量一般不超过两个。伸缩销和摆动销也是用的比较多的一种定位销。当一套夹具需要多个定位销时,而固定销的数量又受到限制,我们就考虑设计时增加伸缩销或者摆动销。当然,改变销的结构形式也需考虑零件的结构,和预留的操作空间,不能与零件有干涉。当定位销由于受到零件结构限制而不是水平的,而是带有一定角度或者垂直于BASE板,考虑到取放件的便易性,我们也应将定位销设计成摆动或伸缩的。

3.2 定位块及压块

定位块和压块在夹具设计中也用的比较多,他们分别起定位和压紧作用。定位块主要用于对面的定位,它能保证一些重要的型面和功能面的尺寸。在设计的时候,我们要根据工艺上要求的RPS并结合自己的经验来设计定位块的结构形式进行定位块的设计。压块主要是用于保证零件的压紧。它的设计主要考虑因素是能不能在保证压紧零件的同时,又能保证焊枪良好的操作性。它的结构形式因而也会因为零件和其他夹具结构体的形式而不同。

结语

汽车白车身焊装夹具设计不仅涉及到夹具设计的基本理论和方法,他同时与车辆工程,车辆理论的相关知识密切相关。我们在设计焊装夹具的时候,不仅要考虑夹具结构是否能满足准确定位零件,我们还得考虑我们的夹具是否能保证重要功能尺寸,在优先保证我们需要控制的尺寸的情况下,满足其他的定位精度。要做到这一点,我们就需要了解RPS的设置经验,白车身零件的总装相关用途。另外,对于在夹具设计中使用的定位销,定位块和压紧块等元素也必需根据经验和相关标准进行分类选取和设计,保证零部件的质量要求,保证最大程度地满足生产要求。

参考文献

[1] 杨握拴.汽车装焊技术及夹具设计[M].北京:北京理工大学出版社出版社, 1997.

[2] 李丽霞.LG-1汽车车身焊装系统夹具的开发[D].天津:天津大学硕士学位论文,2007(07).

[3] 李坤宏. 基于CATIA的汽车焊装夹具设计方法应用研究[D].重庆:重庆大学硕士学位论文,2007(10).

作者简介:王维(1988.05-),男,硕士研究生,工程师,研究方向:汽车焊接技术及夹具设计。