#5炉C原煤斗虾米形一体化防堵改造

段华林

摘 要:文章对700MW超临界机组给煤机入口原煤斗改造的方法和改造经验进行了介绍,对比了改造前后给煤机断煤变化情况和改造的经济性,为700MW级机组制粉系统煤粉原煤斗改造提供了经验支持。

关键词:直吹式;原煤斗;虾米形;防堵改造

1 概述

江西赣能股份丰城二期发电厂装机容量2×700MW,两台机组均为超临界燃煤发电机组,每台炉配六个容积为688立方原煤斗,原煤斗由普通碳钢制做,内衬6MM厚的1Cr18Ni9Ti不锈钢板,每个仓最大储煤量约为700吨。系统采用中速磨直吹式制粉系统,每台配置六台CS2024-HP型耐压式给煤机,是具有微机控制、电子称量及自动调速装置的皮带式给煤机。给煤机上部原煤斗与给煤机间装有闸板门,闸板门与原煤斗接口尺寸为DN1000,闸板门下方落煤口尺寸为DN600,闸板门上落煤口均装有震打器,煤斗断煤时自动投入,保证煤斗连续下煤。

2 存在问题

为提高企业经济效益及盈利能力,不断降低电电燃料成本,进煤结构发生较大变化,导致煤质水平有所下降。随着煤质的变差,原煤斗落煤口堵塞现象更是严重,震打都没有用,导致磨煤机断煤,光2013年全年就由于给煤机断煤造成制粉系统停运达一百八十多台次,严重影响了机组的安全经济运行;落煤口主要堵塞位置为给煤机入口闸板门上下位置,同时闸板门在运行中由于齿轮内积煤导致卡涩现象严重;根据现场实际情况,2014年利用#5炉B修的机会对C给煤机入口原煤斗及其闸板门进行了改造。

3 原煤斗虾米形一体化防堵改造

3.1 改造原理

3.1.1 把原有的煤斗改为虾米弯防堵清堵小煤斗,其虾米弯结构设计及截面收缩变化符合煤流颗粒流动规律,由约十节等高圆台拼接组合而成,每节圆台的连接处是原煤的压力分散点,使煤沿壁面流动的重力分散,煤向下流动的阻力减小,动力增大,从而在结构上消除了可能产生棚煤堵煤的因素;同时煤仓材质改为不锈钢材质(TS/L1/DSNIF),并且所有焊口都经过打磨,保证光滑,把原煤和仓壁之间的摩擦力减到最小。经过多家电厂使用不同煤种验证,效果很好。是针对原煤的颗料小、灰份多、水份大造成的棚煤、堵煤最好的解决方案。

3.1.2 原来的闸板门在运行中,其轨道、轨道槽、边槽由于设计上存在缺陷,中间部分有扩容空间,形成死角,极易造成煤粉粘壁、搭桥、棚堵;新改装的双向液压插板门,采用隐形轨道、轨道槽、全通径及双向楔合式插板设计,行程短、开闭灵活自如、密封性能良好;门体圆形通径与落煤管等同,推力较大永远不会卡阻堵塞。

3.1.3 原来的膨胀节为对接包箍式,在收缩时会在上下结合处拉开一段距离,形成一个圆周型沟槽,容易藏煤棚煤;而改装后的插入式膨胀节由于使用的是插入式,即使在收缩时也不会形成沟槽,所以不会藏煤,很好的避免了膨胀节处堵煤的问题;同时更好解决了该处漏风、漏粉等密封问题。

3.1.4 断煤信号采集装置,结构简单,灵敏度高、防尘、防潮,安全可靠。

3.1.5 在煤斗外加裝一套KD-3型仓壁振打气锤,该系统具有如下优点:一套仓壁振打气锤可以替代十个工人的工作效率;可通过断煤信号采集实现自动控制;击打频率可任意调整,满足不同煤仓、不同煤质的要求;不占用煤斗内部空间,维修方便,不会造成人为堵煤等。

3.2 改造内容及方案

3.2.1 拆除影响施工的平台、梯架等,并移至开阔、方便的位置,待新煤斗安装后,再进行恢复。

3.2.2 将从给煤机入口至上方约8500±500mm高度的原斗拆除,将其改为不锈钢材质(TS/L1/DSNIF)的虾米弯原煤斗(ZL201130

403867.9、ZL201120434431.0)。厚度为10±0.5。虾米形煤斗约十节,上口直径为2800mm±200mm,下口直径以皮带宽度为准(以上数据根据现场实际测量确定)。

3.2.3 将原闸板门更换为新的双向液压插板门(专利产品ZL20

0920273412.7),并下移至给煤机上方850毫米处。双向液压插板门推力大,永不会出现卡涩现象。配备手动阀,故障时可手动操作。

3.2.4 将原膨胀节更换为不堵煤的插入式不锈钢密封膨胀节(专利产品ZL200920273413.1),安装在给煤机上方100毫米处。

3.2.5 在改造后的原煤斗外部加装6套仓壁振打气锤(专利产品ZL201130477068.6、ZL201120434417.0)和自动过滤排水装置(专利产品ZL201120464639.7)。

3.2.6安装1套断煤信号采集装置(专利产品ZL200820176248.3)。

3.2.7 在给煤机附近安装PLC模块电控箱并接线调试。

3.2.8 在煤斗适当位置设置人孔门及观察孔(专利产品ZL2011

20519857.6)。

3.2.9 给煤机入口煤流整形装置优化改造。

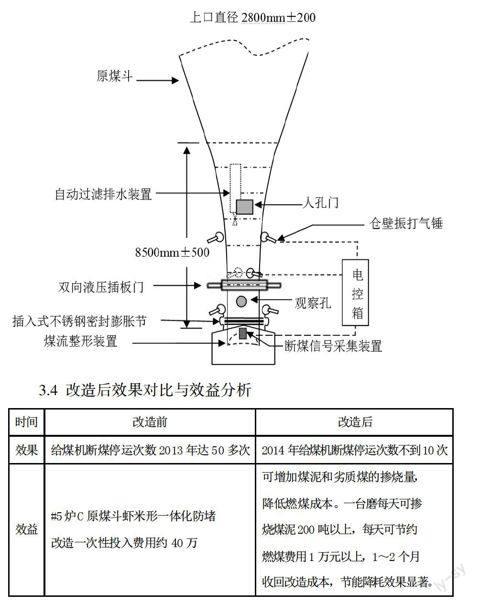

3.3 改造示意图

3.4 改造后效果对比与效益分析

另外,每年还可节约因堵煤造成的投油助燃及人工疏通费用。同时,可保证机组满负荷安全运行。

3.5 效果巩固

为巩固已经取得的成果,在改造结束后采取了如下巩固措施:(1)根据来煤及煤质变化情况,及时与燃料沟通,加强煤炭掺配工作,使之接近设计煤质。(2)与运行人员加强联系,定期试用气锤及信号采集系统,并及时清理给煤机入口管壁,防止堵塞,确保疏通效果。

4 结束语

通过对#5炉C原煤斗虾米形一体化防堵改造,增强了#5炉C原煤斗对煤种的适应能力,有利于提高制粉系统掺烧泥煤和劣质煤比例,大幅降低我厂燃料成本,经济效益显著,在我厂及同类型设备改造中具有推广意义。