无码板装配、焊接技术在船舶建造中应用

饶洪华 王鸿昊 敖健 苏忠义 曲鑫

摘 要:文章简要介绍了在采用CO2气体保护半自动焊接船体拼板时,采用无码板装配的新工艺技术,以及其在船舶建造中的应用前景和控制环境污染中的贡献。

关键词:CO2气体保护焊;无码板固定装配;船舶制造;环境保护

1 概述

CO2气体保护半自动焊(以下简称CO2焊),是20世纪50年代初期发展起来一种焊接技术,它具有生产效率高、焊接质量好、成本低、焊接变形小等优点,目前在船舶制造行业中已广泛应用。而拼板采用CO2焊时,与其辅助固定钢板的码板,随着CO2焊一起也一直沿用着。大连中远船务从2010年开始,研究和推广CO2焊拼板,采用无码板装配、焊接的新工艺技术,经过几年实践、应用,此项工艺技术已趋于成熟、稳定,已广泛用于公司的船舶制造项目中,对提高造船效率,节约造船成本具有重要意义;同时对控制环境污染、提高空气质量,也具有着积极的作用。

2 总体概述

传统船舶建造模式下,对接焊需要加装马板进行刚性固定和调节,其装焊过程长、制作周期长、装焊所耗费时间长、以及存在损坏外板的风险、直接影响船体外板的质量和美观,诸多弊端与现代新型、绿色造船理念相抵触,也不利于整体造船提速以及现场KPS的管理。因此,对接焊装配工艺流程的革新将对提高造船效率,节省造船成本具有重要意义。

经潜心研究和实践积累,先后攻克了无马板对接焊存在的负载力不足、RT合格率低、焊道接头融合成型差、打底焊易出现裂纹等一系列不利因素!结合了CO2气体保护焊高效特点及板缝对接技术要求,自主创了新的工艺技术。

装配定位工艺参数:

(1)定位焊接点应选去应力较大处,对于曲线线性的外面要注意,应放置在直线区域较大位置,以便于定位焊接的处理,并由现场施工人员进行标记,方便后续焊道无损探伤检验。

(2)用来控制焊接变形的定位焊,每间隔300mm-400mm设一块,可根据板材对接况定进行跳涨,但单位焊接间距不应大于500mm,防止定位焊接处收整体焊接收缩失去稳性。加在外部的马板,原则上与内部结构对准。

(3)去除定位焊接焊道外表皮时,不应硬敲,拆要磨光(一般只准许咬边深度≤0.2mm的个别缺陷存在)特别是对低合金钢或者低碳钢。

(4)使用无马板定位喊工艺的焊道,焊缝间距可在标准缝隙间增加1mm-2mm间隙,有利于定位焊的施工和处理。引弧处要更外小心,防止缺陷产生,应由有经验的焊接人员实行,如发现引弧区存在缺陷,要立即打磨去除。

(5)钉焊区域端部采取特殊15°~25°“楔形”打磨过渡处理形式,彻底消除了焊接技术缺陷及区域焊接缺陷。

(6)钉焊长度选取100~150mm、间隙选取400~500mm,保证钉焊区域承受双侧板材4.5吨拉力负荷的情况下不发生失稳,并且在100~150mm的钉焊长度增强主焊缝与钉焊区域的融合过渡。

(7)钉焊焊缝高度控制在8mm±2mm,保证后续钉焊“楔形”处理厚度要求的同时,防止主焊道高电流、电压造成电弧击穿,避免打底焊出现裂纹,有效保证无损检测质量。

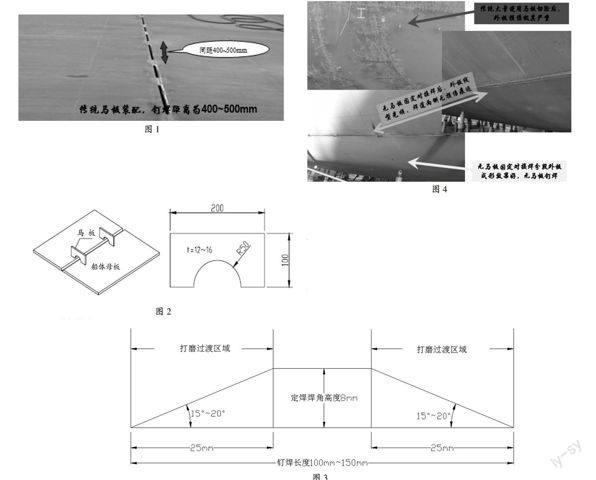

图1

定位焊接工艺参数:正确选择焊接工艺参数是以生产率要求、被焊材料、焊缝位置、接头形式以及设备情况为基础的。气体保护焊通常采用短路过渡及细颗粒过渡,工艺参数主要包括:焊丝直径、焊接电流、电弧电压、焊接速度、焊丝伸出长度、直流回路电感值、气体流量、电源极性、焊枪角度及焊接方向等。最佳的焊接工艺参数应满足以下几个条件:

(1)焊接过程稳定,飞溅最小;(2)焊缝外形美观,没有烧穿、咬边、气孔和裂纹等缺陷;(3)对两面焊接的焊缝,应保证一定的熔深,使之焊透;(4)在保证上述要求的条件下,应具有最高的生产率。

确定焊接工艺参数的程序为:先根据板厚、接头形式和焊缝的空间位置等,选定焊丝直径和焊接电流,同时考虑熔滴过渡形式。这些参数确定之后,再选择和确定其他工艺参数,如电弧电压、焊接速度、焊丝伸出长度、气体流量和电感值等。

(1)焊丝直径的选择以焊接厚度、焊接位置及生产率要求为依据。短路过渡。CO2气体保护焊一般采用细丝,以提高过渡频率,稳定焊接电弧,通常采用的焊丝直径0.8mm、1.2mm及1.6mm。细颗粒过渡。CO2氣体保护焊采用的焊丝直径一般大于1.2mm,通常采用的焊丝直径为1.6mm、2.0mm、3.0mm和4.0mm。

(2)焊接电流根据焊接条件(板厚、焊接位置、焊接速度、材质等参数)选定相应的焊接电流CO2气体保护焊机调电流实际上是在调整送丝速度。因此CO2气体保护焊机的焊接电流必须与焊接电压相匹配,既一定要保证送丝速度与焊接电压对焊丝的熔化能力一致,以保证电弧长度的稳定焊接电流必须在焊丝许用电流范围之内。电流过大将弓起溶池翻腾和焊缝成形恶化。电流过小能量集中性变差,引弧困难,飞溅变大,溶深浅,焊缝成形不好。

(3)焊接电压既电弧电压,电压越高,焊接能量越大,焊丝熔化速度就越快,焊接电流也就越大。

(4)焊接速度在焊接电压和电流一定的情况下,焊接速度的选择决定了单位长度焊缝所吸收的热能量,焊接速度过快时,焊道变窄,熔深和余高变小。

无码板装配、焊接技术是结合了CO2气体保护焊高效特点及板缝对接技术,自主创新的一项新型工艺技术。其具有高效、低耗、污染小等特点,节省多个工序过程,远优于传统码板装配技术。主要先进优势体现如下:

(1)操作工序得到简化,取消了码板制作、配送、安装、拆除、板材修复等传统施工工序,降低了生产成本及附带的人工消耗。(2)有效的结合了装配技术要求和焊接技术特点等方面,局部焊接无缺陷、装配高效率的新型操作技术,大幅提升生产效率、降低劳动强度。(3)减少损坏船体钢板的风险,提高了船体钢板的耐腐蚀性,以及船舶维护周期和使用寿命,保障船体钢板美观。(4)极大改善生产现场的施工环境,有效减少了有害气体、声噪污染,维护施工人员的职业健康。

3 国内外同行现状

据不完全统计,目前国内采用无码板装配、焊接技术的造船企业较少,且无成型的技术研究及实际操作过程,而中远船务集团内其它企业尚无此项工艺技术的应用,仍在板材对接缝焊接时采用码板装配。

图2为码板及固定装配型式(码板间距≥300mm)

图2

4 关键技术

CO2焊无码板装配、焊接技术就是取消码板装配固定,而直接采用在对接板缝间隙内钉焊代替码板装配固定的一项技术。(适用于板材厚度8mm~25mm,拼板装配间隙大小5mm~16mm的CO2焊对接缝)

关键技术一:钉焊长度选取100~150mm、间隙选取400~500mm,保证钉焊区域承受双侧板材4.5吨拉力负荷的情况下不发生失稳,并且在100~150mm的钉焊长度增强主焊缝与钉焊区域的融合过渡。

关键技术二:钉焊区域端部采取特殊15°~25°“楔形”打磨过渡处理形式,彻底消除了焊接技术缺陷及区域焊接缺陷。

“楔形”封固点技术要求(如图3)

关键技术三:钉焊焊缝高度控制在8mm±2mm,保证后续钉焊“楔形”处理厚度要求的同时,防止主焊道高电流、电压造成电弧击穿,避免打底焊出现裂纹,有效保证无损检测质量。

关键技术四:复合工序技术。用一种全新的工序,即“1铆工+1 CO2焊工”模式的工种搭配替代了传统操作模式,使效率得到大幅提升,劳动强度相对降低。

5 应用前景

CO2焊无码板装配、焊接技术,降低了传统板材对接焊缝操作技术的复杂程度,应用的是全新的操作流程及技术,将传统过程中的多项工序取消、合并,对传统技术进行改良,并取得了实际成果,使接焊缝无损检测质量合格率大幅提高,得到了船东、船检的高度认可和大力支持。(如图4)

图4

据统计,一艘载货量为28000立方米的LNG船,分段制作阶段的CO2焊拼板缝约9500米左右,总组和搭载阶段的CO2焊拼板缝约4700米左右。CO2焊拼板缝采用传统工艺码板固定,大约需要47000块码板,而分段制作施工阶段70%和总组和搭载施工阶段35%的CO2焊拼板缝都可采用无码板装配、焊接。按船厂每年建造10艘同类型的船舶,并且全部采用无码板装配、焊接计算,将会获得巨大的经济效益;另外,在减少了有毒气体、灰尘、噪音等污染释放的同时,直接维护了员工的职业健康,为实现绿色造船迈出了坚实的一步。

6 结束语

通过长期的探索研究,摸索出了一套无码板定位焊接的最佳工艺。我们将最佳工艺流程纳入了厂级生产制造标准存档,作为我们今后生产提升的重要工艺文件之一。本次无码板定位焊接工艺的成功,填补了国内无码板定位焊接的空白,同时也创造了可观的经济效益。此次技术革新具有投资小、利用空间大的特点,有利于保证产品质量稳定,提高生产效率。

參考文献

[1]中国船级社-钢质海船入级规范(焊接与材料)[M].北京:人民交通出版社,2012.

[2]船舶焊接工艺学[M].哈尔滨工程大学出版社.

[3]船体装配操作技能[M].哈尔滨工程大学出版社.

作者简介:饶洪华(1976-),男,武汉理工科技大学,工程师。