微电解/催化氧化工艺预处理高浓度抗生素工艺废水

沈 磊 ,费正皓

(1.江苏省盐城市环境监测中心站,江苏 盐 城224002;2.盐城师范学院 化 学化工学院/江苏省滩涂生物资源与环境保护重点建设实验室,江苏 盐 城224002)

1 引言

抗生素废水成分复杂,含有大量酸、碱、无机盐和多种有机物。具有COD和硫酸盐含量高、色度和气味重、含有抑菌作用的抗生素等毒性物质的特点。目前国内对该类废水一般采用常规的厌氧-好氧生物处理工艺,这种工艺停留时间长,投资成本高,且处理后的废水通常不能达到排放标准,难以取得理想效果[1]。山东某抗生素生产厂一期投资3亿元建设了年产4 500 t黄霉素和73.5 t阿维菌素生产线,根据当地环境保护行政主管部门的规定,该企业废水排放执行《污水综合排放标准》(GB8978-1996)表4中一级标准。作为环保“三同时”项目,投资765万元建设了日处理2 000 m3抗生素废水的生化处理系统,工程采用“兼氧-CASS”工艺,但出水水质严重超标,主要原因是高浓度工艺废水中含有大量的抗生素、有机溶媒和硫酸盐,抑制了微生物的正常代谢。为了实现废水达标排放,维持企业可持续发展,又投资建设了高浓度工艺废水预处理工程,预处理工程采用“微电解—催化氧化”工艺。

2 废水水量与水质

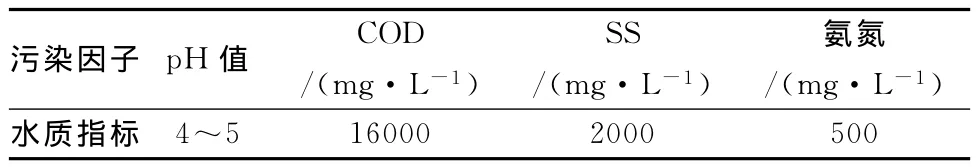

黄霉素、阿维菌素生产废水包括高浓度废水和稀废水,其中,高浓度废水日排放量为210~220 m3,高浓度废水预处理工程设计日处理300 m3。废水中主要含有少量的菌丝体、黄霉素、阿维菌素等,发酵过程中未被生产菌利用的糖、氮、磷等有机物质,过滤和提取工序中所使用的酸、碱及有机溶媒残留等。该废水水质见表1。

表1 高浓度废水水质

3 处理工艺

为了去除废水中严重抑制微生物的正常代谢的残余抗生素和盐类等物质,保证生化系统处理效果,是实现废水处理后达到《污水综合排放标准》(GB8978-1996)中一级标准的技术关键。目前实验室研究的抗生素废水预处理方法有:混凝法[1]、微电解法[2,3]、吸附法[4]、高级氧化法[1]等,但未见已工业化应用的报导。在大量调研和实验研究的基础上,针对已建工程存在问题的原因,确定了高浓度抗生素废水的预处理工艺。预处理工艺流程如图1所示。

图1 废水预处理工艺流程

4 主要构筑物、设备及工艺参数

工程总投资235万元,吨废水投资7 833元,主要构筑物、设备及工艺参数见表2。

5 设计要点

5.1 微电解破乳器

微电解又称内电解、零价铁法。微电解过程主要基于电化学中的电池反应,涉及到氧化还原、电富集、物理吸附和絮凝沉降等多种作用。反应过程生成的产物具有强氧化还原性,使常态难以进行的反应得以实现。铁炭微电解是以铁为阳极,炭为阴极,废水中的离子作为电解质,从而形成电池反应。不但可去除部分难降解物质,大幅度降低色度,还可以改变部分有机物形态和结构,提高废水的可生化性[5]。

黄霉素、阿维菌素高浓度废水pH值为4~5,呈乳化状态,中和后直接混凝无明显的作用,经过实验发现铁-炭微电解可以使其破乳(改变部分有机物形态),约使70%~80%处于乳化状态的物质失稳。

微电解破乳器为PP圆桶,铁炭分两层填入,层厚500 mm,桶底装有曝气管。

5.2 高效混凝沉淀器1

复合混凝对抗生素废水抑菌效力有明显削减作用,但由于该废水破乳效果不太理想,一步混凝沉淀,抗生素废水药物效价去除率60%~70%。

5.3 高效混凝沉淀器2

二步混凝沉淀,抗生素废水药物效价去除率95%~98%。废水经高效混凝沉淀处理去除抗生素、蛋白质、有机酸、有机碱、SS、SO2-4等为后续生化处理创造条件。

5.4 微电解反应器

微电解反应器为PP圆桶,铁炭分三层填入,层厚500 mm,桶底装有曝气管。

5.5 催化氧化反应器

催化氧化反应器属高效氧化反应设备,装有固定的贵金属系列催化剂,反应过程中需定量的加入氧化剂,氧化剂在催化剂的作用下,产生更强的氧化基团——羟基自由基,引发链式反应,具有高氧化性的自由基攻击废水中的有机物,从而改变有机物分子的结构,夺取氢原子,并使碳链羰基化生成醇、醛或酸。

在非均相催化剂的作用下,亚铁离子与H2O2发生系列作用,产生新生态的自由基·OH,将有机物矿化:

废水中的有机物通过·OH的强氧化作用,最终变成二氧化碳和水。

催化氧化反应器为PP圆桶,贵金属催化剂分四层填入,层厚100 mm,桶底装有曝气管。

6 调试运行及预处理效果

6.1 调试运行

调试运行从2007年9月5日开始,历时45 d,包括设备试运行和工艺参数调试。

设备试运行调试时间1周。

工艺调试:时间38 d。2007年9月20日预处理系统稳定运行,出水达到设计指标,开始连续进水,进水流量9 m3/h,到2007年10月20日调试结束时,已连续运行30 d。

(1)微电解破乳器工艺参数为单反应器原废水进量<6.5 m3/h,不调pH,连续空气微曝;高效混凝沉淀器1工艺参数为复合铁铝投加量2 kg/m3,pH值8~8.5,PAM投加量0.009 kg/m3,每班排泥一次。

破乳、混凝沉淀COD平均去除率>42%;

(2)微电解反应器工艺参数为进水pH值2~4,SS<500 mg/L,连续空气微曝;催化氧化反应器工艺参数为 H2O2(30%)投 加量3 kg/m3,FeSO4投加量2 kg/m3,空气通量100 m3/hr;高效混凝沉淀器2工艺参数为复合铁铝投加量2 kg/m3,pH值8~8.5,PAM 投加量0.009 kg/m3,每班排泥一次。

微电解、催化氧化、混凝沉淀COD平均去除率>61%;

(3)运行费用8.34元/m3废水,其中药剂费用7.22元/m3废水、电费1.12元/m3废水。

6.2 预处理效果

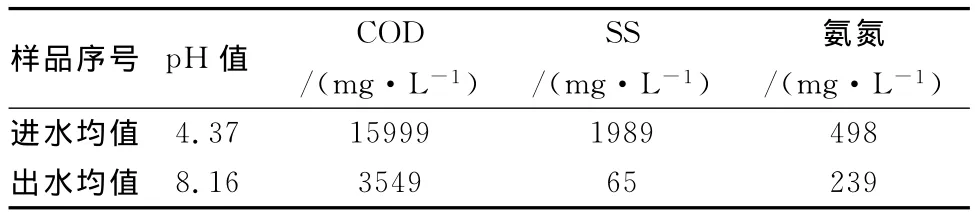

连续30 d对预处理工程进、出水分别采样,每天两次,监测结果表明:本项目各项指标达到甚至超过设计要求,COD平均去除率77.8%、SS平均去除率96.7%、氨氮平均去除率52.0%。具体监测结果见表3。

表3 水质监测数据

高浓度废水预处理工程投入运行后,生化系统进水水质得到了改善,到2007年10月20日预处理工程调试结束时,CASS出水已达到《污水综合排放标准》(GB8978-1996)表4中一级标准。2007年12月22日黄霉素、阿维菌素项目废水处理工程已通过当地环境保护行政主管部门组织的建设项目竣工环境保护验收。

7 结语

(1)采用“微电解—催化氧化”工艺预处理抗生素生产高浓度废水能达到较满意的效果,抗生素废水药物效价去除率95%~98%、COD平均去除率77.8%、SS平均去除率96.7%、氨氮平均去除率52.0%。预处理工程的实施,实现了废水生化处理最终出水水质各污染物浓度达到《污水综合排放标准》(GB8978-1996)中一级标准;

(2)预工程总投资235万元,吨水投资7833元;运行费用8.34元/m3。

[1]秦向春,陈繁忠,叶恒朋,等.超高浓度抗生素废水预处理试验[J].环境工程,2006,24(2):20~22.

[2]陈婷婷,崔兆杰,张成禄.铁-氧电池法预处理头孢类抗生素生产废水[J].工业水处理,2007,27(2):23~25.

[3]杨 挺,张小平.生物铁-接触氧化组合技术处理抗生素制药废水[J].环境污染与防治,2005,27(6):460~461,464.

[4]相会强.改性粉煤灰在抗生素废水脱色中的应用[J].工业用水与废水,2005,36(1):48~50.

[5]赖 鹏,赵华章,王 超,等.铁炭微电解深度处理焦化废水的研究[J].环境工程学报,2007,1(3):15~20.