车铣复合实践教学探索

信丽华, 宋震宇, 黄何伟

(上海工程技术大学 工程实训中心,上海 201620)

车铣复合实践教学探索

信丽华, 宋震宇, 黄何伟

(上海工程技术大学 工程实训中心,上海 201620)

车铣复合加工可以通过零件的一次装夹,实现车削、铣削、钻孔等多种不同工艺的加工,免去了工序间工作的搬运和储存,节约了作业周转时间,减少了零件重复定位的误差,从而提高了加工的形位精度。近年来车铣复合加工技术已成为是机械加工领域发展最迅速的先进加工技术之一。文章以数控车铣复合加工法兰盘等典型零件的教学为例,阐述了本校工程实训中心针对培养“卓越工程师”的学生过程中,以项目为驱动进行实践教学的方法,培养学生实际操作先进机械加工设备的动手能力,增强了学生对数控加工技术的理论知识的掌握和理解。

数控车铣复合加工; 卓越工程师; 加工中心; 实践教学

0 引 言

随着人们生活需求的变化,针对产品的技术和质量的要求越来越高,产品的研发和生产周期也越来越短。在机械加工领域体现为零件的加工精度要求越来越高,加工时间要求越来越短。某些复杂零件需要经过车、铣、钻、磨等多次机械设备加工才能达到图纸要求的精度,有没有可能零件一次装夹后就能完成全部的机械加工?这就提出了复合加工的要求。复合加工机床就是通过零件一次装夹就能完成多种机械加工工序的设备[1]。数控车铣复合机床是目前最主要和最成熟的一种复合加工设备,通常是在数控车床的基础上实现平面铣削、钻孔攻丝、铣槽等铣削加工工序,具有车削、铣削以及镗削等复合加工功能,能够实现工件一次装夹、全部完工的加工理念[2]。

基于目前国内劳动力成本普遍上涨,大环境压力下的对节能减排的迫切需求,以及国外需求长期疲软,这将促使我国制造领域的新一轮产业升级[3]。新一轮的产业升级必将由技术密集型产业代替劳动密集型产业。这种转型将会极大地增加高效、精确的数控复合机床的市场需求。培养懂数控车铣复合加工等技术的复合型人才已成为以后高校培养人才的方向之一,因此教育部门提出了“卓越工程师”培养计划。

我校针对“卓越工程师”培养计划中,将“现代制造技术”列为必修课程之一,其中既有数控加工技术的基础理论知识教学、又有实际操作技能实习教学。学生通过这门实践课程的学习后,可以掌握现代数控加工技术的基础理论知识,并能够通过实际零件的加工操作了解和熟悉现代先进机械加工设备的操作和加工工艺。在我校的《现代制造技术》的实践教学中目前安排了一天的教学时间(6学时)针对数控车铣复合加工技术作教学。

1 车削复合加工简介

车铣复合加工技术不是简单的将车削和铣削两种加工方法合并到一台机床设备上,而是现在数控技术得到极大发展的条件下产生的一种新的金属切削技术,它是利用车削和铣削的合成运动来完成各类零件的加工[4-5]。简单的说,车铣复合加工是利用铣刀旋转和工件旋转的合成运动来实现对工件的切削加工,使工件在形位精度、加工零件表面质量等多方面达到设计和使用要求的一种先进切削加工方法[6]。

数控车铣复合机床的加工方式简单的可分为车削和铣削两种。根据工件旋转轴线与刀具旋转轴线相对位置的不同,车铣复合加工又可分为轴向车铣加工、正交车铣加工以及一般车铣加工[7-8]。轴向车铣加工由于铣刀与工件的旋转轴线相互平行,因此它不但可以加工外圆柱表面,也可加工内孔表面。正交车铣加工由于铣刀与工件的旋转轴线相互垂直,在内孔直径较小时它不能对内孔进行加工,但在加工外圆柱表面时铣刀可以采用较大的纵向进给进行加工,因此,在加工外圆柱表面时数控车铣复合机床效率较高[9-10]。

数控车铣复合机床通过四轴联动可以加工出相对复杂工件,特别是对于较长的轴类零件(长度2 000 mm以上的轴类),带有螺旋槽或其他特殊曲线槽,通过一次装夹可完成零件的车铣复合加工,极大地提高了加工效率,改善了零件的加工精度[11]。

车铣复合加工中心既可完成车削的多道工序,又能完成铣、镗、攻丝等多种工序,好似把一台数控车床和一台中小型加工中心复合在一起[12]。体现了工件在一次装夹中完成大部分或全部加工工序,从而达到减少机床和夹具,免去工序间的搬运和储存,提高工件加工精度,缩短加工周期和节约作业面积的目的[13]。

我校实习所采用的车铣复合加工机床是采用Mazak数控系统的斜床身结构的车铣复合加工机床。配备了一个12刀位的转塔刀架,可以装夹车刀,铣刀、钻头和丝锥等多种刀具,而且机床采用双主轴,并且主轴具有数控精确分度的C轴功能,机床性能和精度足以满足目前教学需求。

下文将以此机床设备教学加工典型的法兰盘类零件来说明车铣复合加工的教学。

2 车铣复合加工的教学

尽管复合加工具有常规单一加工无法比拟的优势,但实际上目前在我国机械制造领域里车铣复合加工的利用率并未得到充分发挥。其关键原因在于车铣复合加工在我国机械制造领域的应用时间还很短,适用于各种零件的车铣复合加工工艺、数控编程技术、后置处理以及仿真技术尚处于发展应用阶段[14]。懂得车铣复合加工工程技术人员还很少,针对这一块的应用研究还处于摸索阶段。因此用必要培养等多的懂得车铣复合加工等现代加工技术的复合型技术人才,加大对现代加工技术的应用研究。

2.1 车铣复合加工教学的目的

让学生了解车铣复合加工中心在现代制造领域中的地位与重要性;了解车铣复合加工中心的结构、原理及特点;了解车铣复合加工机床操作和基本加工工艺。

2.2 教学内容

我校的《现代制造技术》实习课程中车铣复合加工中心共安排6学时,由于这类高端数控设备价格昂贵,设备数量也较少,所以都采用分成5~8人/小组的形式进行实习,以充分保证学生对设备的操作时间。

由于Mazak数控系统采用的是会话式CNC编程方式,相对之前的人工编写CNC的G代码已经方便快捷很多了。只需要熟悉操作面板的使用,不必要记那些G代码的含义,就可以很快的编写一个零件的CNC加工程序。并且这套数控系统自带仿真程序,可以针对之前使用会话式CNC编写的程序做验证,并且也可以实时显示模拟加工过程中刀具的加工时间、负载、切削条件等,对修改CNC加工程序提高加工效率、减少主轴负载和刀具磨损提供了直观的依据。

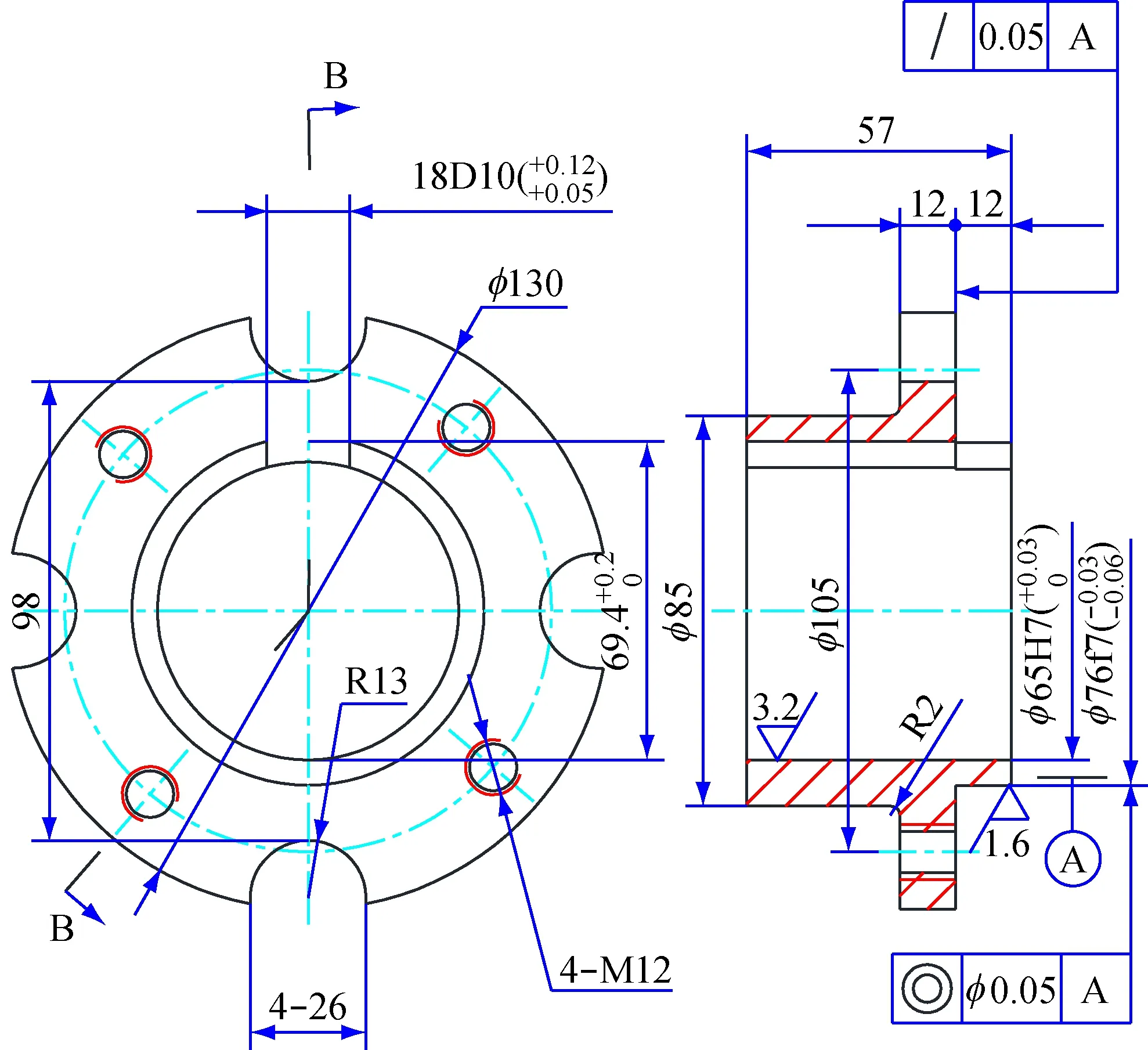

在教学过程中,改变了之前让学生制作结构简单,样式单一的试棒类零件,而是提供了以下四类比较适合车铣复合加工的零件:① 轴类零件,例如万向联结轴;② 盘类零件,例如法兰盘(见图1);③ 套类零件,例如尾座套筒等;④ 其他类零件,例如花键等。

这四类零件由学生自由挑选,以提高学生的动手操作的兴趣。

2.3 车铣复合加工教学的重点

教学中首先要重点突出车铣复合加工工艺的教学。与常规加工设备不同的是,一台车铣复合加工机床实际上相当于一条小型的生产线。如何根据零件工艺特性和车铣复合加工的工艺特点来制定合理的工艺路线、工件定位方法和选用合理的刀具是实现高效精密加工的关键。

工序集中是复合加工最为鲜明的工艺特点。因此,科学合理的工艺路线是提高车铣复合加工效率和精度的关键因素。以图1的法兰盘为例,以前的基本加工工序是:车削零件装夹→车削粗加工Φ85mm的外圆→夹住Φ85mm的外圆→粗车外部轮廓→精车外部轮廓→钻底孔→车削Φ67mm内孔→铣削装夹→铣削加工槽和半圆开口等→钻削装夹→钻螺纹底孔→螺纹孔攻丝。而采用车铣加工中心不仅可以通过一次装夹完成上述工艺的全部加工,而且当采用长棒料进行加工时还可以通过锯断、自动送料等功能实现此法兰盘的批量生产,整个过程无需人工干预可以全部自动完成。其工艺设置可采用如下方式:主轴装夹棒料→粗车外部轮廓→精车外部轮廓→钻底孔→车削Φ67mm内孔→铣削开槽和半圆开口等→钻螺纹底孔→螺纹孔攻丝→零件切断。可以看出,一次装夹即完成全部叶轮加工工序,加工效率及精度可以得到大幅提高。

图1 法兰盘的零件加工图

对于具有双刀架的车铣加工中心,双刀塔的设备都具有双通道的控制系统,上下刀架可单独控制,同步加工可以通过代码中的同步语句来实现。为充分发挥设备的加工能力,可以在加工条件允许的前提下,通过双刀架的同步操作实现零件的多个工序同时加工。为实现这些功能,需要在前期工艺设计的时候对工艺方案进行系统深入的研究,确定工艺路线的串行和并行顺序,并通过对加工程序的合理组合实现上述功能。

在实践教学中要强调车铣复合加工仿真模拟的必要性。由于车铣复合加工机床的运动部件多、功能复

杂,加上加工的零件结构也比较复杂,如不及时进行加工仿真模拟,可能损坏工件,甚至损坏刀具等加工设备。因此程序编制完成后加工仿真就显得尤为重要。

3 结 语

车铣复合加工技术的先进理念是提高产品质量和缩短产品制造周期。因此,这种技术在军工、航空、航天、船舶以及一些民用工业领域中的应用具有相当的优势。后续车铣复合加工技术的应用将会越来越广泛,并朝着更高的精度、更高的效率、更广的工艺范围和模块化方向发展[15]。

[1] 张晓宁.国家级实验教学示范中心建设状况[J].实验室研究与探索,2009,28(10):85-88,161.

[2] 王华侨.数控车铣复合加工中心典型设备选型对比应用[J].金属加工,2012(23):33-35.

[3] 易逢春.采用车铣复合加工提高生产率[J].金属加工,2013(21):42.

[4] 陈循介.世界机床技术新热潮-复合化提高效率[J].精密制造与自动化,2004(1):4,11.

[5] 孟玲霞,郑 军,李忠刚.面向应用创新型人才培养的数控电火花线切割实践教学改革[J].实验室研究与探索,2011,30(11) :119-121.

[6] 杨金林.数控实践教学的改革与探索革[J].现代制造工程,2006(5):45-46.

[7] 花向红,邹进贵,许才军,等.实验教学示范中心实验队伍建设的实践与思考[J].实验室研究与探索,2010,29(2):85-87.

[8] 雷 辉,李永祥,刘自然.机械类专业实验创新模式的构建与实践[J].中国大学教育,2010(6) :75-77.

[9] 张 婕,张钟彦,牛 骁.开放式实验教学模式[J].实验室研究与探索,2008(9) :136-137,146.

[10] 李德珍,李宪凯.五轴车铣复合加工技术的现状与发展趋势[J].航空制造技术,2009(12):80-84.

[11] 曾小彬.深化实验实践教学改革 提升应用型人才培养质量[J].实验室研究与探索,2010,29(2):1-3.

[12] 沈剑敏,陈 强,管利萍.培养大学生创新实践能力的探索与思考[J].实验室研究与探索,2009,28(10) :104-105,152.

[13] 杨雪荣,成思源,马登富,等.基于三坐标测量机实验教学的探索与实践[J].实验室研究与探索,2011,30(11):112-115.

[14] 廖庆敏,秦钢年.建立开放实验室提高学生的实践能力和创新能力[J].实验室研究与探索,2010,29(4):162-165.

[15] 冯 澍.高校工科类学生数控实践教学研究[J].广东技术师范学院学报,2007(7):131-133.

The Practical Teaching Exploration of CNC Turn-milling Machining

XINLi-hua,SONGZhen-yu,HUANGHe-wei

(Engineering Training Center, Shanghai University of Engineering Science, Shanghai 201620, China)

The turn-milling machining can complete turning, milling, drilling and other processing in one clamping, it omitted the part handling and storage, and saved the turnover time of the component processing, and reduced the error of part repeat-positioning, so it insured the form precision of processing parts. In recent years the turn-milling machining has become the one of the most rapidly-developing advanced machining technologies. For an example based on training the CNC turn-milling machining typical flange part, there was an practice teaching method for project management of excellent engineer training in SUES’s engineering training cente, it can train the students’ practical ability of advanced mechanical processing equipment, and enhance the students to master the theoretical knowledge of CNC machining technology.

CNC turn-milling machining; excellent engineer; machining centre; practical teaching

2014-11-15

上海工程技术大学实践教学建设项目(p201424003)

信丽华(1977- ),女,辽宁开原人,工程硕士,工程师,主要从事数控加工技术研究。

Tel.:021-67791246; E-mail:ixlh@sina.com

G 642.0

A

1006-7167(2015)05-0211-03