差动变压器在脚踏主令控制器中的应用

胡万玉

(天水电气传动研究所有限责任公司,甘肃 天水 741020)

1 概述

差动变压器以其结构简单、良好的环境适应性、灵敏度高、测量精度高、线性度好、输出稳定且输出曲线光滑以及驱动力小等特点,广泛应用于电子技术各种线位移的测量与转换、仪表仪器以及传感器技术当中。本文介绍一种差动变压器在给定线性位移的情况下输出一定的可控电气量,从而实现主令控制的应用。针对设计制造、试制调试的过程中出现的各种问题,分析了差动变压器的零点残余电压产生的原因和对实际电气控制的影响,以及差动变压器的几何形状尺寸、电和磁的各种参数的对称性对零点残余电压的影响。

2 差动变压器的结构与工作原理

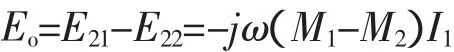

差动变压器的工作原理是将非电量的位移变化变换成线圈的互感变化,它本身是一种互感式变压器。当变压器的互感量随位移的变化而变化时,输出电压将相应发生变化。常用的螺旋式差动变压器由衔铁、一次线圈、二次线圈和线圈骨架组成,如图1所示。一次线圈作为变压器激励用,二次线圈由两个结构参数与电气参数相同的线圈反相串接而成,二次线圈因互感产生感应电势。其感应电势的理论计算如下:

输出电势总和为:

图1 差动变压器结构与原理

当衔铁处在中间位置时,若两个二次线圈参数及磁路尺寸相等,则 M1=M2=M,可得 E0=-jω(M1-M2)I1=0。

当衔铁偏离中间位置时,M1≠M2,变压器处在差动工作状态,M1=M+ΔM M2=MΔM,一定范围内差值ΔM与衔铁轴向位移X成正比,在负载开路的情况下,其输出电势为:E0=-jω(M1-M2)I1=-jω[(M+ΔM)-(MΔM)]I1=-jω2ΔMI1=-jω2ΔMEi/(R1+jωL1)。其中M1、M2分别为一次与二次线圈之间的互感;L1、R1为一次线圈的电感和电阻;Ei为一次线圈的激励电压;E21、E22分别为两个二次线圈的感应输出电势;E0为差动输出电势;X轴上示出衔铁偏离中心位置的距离。其输出电势与衔铁位移之间的关系如图2所示。

图2 差动变压器的输出特性

3 差动变压器在脚踏主令控制器中的应用

脚踏主令控制器是一种应用于石油电控系统中的电气控制器件,该器件是操作人员通过脚踩踏板的方式,使一组四杆机构在一定范围内运动,带动一个偏心的凸轮机构转动,传递给差动变压器的衔铁产生一定的线性位移,差动变压器由于衔铁的位移而输出相应可控的电气量,从而实现了电气控制的要求。该器件的电气性能要求为输入50Hz、220V 交流电压,当脚踏板在 0-26°范围内转动时,输出电压能在0-18V范围内均匀变化。

脚踏主令控制器的结构形式如图3所示。脚踏板2一端开启,另一端穿套在两端装有轴承的踏板轴6上,可绕轴旋转并通过复位弹簧5复位。脚踏板2的初始位置及角度行程通过踏板调节螺母4调节并锁紧,脚踏板2通过四杆机构3与凸轮轴8相联,偏心凸轮7通过键连接固定在横穿于基座9的凸轮轴8上,基座9与脚踏座1、圆筒17相联,形成一密闭腔体,凸轮机构与差动变压器安装在腔体中。衔铁部件10前端是一头部嵌有可转动滚珠的圆柱体,该圆柱体与通过螺钉连接于基座9的支撑件11的沉孔面形成可动配合,衔铁通过螺纹连接于圆柱体上,在衔铁弹簧12作用下可自由作往复运动;衔铁部件10通过滚珠与偏心凸轮7边缘紧贴,可减小摩擦,使得衔铁驱动灵活;绕组13的一端卡在支撑件11的凹槽里,另一端用设有凹槽的压板14通过固定螺杆压紧;外壳是前端与支撑件11螺纹连接、后端有底盖15的圆筒17,进出线通过固定在底盖15上的电缆引入装置16引入。该器件结构简单、紧凑,外壳材料为不锈钢或黄铜、钢材经过表面光亮镀镍处理,外观精致,各螺纹连接处均设有密封圈,外壳防护等级可达到IP44以上。

图3 脚踏主令控制器结构图

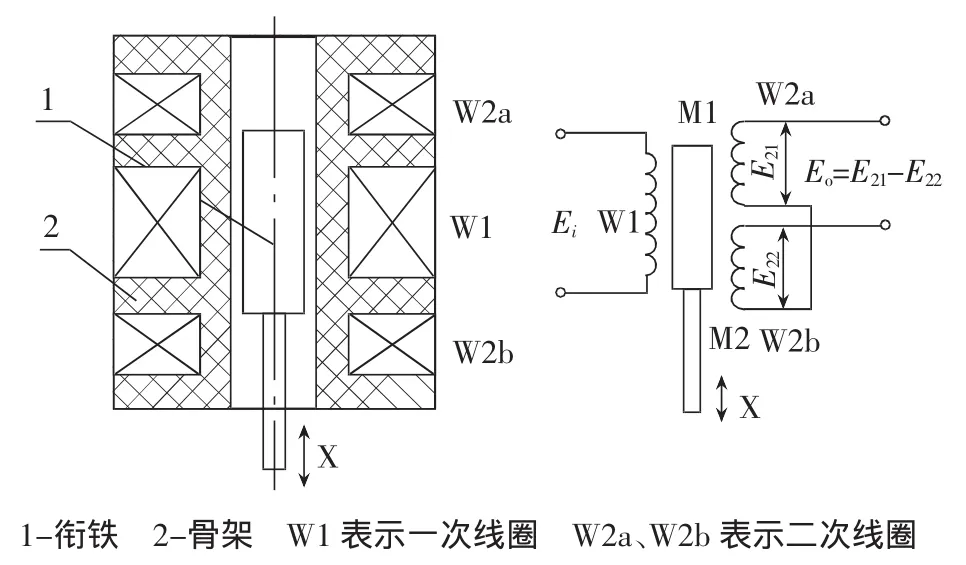

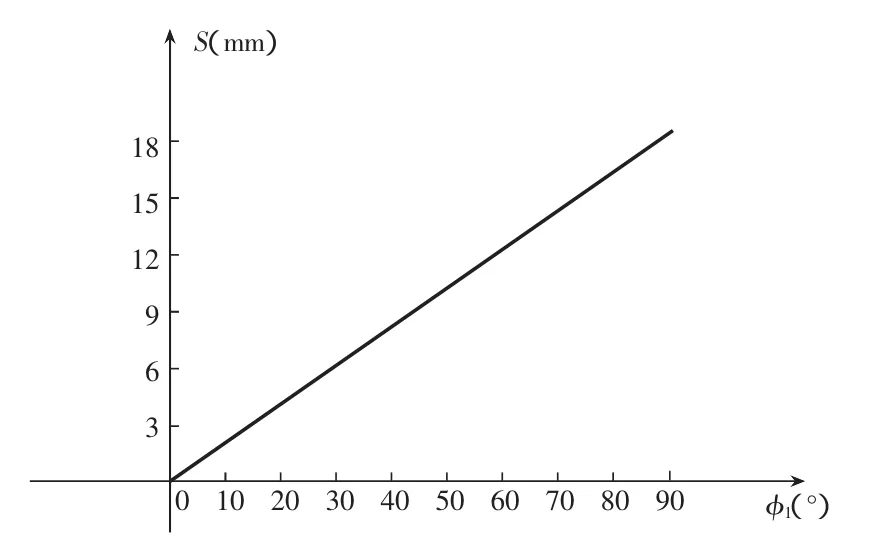

该器件的四杆机构3和偏心凸轮7的设计应满足图4所示的脚踏板与凸轮轴的传动特性和图5所示的凸轮机构的输入特性要求,当脚踏板0-26°范围内转动时,凸轮轴可在0-90°范围内转动,衔铁的位移在0-18mm范围内呈线性变化。

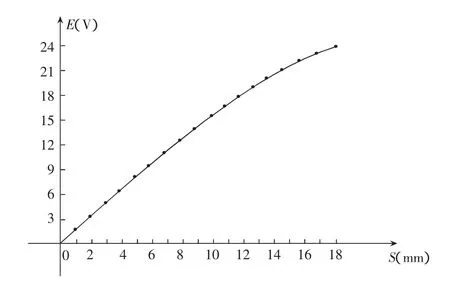

使用时,当脚踏板2踏下角度φ时,凸轮轴8转过角度φ1,衔铁部件10在偏心凸轮7的推动下,带动衔铁在线圈轴线方向产生相应的线位移S,从而两副边线圈中产生感应电压差E,其输出电压E与位移S关系如图6所示,接近线性关系。因此,其输出电压E与转角φ基本成线性关系,能满足设计要求。

图4 脚踏板与凸轮轴的传动特性

图5 凸轮机构的输入特性

图6 脚踏主令控制器的输出特性

4 应用中容易出现的问题及解决方法

理论上,当差动变压器衔铁处于线圈中间位置时,两个二次线圈的感应电压应该大小相等,方向相反,输出合成电势应为零。但实际上由于多种因素的影响,使输出仍有不平衡电压,此电压称之为“零点残余电压”。由于零点残余电压的存在,使得该主令控制器的输出调零成为一个关键性问题。

零点残余电压是由差动变压器电和磁的各种参数不对称产生的。这些因素中除差动变压器两副边线圈的几何形状尺寸、绕组匝数、线径等电的参数以外,磁回路的对称性也是一个非常重要的因素。

在实际使用中,该主令控制器对零点输出电压要求虽不是特别精确,只要求在≤0.2V范围内即可,但在最初的试制过程中零点最低输出在0.6-3V范围内均出现过,从调试整改的过程中发现,主要原因有以下两方面。

(1)电方面的影响

虽然在设计上可以对线圈的各种参数要求完全对称,但在制造和工艺上是很难实现的。调试中发现,存在着因线圈的不对称而造成零点输出电压偏高的现象。在测试时发现,如果将线圈调头安装,再调最低零点输出电压,其值与调头前最大可以相差约0.6V左右。这说明由于线圈加工中的误差会产生较大的零点残余电压。

(2)磁方面的影响

起初设计,线圈前端的支撑件11采用经镀镍处理的黄铜(材质H62)材料,后端压板14采用酚醛层压绝缘布板,底盖15采用经镀镍处理的黄铜(材质H62)材料,圆筒17为不锈钢材料,基座9采用普通铸钢,经表面镀镍处理。其零点输出电压竟高达3V左右,经分析发现,由于支撑件11和压板14均为非铁磁性材料,且形状尺寸差异较大,造成磁路的不对称,从而产生零点输出电压偏高较大的现象。而底盖15、圆筒17及基座9等部件对输出的影响则不大。将支撑件11和压板14均采用铁磁性不锈钢材料(材质如1Cr13),且对尺寸调整到近似对称,其零点输出电压可调整达到0.2V以内。从上述过程可以看出,磁路的不对称也是产生较高的零点残余电压的一个重要因素。

另外,在更高精度要求的使用中,还可以采用对输出电压进行电气补偿的办法,如加适当的电阻、电容或加反馈电路进行补偿,其方法很多,这里不再赘述。还可以采用增减线圈匝数的实验方法来调整零点残余电压,理论上是可行的,但实际操作比较繁琐。

5 结束语

由采用差动变压器原理设计制造的几种类似的控制器件的实际使用情况来看,其性能的稳定性、重复性都比较好,由于器件采用了差动变压器的电磁感应方式,不产生摩擦,无磨损,安全可靠,使用寿命长,在石油钻机和矿井提升机的电气控制系统中取得了很好的应用效果。

[1]谭祖根,李忠德.检测自动化[M].北京:机械工业出版社,1988.

[2]卢肇英译.传感器及其应用[M].北京:中国铁道出版社,1984.

[3]马西秦.自动检测技术(第3版)[M].北京:机械工业出版社,2009.