基于EDEM和ANSYS Workbench加料机混料过程的研究

周重凯,黄亚宇,李 俏,倪 立

(昆明理工大学,云南 昆明 650500)

在制作香烟的过程中,烟丝的整丝率是评价卷烟烟丝的重要物理特性。如雷诺公司采用长丝率(>1.68 mm)、中丝率(0.85~1.68 mm)和碎丝率(<0.85 mm)来表示烟丝结构[1],国内以整丝率(>2.50 mm)和碎丝率(<1.0 mm)来表示[2]。然而,烟丝与香料在滚筒中混合时,混合均匀度以及混合过程对烟丝的破坏程度,直接制约着生产效益;因此,滚筒的旋转速度、倾斜角度和筒内耙钉的数量等相关信息都会影响烟丝的质量,对烟丝在滚筒中受力的分析至关重要[3]。

1 加料机混料过程仿真

1.1 加料机滚筒参数设置

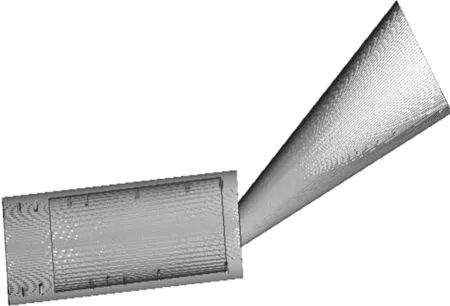

图1 倾角为5°的滚筒模型

从某烟厂实际考察后,发现加料机的内部混料效果展示的不明显,为了充分模拟其内部结构以及滚动过程中烟叶的混合过程,现应用离散元软件EDEM进行动态仿真。为了筒内的混料成分顺利滚出,现将滚筒倾角设计成5°,再设置其旋转的速度分别为20和30 r/min,这样可以通过一定数量的烟丝的整丝率来确定最佳的转动速度[4]。设计的倾角为5°的滚筒模型如图1所示。

1.2 滚筒内混料情况动态仿真

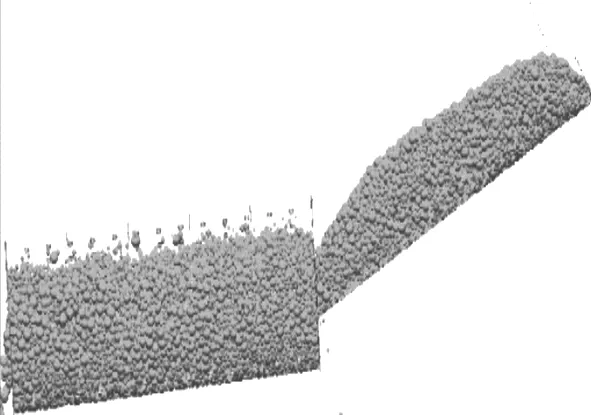

图2 倾角为5°时滚筒内的混料分布情况

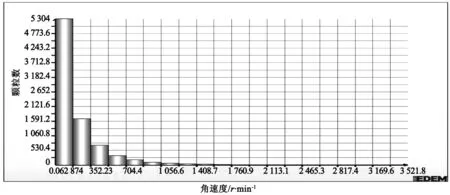

在EDEM软件中进行动态仿真,加入模拟的烟叶进行滚动。当滚筒倾角为5°时,滚筒内混料的分布情况如图2所示。通过仿真,将现实生产线中滚筒的真实混料情况进行了可视化处理,从而为今后研究滚筒内部情况提供了一种新的方法。混料滚筒在实际工作中,其内部情况比较复杂,不易观察和分析。现通过离散元软件EDEM进行仿真研究,能够充分地将其内部混料速度情况及受力情况分析出来,为提高滚筒效率提供设计参考[5]。转速分别为20和30 r/min时,滚筒内颗粒转速的分布情况如图3所示。

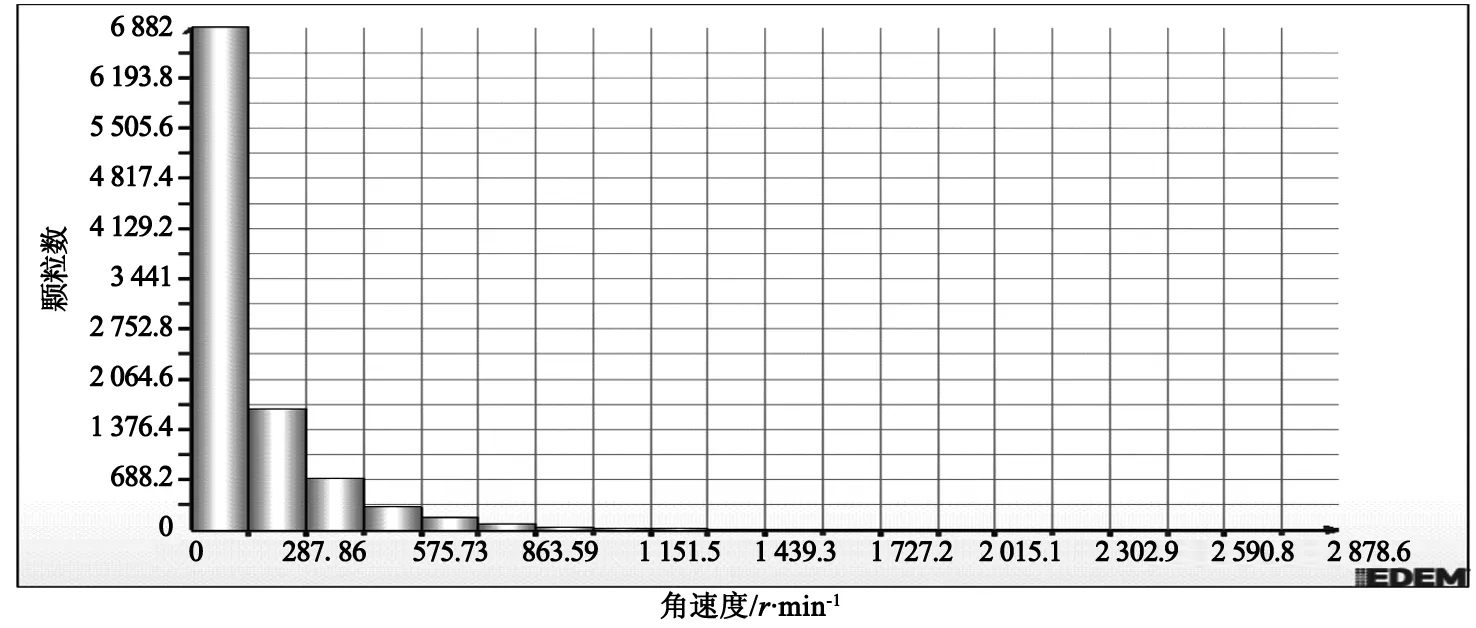

a)滚筒旋转速度为20 r/min

b)滚筒旋转速度为30 r/min图3 滚筒内颗粒的速度分布情况

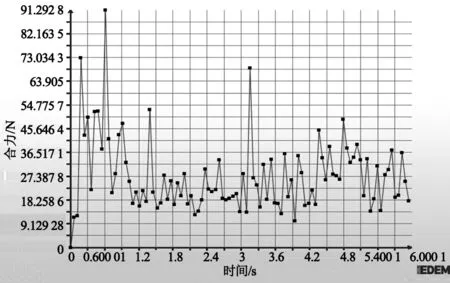

由图3可知,在转速较高(30 r/min)的情况下,筒内颗粒的数目变化不明显,但是转速增加,滚筒其中混合颗粒的受力情况会发生很大的变化。为了保证烟叶的整丝率,必须对烟丝进行受力分析,将滚筒转速设计在烟叶能够承受的受力范围内,这样在保证效率的过程中,同时提高了生产质量[6]。整个过程的受力情况如图4所示。

图4 颗粒模型在运动仿真过程中的受力

由图4可知,颗粒的平均受力情况随着滚筒的速度逐渐增加而增加, 由于受到混料筒的旋转使得烟丝模型在筒壁内的方向力增加,从而受到的筒内壁摩擦力增加,以及烟丝颗粒直接的作用力会增大,使得烟叶模型发生受力变形。

颗粒在滚筒内运动过程中,其受力情况是变化的。当受到最大力的作用时,会出现破碎的现象,这是在整个生产过程中不可避免的现象。为了减少这种破坏现象,保证颗粒模型的完整率,需要对颗粒模型的受力变形情况进行分析,再根据其本身的材料属性,确定其滚筒的最适合的转速。

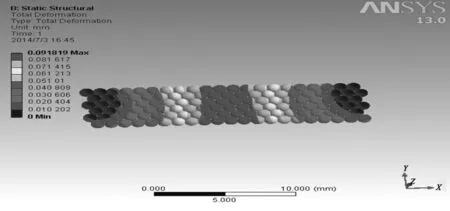

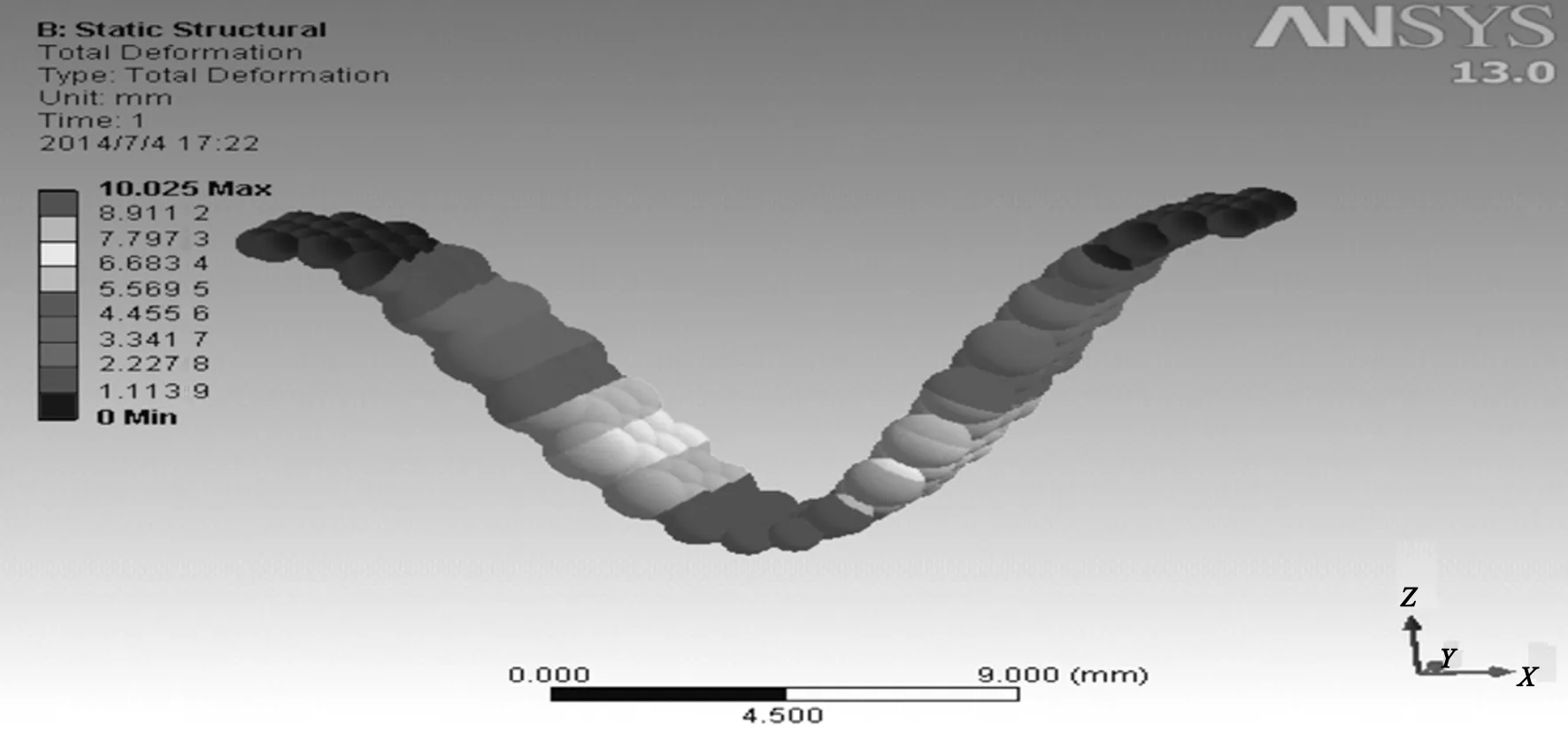

1.3 烟叶建模及受力分析

根据在EDEM软件中粘结的颗粒模型,建立烟叶在ANSYS Workbench软件中的模型。通过上述分析的受力情况,对烟叶纵向和横向2个方向进行受力分析,得出烟叶的变形情况,观察其是否满足其弹性变形量。设置其受力情况为25 N,其纵向和横向的变形情况分别如图5和图6所示。

通过对模型的分析可知,在此受力情况下,能够最高效率地保证整丝率,提高产品的合格率,为实际的加工操作过程提供了可靠性依据。

图5 烟叶模型纵向受力变形图

图6 烟叶模型横向受力变形图

2 结语

通过以上分析,可以得出下述结论。

1)加料机滚筒部分内部情况运动过程不易观察,且较为复杂,用EDEM软件进行动态仿真,实现了内部结构的可视化,为今后的研究提供了一种方法和途径。

2)为了保证一定的整丝率,应用软件ANSYS Workbench对模型进行了分析,依据烟丝的弹性变形情况,确定了滚筒在转速为20 r/min时整丝率最高,这是保证卷烟质量的关键环节之一,为进一步优化制丝工艺参数提供了理论依据。

[1] Reynolds R J. Tyler Ro-tap cut filler sieve analysis[J]. Quality Assurance Manual, 1999(6):13-14.

[2] 中国国家烟草专卖局. YC/T 178—2003 烟丝整丝率、碎丝率的测定方法[S]. 北京: 中国标准出版社, 2005.

[3] Ashok G, Denis S Y. Mineral processing design and operation[M]. Holland: Elsevier, 2006.

[4] 朱文魁,李斌,温若愚,等. 工业中试装置中烟丝的滚筒传输特性[J]. 烟草科技,2011(7):10-14.

[5] 杨美丽. 不同工艺参数对烟丝质量影响的研究[J]. 科学之友, 2012(8):144-146.

[6] 胡国明. 颗粒系统的离散元素法[M]. 武汉: 武汉理工大学出版社, 2010.