气体泄漏检测新方法的研究进展

, 东颖,

(北京理工大学 自动化学院SMC技术中心, 北京 100081)

引言

现代工业和生活中广泛使用了用于存储和输送压缩气体的压力容器以及管道等,气密性是这些设备质量和安全的重要指标之一。对具有容器性质的产品来说,其密封性能直接决定了产品质量的好坏,如果使用了泄漏量超过允许范围的产品,不仅会影响产品的性能, 严重时还会导致火灾、爆炸、有害气体泄漏等严重后果[1,2]。因此气体泄漏检测极其重要,为了最大程度的在泄漏发生时降低损失、减轻泄漏事故的危害,需在泄漏发生后立即检测出来,并且能够指明泄漏发生的位置,估计出泄漏量的大小[3,4]。随着科学技术的进步和发展,工业生产对设备气密性的要求越来越高,气密性检测的新方法、新理论随之不断涌现[5]。本研究对国内外气体泄漏检测技术的发展历史和发展现状进行了整理和归纳,并对红外气密性检测和超声波气密性检测这两种新兴的气体泄漏检测的技术的发展历史和现状进行详细阐述。

1 气体泄漏检测技术的国内外发展现状

1.1 气体泄漏检测技术的发展

气密性检测技术发展至今大致经历了依靠经验的人工观测、以信号处理和数学建模为基础的自动检测以及基于多源数据融合的智能诊断定位三个阶段。

20世纪中期以前,泄漏检测手段受到计算机和传感技术发展不完善的严重制约,众多国内外生产厂家大都采用湿式检测法[6],例如:玻璃U管法和水没法,这种方法不需要操作人员较高的技术,且不需要配备特殊设备,但由于人的主观性因素的影响很容易产生误判且需要事后处理,从而增加了工人的工作强度和检测所需的费用。

20世纪90年代初,干式检漏法逐渐成熟,开始代替传统的湿式检测法,一些相应的检测装置陆续问世[7]。干式检漏法是根据气体的泄漏将引起被测件内气体质量减少,这样必然引起被测件内气体的一些参数发生变化,从而根据这些参数的变化判断出泄漏量。常用的有流量法和压力响应法,易实现自动化测量,但容易受温度影响和容器形状影响,需要进行补偿。

上述方法一般采用空气作为检测介质,对于某些特定情况可以是其他气体,如六氟化硫、氮气、氦气等。基于卤素和稀有气体的干式检漏法具有很高的精度,检漏率可以达到10-9Pa·m3/s,对密封性要求很高的被测对象是非常适合的[8]。但这种检测方法除设备投入、运行费用比较高外,检测效率低下无法实现在线检测,并且当容器体内残留的惰性气体除不尽时,会在一定程度上影响检测精度,因此限制了其在工业现场中的应用[9]。

早期的气密性检测主要用于管道泄漏检测和汽车制造业[10-12]。进入21世纪,随着电子信息技术的飞速发展,气密性检测的应用领域越来越广,从管道泄漏检测到航空航天及汽车制造业逐渐拓展到了一般日用品、家用电器、食品包装、医疗器械、建筑等行业[13-16]。

1.2 气体泄漏检测技术现状

根据工件的类型和密封性能要求不同,常用的气密性检测方法除湿式检测法外还有压力变化法[17]、流量法[18]、质谱法[19]、红外热成像法[20]、超声波法等等[21]。各种气密性检测方法如表1所示。

泄漏检测主要的检测要素包括:泄漏有无判断、泄漏点定位、泄漏量测量。下面从这三个方面分别比较常见的几种泄漏检测方法。

泄漏有无判断:所有的泄漏检测方法均能进行基本的泄漏检测,但是其检测的效率和检测手段的复杂性均有不同。压力变化法根据待测容器的大小测量时间从几十秒到几分钟不等,直压式检测精度低,价格便宜。而差压式与流量式检测精度高,价格相对也较高。气泡法反应速度快,但是其检测方法复杂后期处理麻烦,同时还不具备自动化检测的功能。流量检测法检测进出口的流量差别需要时间较长,不能做出及时的判断。氦质谱检测法检测效率高但设备复杂价格昂贵,同时对待测物体的体积大小有要求。红外检测和超声波检测是新兴的检测方法都具有效率高,方法便捷等优点。

泄漏定位:压力变化法、氦质谱检测法都不具备泄漏点定位的功能,传统的气泡法和新兴的检测手段包括红外检测法和超声波检测法均具有泄漏点定位检测的能力。但是气泡法定位精度较低,红外检测设备投资大且容易受现场环境噪声的干扰,这两种定位方法都不适合大规模推广。

泄漏量检测:压力变化法、气泡收集法均能检测出泄漏量的大小,压降法可以检测出的最小泄漏率为10-3Pa·m3/s,气泡法可检测出的最小泄漏率为10-5Pa·m3/s。 氦质谱检测法是高精度泄漏检测方法,其可检测的最小泄漏率为10-9Pa·m3/s。红外检测法可检测的最小泄漏率为10-5Pa·m3/s,超声波检漏法可以检测到的气体最小泄漏率为10-4Pa·m3/s。虽然超声波检测方法检测的最小泄漏量低于氦质谱检测方法和红外检测方法,但其设备简单成本低且操作方便,在一定工况下有很大的应用空间。

根据比较,应用气泡法、水压法、涂抹法等检测方法在满足高精度、高效率的生产需求方面显得力不从心。而基于泄漏量相关参数检测如压力法、流量法等不能测试泄漏的全部参数,基于气体分析的检测如氦质谱检测法、卤素检测法等存在检测仪器价格昂贵的问题。产品生产厂家需要高效、简便、智能的气体泄漏检测设备,使用传统的泄漏检测方法不能满足许多厂家的生产要求,而使用昂贵的检测设备对厂家来说也是不小的开销,因此需要性能价格比较好、自动化程度高的新型检测设备对容器的泄漏量进行检测。超声波气体泄漏检测技术和红外检测技术在可以满足检测精度的前提下,易操作、造价合理,在工业中有广泛应用前景。是泄漏检测方法发展前景比较好的两种方法。

表1 气体泄漏检测常见方法的比较

2 超声波气密性检测方法及测试仪器

2.1 超声波气密性检测现状

美国的Paul Shuttleworth等人利用气体泄漏耦合超声测量方法来进行管道厚度的测量[23];美国的Javid Huseynov等人利用分布式超声传感器来对气体泄漏进行定位[24];Niels P等人应用基于波方程的图形技术对泄漏超声进行了研究[25,26];美国的Bartoli等人利用气体泄漏超声来测量多线程肌腱的压力损失[27];日本的Hoshino等人利用超声波的方法对沉船的油泄漏进行了测量[28];Strohal通过大量的实验分析给出了射流噪声中心频率、泄漏孔射流速度以及泄漏孔径之间关系的经验公式[29]。

国内最早的气体泄漏超声波检测仪见于1989年,东南大学开发了一套高灵敏度超声检测仪,能在1 MPa 的压差下,6~8 m外测量出0.1~3 mm的泄漏[30,31]。中南工学院设计了一种超声波检漏仪,能够在150 mm左右、0.1 MPa的压力下对0.1 mm的泄漏孔进行测量[32]。针对系统要求压差过大的情况,西安电子科技大学采用了双探头加减法器的方法,能在1.23 m处对0.4 mm的泄漏进行测量,而压差仅需要0.023 MPa,在0.03 m处测量时最低压强可达0.002 MPa[33]。上海交通大学于2005年首次加入了泄漏量计算的功能,在距离泄漏孔100 mm处,可检测出小孔直径为0.08 mm,压力为20 kPa,40 mL/min空气的泄漏量[34]。北京理工大学气动技术中心提出了阵列式多超声波换能器气密性检测方法,并研制了超声波气密性检测仪,在泄漏判断、泄漏定位、泄漏估算上有了明显的提高。

2.2 超声波气密性检测理论

1) 气体泄漏产生超声波原理

根据典型泄漏小孔流动状态,当孔隙的尺寸足够小,密闭容器内外压差足够大的时候,此时孔隙中泄漏出的气体的流速会很大,泄漏气体的雷诺数比较高,泄漏处于湍流区,形成湍流射流。

Lighthill在1952年给出了湍流形成漩涡进而产生声波的论述[32],其声压的有效值与喷口的直径、气流密度、喷注速度的四次方呈正比,与测试点的距离、当地均匀介质中的声速的平方呈反比。

另外,由于是根据湍流射流分析到声波,很难精确给出泄漏孔径和声波的频率及射流速度之间的关系,Strohal[29]通过大量的实验分析给出了声波频率的相关经验公式,与泄漏孔射流速度成正比,而与泄漏孔的有效直径成反比。

当泄漏孔径很小时且声波频率会大于20 kHz,人耳无法听到声音,但此时声波依然在空中进行传播,叫做空载超声波。通过检测待测目标超声波信号可以判断是否存在气体泄漏。泄漏产生的超声波的频率与射流速度和力学平均直径相关,精确确定中心频率不太容易实现。通过前人大量的测试经验得知[43],泄漏产生的超声波的频带一般比较宽,在 20 kHz 到 100 kHz 之间都有分布。而在不同的频率点处,超声波的能量实际上是不同的。但是在相同的频率点处,对于形状相同的泄漏孔来说,泄漏所产生的超声波的声强是随泄漏量的不断增大而增大的,这就可以通过对一固定频率点的测量来代替全频谱的测量判断泄漏。图1为典型的环境噪声与泄漏的频谱图。

图1 泄漏声与噪声频谱分布图

由图1可知,在可听声频段环境噪声的强度远大于泄漏声,在超声波频段泄漏声大于环境噪声,40 kHz频率点的超声波信号具有较强的信噪比,即可通过采集40 kHz频率点的超声波信号进行气体泄漏检测。

2) 基于神经网络和D-S证据理论的微小泄漏识别

针对微小泄漏产生的声强较微弱、无法用传统的超声波声强检测方法进行判断,我们提出了一种基于神经网络和D-S证据理论的微小泄漏识别方法[35]。图2为基于D-S证据理论的微小泄漏识别方法流程,首先将各相邻的超声波换能器采集到的信号进行互相关运算,以去除噪声的影响,提高系统的抗干扰性;将得到的相关数组通过训练好的神经网络,得到根据此数组得出的泄漏的概率、未泄漏的概率及不确定的概率;最后将各个组得到的概率进行基于D-S证据理论的数据融合,计算出泄漏的概率,得到对泄漏状态的判定结果。

图2 基于神经网络和D-S证据理论的微小泄漏识别流程

基于神经网络网络D-S证据理论的微小泄漏识别方法是将超声波换能器采集到的数据经过互相关运算、神经网络运算后进行了基于D-S证据理论的数据融合,表2所示的实验结果显示可以在1000 mm处准确的判断出150 kPa,0.06 mm的泄漏状态。该方法提高了超声波泄漏检测系统对微小泄漏的检测能力,较未融合的判断有良好校正效果。

表2 D-S数据融合(1000 mm、150 kPa)

3) 基于声强与TDOA融合的泄漏定位

在泄漏定位算法中,首先利用声强大小对泄漏位置进行粗略定位。不同换能器接收到的来自同一泄漏声源的超声波信号的强度也不同。距离泄漏孔越近的换能器,接收到的超声波的强度越大,从而构成约束条件,泄漏孔应位于对应接收到声强最大值的两个换能器之间,因此可以确定泄漏的大致范围。在确定了大致泄漏范围的基础上,利用到达时间差TDOA算法进行精确定位[36,37],图3为基于TDOA泄漏定位方法的原理示意图,在检测时以换能器A1的中心点作为基准点,A1中心点到泄漏孔的距离L,即为得到的定位距离值。

图3 基于TDOA泄漏定位方法的原理示意图

一般的TDOA泄漏定位应用中,是对所有传感器得到的数据进行计算,这样不仅增加了算法的计算量,而且可能会因为微小的误差导致对泄漏点的模糊定位或是计算泄漏点位置出现结果跳动。为此在引入声强因素之后,就能够在先得到泄漏范围的基础上,利用确定的两组数据进行计算,能够有效的避免模糊定位情况的出现,进一步提高定位的准确性。

同时,相邻传感器之间的距离大小及传感器距离泄漏点的距离大小是影响TDOA泄漏定位精度重要因素,通过理论推导可得出给定换能器间距的条件下最优的测试距离如图4所示。

图4 测试距离h与换能器间距d关系

从图4可以看出,传感器间隙d的微小变化,会引起测试距离h的较大变化,因此在实验中d设置好后,将尽可能取h满足曲线关系,使定位误差最小。

在固定声压、固定换能器间距的条件下,不同测试距离下的实验结果表明测试距离为140 mm时,测试误差最小。同样,固定声压、固定传感器距离的条件下,不同传感器间距的实验结果表明当传感器间距为60 mm时,测试误差最小。

4) 基于声强-气压关系的泄漏孔径估算

根据对理论经验公式和方法的分析研究,本实验室提出一种能够快速估算泄漏孔径(泄漏孔等效为圆形)大小的基于改进型声压-气压关系的泄漏孔径估算方法[38]。对先前研究学者提出的声压-压力经验公式[39]进验证性实验并对其进行优化,得到适用于微小泄漏检测的改进型的声压-压力关系:

(1)

从式(1)及图5的实验结果可以看到,泄漏产生的声压Lf与log(p1-p0)/p0呈线性关系;同时,图5中拟合直线的斜率与式中计算出的斜率值25接近,因此利用式(1)对泄漏孔径的尺寸进行估计。

图5 声压Lf与log(p1-p0)/p0关系曲线

式(1)的右项中,由于Lf与log(p1-p0)/p0近似呈线性关系,那么Cfl+20logD/D0即该直线的截距,而对一固定检测位置和频率点的测试来说(即Cfl为一常数),直线的截距即为一与泄漏孔直径D相关的量。通过一固定孔径的待测样件进行测试,计算出常数Cfl的大小,通过不同压力值下得到的声压值可计算出截距h,即可计算出泄漏孔的直径D。通过不同泄漏孔的实验,相对误差最大约为12.4%。

2.3 超声波气密性检测仪器

1) 便携式超声波气密性检测仪

针对汽车门窗密封性检测,轮船船体检测,以及一些无法利用差压法进行检测的问题,我们研制了一款便携式的基于多传感器的超声波气密性检测仪。该仪器由超声波换能器组,信号调理电路,信号采集及其处理器电路,信号输出电路,及其相应软件组成。系统实物图如图6所示。

图6 便携式检测仪实物图

在算法方面,基于上述基于神经网络和DS证据理论微小泄漏检测方法,设计提出了TF-BP-DS模糊识别的检测算法,首先利用FFT将时域信号变换到频域,然后在时域和频域分别利用BP神经网络和DS数据融合判别微小泄漏是否存在。

通过实验对整体系统的进行了灵敏度测试。得出了本系统可以检测到距离漏孔100 mm处,容器内外压力50 kPa下,有效孔径为0.06 mm气体泄漏孔的泄漏。在有效孔径为0.06 mm,300 kPa的压力下最远测量距离为0.8 m,同时具有增益可调、阈值设定、报警和数据输出功能。

2) 阵列式超声波气密性检测仪

在上述阵列式多超声波换能器泄漏测试的理论和实验研究的基础上,我们开发了基于超声技术的泄漏检测系统,可进行微小泄漏的识别、定位和泄漏量估算。该系统由超声波换能器阵列、前置信号调理电路、数据采集卡和嵌入式主板组成。图7为检测系统机箱外观图,实验平台如图8所示。

图7 超声波气密性检测系统

可检测的指标参数包括: ① 泄漏有无检测:首先将采集到的各个超声波数据进行相关运算,得到待测目标的泄漏概率、未泄漏概率及不确定概率,将各个泄漏概率进行基于证据理论的数据融合运算判断是否有泄漏存在。测试结果表明在1000 mm 处检测出300 kPa 容器压力下、检测出有效直径为0.06±0.01 mm 孔径的泄漏; ② 泄漏点定位:首先根据相关性数组计算出泄漏源到达各个探头的时差值,其次根据采集到的数据进行功率谱换算,得到各个探头的声强,最后融合时差值和声强值,计算泄漏的位置并显示出来。通过测试定位精度可以达到1 mm 以内; ③ 泄漏孔径估算:将各探头的声强结合设定的对照表,估算出泄漏孔径的大小。测试结果表明,该研究方法的泄漏孔径估算精度达到12%以内。

图8 超声波气密性定位检测系统实验平台

在软件设计方面,利用LabVIEW设计了基于虚拟仪器的线阵型超声波气体泄漏检测系统的软件平台,大大提高了测试系统的自动化程度。

3 红外气体泄漏检测系统构成及理论研究

3.1 红外图像气体泄漏检测系统

当被测对象发生气体泄漏时,会导致漏孔周围的温度场发生变化[40]。基于红外热成像技术,通过对采集到的红外图像进行分析处理,能够高效而准确地确定泄漏孔的位置。为了能够高效而准确地对密闭容器类进行泄漏定位研究,我们设计了基于泄漏检测的红外与可见光图像融合系统。

系统的实验回路如图9所示,系统的实物如图10所示,利用转台与三维电动平移台将红外热像仪与可见光摄像机同时调整到合理的视野范围后,打开截止阀,气源给定0.1~0.7 MPa的压缩空气经空气处理单元处理,此时将二位三通阀切换至与压缩式空气冷却器连通,气体流经流量计和节流阀以一定速率向被测对象充气;充气一段时间后,停止充气,将二位三通阀切换至与大气连通,进行排气;在整个充气和排气过程中,红外热像仪与可见光摄像机实时采集被测工件的图像序列;采集到的红外图像与可见光图像经数据线传输到计算机进行存储和后续处理。

利用LabVIEW进行了系统的软件开发,实现系统的监测控制功能和泄漏点检测及定位分析两部分功能。通过控制三维电动平移台的运动可实现热像仪的自动对焦、扫描拍摄和ZOOM IN 功能,通过控制转台的旋转可实现旋转拍摄被测工件不同角度部位的功能。同时将被测工件的红外图像与可见光图像进行图像融合,如图11所示,实现了在可见光图像中红外图像画中画功能,更直观得识别出泄漏点。

图9 基于泄漏检测的红外与可见光图像融合系统的实验回路图

图10 基于泄漏检测的红外与可见光图像融合系统的实验平台

图11 红外图像与可见光图像的画中画融合效果图

3.2 微小泄漏点识别红外图像处理算法

在泄漏目标识别算法方面,针对小目标红外图像低信噪比的特点,对于单帧图片,分别采用自适应核回归[46,43]与形态学Top-Hat算子[41]进行泄漏诊断与定位;对于多帧图片,分别提出了基于红外热像图局部灰度-熵差的定位算法[42]、带有温差因子θ的改进模糊核聚类分割定位方法[44]与核回归背景预测的差分定位方法[45]。

1) 基于单帧红外图像的自适应气体泄漏定位算法

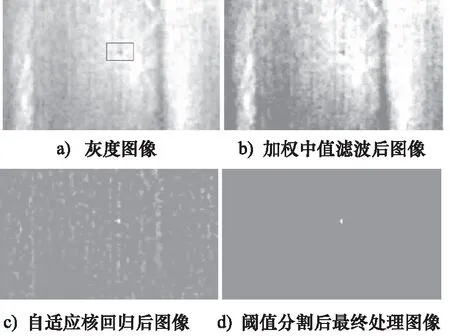

针对气体泄漏红外图像信噪比低的特点,将自适应加权中值滤波与自适应核回归相结合,滤除红外图像噪声的同时估计出图像背景,然后利用自适应阈值分割的方法可将泄漏点提取出来。

图12给出了泄漏孔检测过程中的中间图像。由于容器检测面充气前后其温度场,尤其是在泄漏点附近的温度场产生了比较大的变化。我们就是利用这个温度差异来检测出泄漏点。

图12 基于自适应算法泄漏孔检测过程

2) 基于Top-Hat算子的泄漏点诊断与定位算法

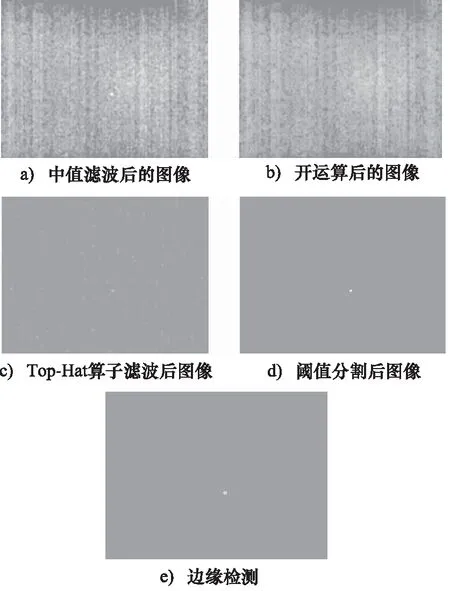

针对红外图像中泄漏点处的灰度值较背景要高,与背景不相关需利用高通滤波器抑制图像背景等特点,利用形态学中的Top-Hat算子可以将需要的目标从复杂的背景中提取出来。

图13a~图13e给出了泄漏点诊断过程中各阶段的图像处理结果。

如图13所示,中值滤波后消除了图像中的随机噪声,图像变得平滑。利用Top-Hat算子滤波,开运算后图像中的目标点和亮噪声被剔除,从而得到背景图像;将图13a与图13b相减得到只剩下目标点和亮噪声图像。采用阈值分割将滤波后的图像二值化。利用Diff.边缘检测最终可得到目标点的轮廓。

3) 基于红外图像帧序列的气体泄漏检测算法

在基于单帧红外图像的泄漏检测算法中, 利用自适应核回归的方法能够提高泄漏点的检测质量, 但由于检测表面形状的不规则(如物体表面有凹槽),边缘信息容易影响检测结果,且由于噪声和环境因素的影响,泄漏点误检或者漏检的虚假报警的情况会时有发生。为了解决这些问题, 提出了基于核回归背景预测的红外图像帧序列泄漏检测方法,并与改进的管道滤波方法相结合,能够有效的消除边缘信息,降低虚警率,保证检测速度同时提高了检测的成功率。

图13 图像处理各阶段结果图像

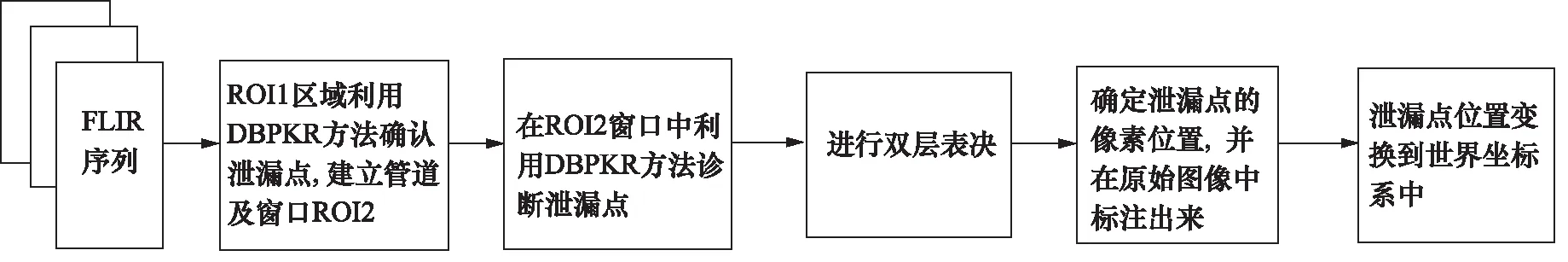

基于帧序列的泄漏诊断定位系统整个诊断过程如框图14所示。

对于不规则表面红外图像,如果对整幅图像进行处理,计算量大,在通过前面帧建立管道后,以管道中心为ROI2窗口中心建立50×50的窗口。如图15所示为连续后面帧序列利用小窗口处理的过程。

经过基于红外图像帧序列的泄漏点检测算法处理后,原有的一些虚警点被成功剔除,最终得到如图16所示的泄漏点的像素质心坐标在图中被框出。

图15 不规则表面双窗口管道滤波示意图

图16 不规则表面泄漏点指示图

4) 基于差分热像图模糊核聚类分割的泄漏定位算法

为解决由于受到红外发射率和被检表面情况等多种因素对测试精度影响的问题,提出一种基于差分热像图模糊核聚类分割的泄漏定位方法。该方法利用拍摄充气前后被测容器的红外热像图进行图像增强和加权差分处理,提出基于带有温差因子θ的模糊核聚类分割算法来处理容器的红外热像图,进行对泄漏位置及边界的提取。通过引入与目标区域温度范围相关的参数-温差因子θ,对于不同温度范围热像图的噪声具有良好的自适应抑制能力,增强了图像分割的鲁棒性。

图14 基于帧序列的泄漏诊断诊断框图

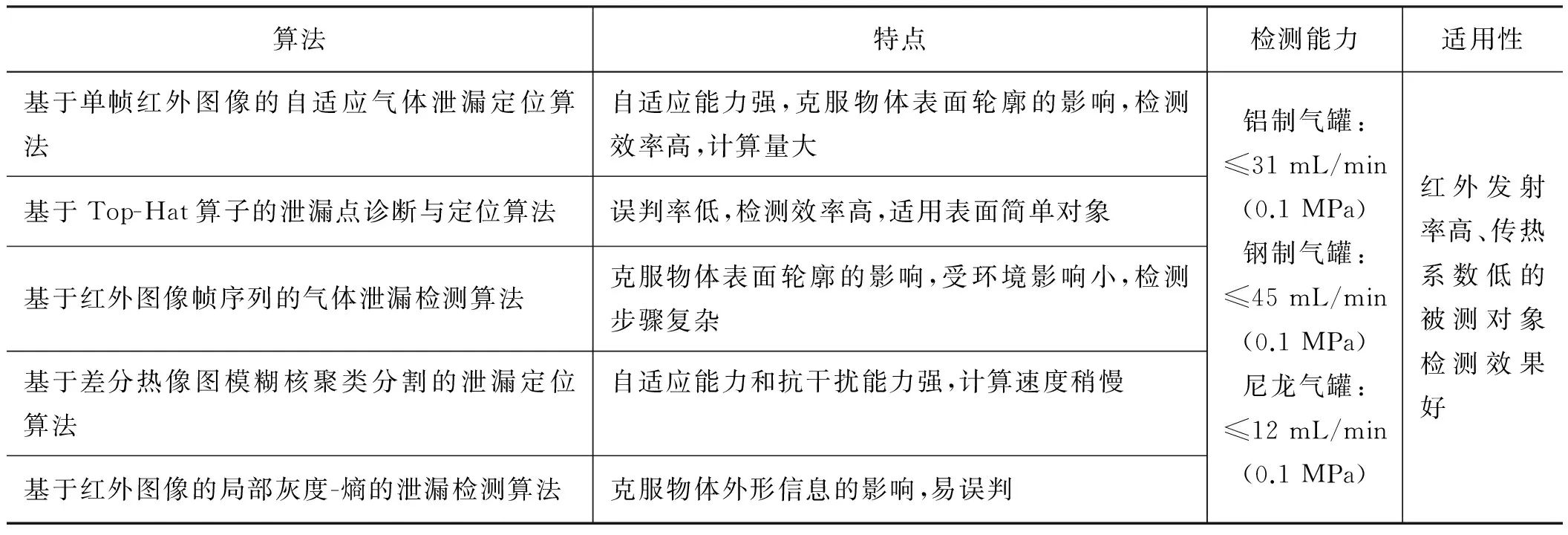

算法特点检测能力适用性基于单帧红外图像的自适应气体泄漏定位算法自适应能力强,克服物体表面轮廓的影响,检测效率高,计算量大基于Top-Hat算子的泄漏点诊断与定位算法误判率低,检测效率高,适用表面简单对象基于红外图像帧序列的气体泄漏检测算法克服物体表面轮廓的影响,受环境影响小,检测步骤复杂基于差分热像图模糊核聚类分割的泄漏定位算法自适应能力和抗干扰能力强,计算速度稍慢基于红外图像的局部灰度-熵的泄漏检测算法克服物体外形信息的影响,易误判铝制气罐:≤31mL/min(0.1MPa)钢制气罐:≤45mL/min(0.1MPa)尼龙气罐:≤12mL/min(0.1MPa)红外发射率高、传热系数低的被测对象检测效果好

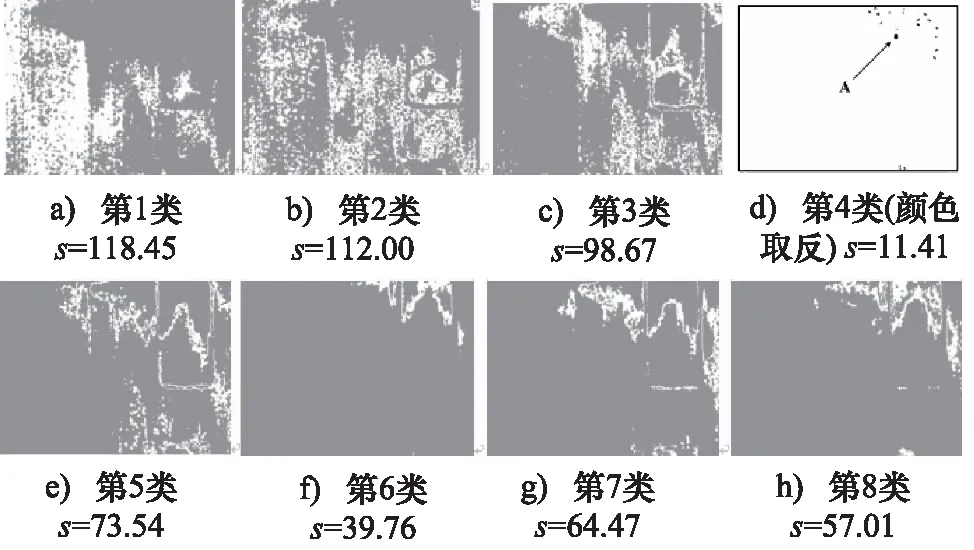

图17所示为基于带有温差因子θ的模糊核聚类分割算法获得的分割结果和泄漏点定位结果。差分图像分为8类,用s表示各类图像的灰度标准差。从实验结果中可以看出,泄漏目标出现在标准差最小的第四类图像中。在图17d中,泄漏区域A中像素连通数为16,远远大于非泄漏区域中像素连通数,因此可以直接通过最大像素连通数确定泄漏点位置,此结果与事先设置的泄漏点位置一致。

图17 θ-KFCM算法模糊核聚类分割的结果

5) 基于红外图像的局部灰度-熵的泄漏检测算法

作为实用简易的泄漏点红外检测算法,通过对局部熵差算法进行改进,选择了计算量相对加权熵较小的局部灰度- 熵差算法。对于充气前和充气后的红外图像,选择大小为m×n的模板分别对两图像扫描计算,得出所有大小为m×n所有子图像对应的平均灰度值和灰度概率,再由局部熵矩阵的计算方法得出每个子图像对应的灰度-熵值,最后得到两图像的局部灰度-熵矩阵。

选用两幅图像的局部灰度-熵差矩阵ΔH作为泄漏检测的诊断因子,对ΔH逐点扫描并与设定的阈值比较:若ΔH中某一连续区域中的元素值均大于阈值δ,则判定该区域为泄漏区域,并计算该连通区域的质心,得到泄漏中心。实验得到的充气前后灰度-熵差矩阵ΔH的结果如图18所示,可以看出矩阵的三维图中存在的突起部分即为泄漏点位置。

综上所述,各种微小泄漏点识别红外图像处理算法的总结如表3所示。在实际红外气体泄漏检测中可根据测试精度简繁要求来进行选择。

图18 充气压力为0.2 MPa时的原始图像及其局部-灰度熵差矩阵

4 结论

作为保证产品质量和安全性能的重要手段之一,气密性检测方法也不断在进步,尤其传感器技术和信息技术的发展,给气密性检测提供了很多可选的方式,本文针对气密性检测的各种方法进行了对比阐述,简单分析了不同方法的优势和弊端。同时,对近年新兴的超声波气密性检测技术和红外气密性检测技术进行了详细论述。可以预测,泄漏检测的未来发展方向主要集中在对泄漏灵敏度的提高、泄漏定位精度的提高和泄漏孔径估算这三大方向上。除此之外智能化和网络化也是气密性检测技术发展的重要趋势。

参考文献:

[1]Pal-Stefan Murvay,IoanSilea (2012).A Survey on Gas Leak Detection and Localization Techniques[J].Journal of Loss Prevention in the Process Industries,2012,(25):966-973.

[2]F Mohammad, A Abdulhameed and N Kahm (2007). Application of Ultrasonic Technology for Well Leak Detection[J]. International Petroleum Technology Conference,2007,(2):1348-1352.

[3]李成贵, 曾升渝. 气密性检测技术及其设备[J]. 内燃机,1996, 12(5):18.

[4]江洋.气体泄漏量超声检测理论及检测系统的研究[D].上海:上海交通大学,2006.

[5]朱小明.气压检漏仪原理及其应用[J].液压气动与密封,2005,(8):48-50.

[6]彭光正.气密性检测技术现状及检测效率改进方法[J]. 现代制造,2008,14(10):12-13.

[7]J L Hartley, F Garcia.Enhanced Method of Bubble Testing[C].Proceedings of the American Society for Non-Destructive Testing Conference,Philadelphia,USA,1980:121-129.

[8]吴孝俭, 闫荣鑫.泄漏检测[M].北京: 机械工业出版社, 2005.

[9]林引. 密闭容器气密性检测方法的仿真研究及应用[D]. 重庆: 重庆大学, 2007.

[10]Rivers, H.K., Sikora, J.G. and Sankaran, S.N. Detection of Hydrogen Leakage in a Composite Sandwich Structure at Cryogenic Temperature [J]. Journal of Spacecraft and Rockets , 2002,39(3): 452-459.

[11]Hisashi K, Ippel S. Gas Leakage Evaluation of CFRP Cross-ply Laminates under Biaxial Loadings[J]. Journal of Composite Materials,2006,(40):853-871.

[12]Kumazawa H, Aoki, TandSusuki I. Analysis and Experiment of Gas Leakagethrough Composite Laminates for Propellant Tanks[J]. AIAA Journal,2003,41(10):2037-2044.

[13]龙飞, 邢武, 盛曾慰. 气密性检测方法分析[J]. 液压气动与密封,2001, 29(10): 21-23.

[14]F Satoru, F Kenji, S Jiro. Automatic Oil Leak Detection System for an Underground Tank[C].Proceedings of the 21st International Telecommunications Energy Conference, 1999: 16-12.

[15]G Debicki, Y Billard,Y Coudert. Leakage Rate Through a Non-cracked Concrete Wall, Comparison Between Two Situations: Air Pressure Test and Accident Conditions[J].Nuclear Engineering and Design,2005,235(17-19): 2109-2123.

[16]T Kalamees. Air Tightness and Air Leakages of New Lightweight Single-Family Detached Houses in Estonia[J]. Building and Environment,2007, 42(6): 2369-2337.

[17]龚从容,曹书平,冯磊.差压法检测泄漏及其准确度分析[J]. 液压与气动, 1998,(1):29-31.

[18]肖祥正. 泄漏检测方法与应用[M]. 北京:机械工业出版社, 2010.

[19]唐晓群.微量泄漏检测仪[J].大学科技,1997,(2):37-39.

[20]赵苓. 基于红外图像的气体泄漏检测关键技术研究. [D]. 北京: 北京理工大学, 2011.

[21]张玉芝. 基于DSP的气体泄漏超声波检测系统[J].微计算机信息, 2009,25(2):158-160.

[22]Lighthill M.J Wave in Fluids[M]. Cambridge City:Cambridge University Press, 1978.

[23]Paul S, Julie M, Albert T.Gas Coupled Ultrasonic Measurement of Pipeline Wall Thickness [J].Journal of Pressure Vessel Technology, 2005,127(2):290-293.

[24]Javid H, Shanker B, Michael D. Gas-Leak Localization Using Distributed Ultrasonic Sensors[C]. California:Smart Sensor Phenomena,Technology, 72930Z , March 08, 2009,San Diego California USA,33-38.

[25]Niels P, Dries G and Dirk J, et al. Wave Equation Based Imaging of Mode Converted Waves in Ultrasonic NDI with Sup Pressed Leakage From Nonmode Converted Waves[J].IEEE Transactions on Ultrasonics, Ferroelectrics,and Frequency Control,2008,55(8): 1768-1780.

[26]M G Silk. The Transfer of Ultrasonic Energy in the Diraction Technique for Crack Sizing[J].Ultrasonics, 1979,6(7): 113-121.

[27]Bartoli, lvan.Use of Interwire Ultrasonic Leakage to Quantify Loss of Prestress in Multiwiretendons[J]. Journal of Engineering Mechanics, 2011,137(5):324-333.

[28]Hoshino, Kunihiro. On Examination of the Detection Method of Leakage Oil From Sunken Ship and Quantity of the Remained Oil Using Ultrasonic Wave[C]. Tokyo:Proceedings of the International Offshore and Polar Engineering Conference, March 082005,Tokyo:596-603.

[29]李建藩.气动系统动力学[M].广州:华南理工大学出版社,1991:21-23.

[30]勒世久.强环境噪声地下管道泄漏检测[J].天津大学学报, 1994,(5):34-37.

[31]唐家秀.管道系统泄漏检测神经网络与模式识别方法[J].核科学与工程, 1998,9(3):220-227.

[32]曹扬.一种使用的超声波检漏仪[J].中南工学院学报,1996,10(2):43-47.

[33]李进,陈会仓,程斌,葛德彪.气体泄漏超声波检测装置[J].工业仪表与自动化装置, 1996, (5): 49-51.

[34]龚其春,气体泄漏超声检测系统研究与设计[D].上海:上海交通大学,2005.

[35]Wang Tao,PeiYu,Fan Wei. Detection of Small Gas Leaks Based on Neural Networks and D-S Evidential Theory Using Ultrasonics[J]. Insight,2014,56(4):189-194.

[36]Wang Tao, Pei Yu, Fan Wei. Leak Aperture Estimation Method Based on the Relationship Between the Sound Pressure and Container Pressure[CD].Nara, Japan:The 12th International Symposium on Fluid Control, Measurement and Visualization, 2013.

[37]Wang Tao, Wang Dongying,Pei Yu, Fan Wei. Gas Leak Location and Detection Method Based on a Multi-point Ultrasonic Sensor Array with TDOA Algorithm[J]. Measurement Science and Technology,2015,26(9):189-194.

[38]Pei Yu. The Gas Leak Locating Detection Based on the Improved Ultrasonic Transducer Array Group[I]. The 5th International Conference on Machinery, Materials Science and Engineering Applications, 2015.

[39]马大猷,李沛滋,戴根华,等.湍流喷注噪声的压力关系[J].物理学报,1978,27(2):121-125.

[40]彭焕良.热成像技术发展综述[J].激光与红外,1997,27(3):131-136.

[41]金月丽,王涛,覃鹤宏,张睿智,范伟,容器及泄漏点温度变化对红外气体泄漏检测的影响的研究[J],液压气动与密封,2012,(32):50-52.

[42]QIN Hehong, WANG Tao, FAN Wei. Air Leak Localization Method Based on Infrared the Rmography Using Local Gray-entropy Difference Algorithm[J].Applied Mechanics and Material,2012,(233):200-203.

[43]Zhang Rui-zhi,Wang Tao,Zhao Ling,Fan Wei,Zhao Tong.Thermography Autofocus Applied in Air Leak Location[C]. Beijing:International Conference on Fluid Power and Mechatronics(ICFPM2011),2011(P0051): 196-201.

[44]王涛, 覃鹤宏, 赵苓,等. 基于模糊核聚类图像分割的气体泄漏定位研究[J]. 北京理工大学学报, 2013,33(3):280-284.

[45]葛楠. 基于红外热成像技术的气体泄漏诊断定位研究[D]. 北京: 北京理工大学, 2009.

[46]赵苓. 基于红外图像的气体泄漏检测关键技术研究[D]. 北京: 北京理工大学, 2011.

关于举办JB/T10365-2014《液压电磁换向阀》等11项液压阀

标准宣贯及新技术交流会的通知

2014年工业和信息化部发布了液压电磁换向阀等11项液压阀系列修订标准。根据国家标准化管理委员会、工业和信息化部以及中国机械工业联合会关于标准宣贯的精神,为使各单位尽快了解最新的标准内容,加深对标准的理解,通过标准的有效实施,促进技术创新,提高产品性能和质量,本标委会决定举办相关标准宣贯及新技术交流会。

一、主办单位

全国液压气动标准化技术委员会 中国机械工程学会流体传动与控制分会

二、承办单位

江苏省质量技术监督液压件/齿轮传动产品质量检验站 江苏省机械研究设计院液压所

三、会议时间和地点

时间:2015年11月18日-20日;11月17日报到

地点:南京东宫大酒店

四、联系人

(南京) 朱玲徐澄电话: 025-66062051

杨永军 电话: 025-52409115

(北京)罗经 电话: 010-82285320

全国液标委秘书处