某轴向排汽式汽轮发电机组异常振动的分析及处理

李卫军,吴文健,蔡文方,应光耀

(国网浙江省电力公司电力科学研究院,杭州 310014)

某轴向排汽式汽轮发电机组异常振动的分析及处理

李卫军,吴文健,蔡文方,应光耀

(国网浙江省电力公司电力科学研究院,杭州 310014)

某发电厂2号机组采用轴向排气式汽轮机,在基建调试阶段出现了轴振及1号瓦振大等异常振动。通过试验及分析,主要原因是汽轮机排汽端轴瓦支撑刚度低、转子动不平衡,提出了加固轴瓦支撑和轴系动平衡相结合的处理方法,彻底解决了该振动问题。

轴向排气;汽轮机;瓦振;支撑刚度;动平衡

0 引言

目前,轴向排汽式凝汽器已被广泛应用于中小型、超高压单缸式汽轮机设计中。它具有轴向通流阻力小、效率高的优点;且厂房基础布置简单,减少了土建周期和成本。但该型机组其中一个轴瓦位于低压排汽缸内的排汽通道上,其轴承箱为座缸式,由4个支撑杆支撑定位,排汽直接作用在支撑杆上[1-2]。

浙江省内投运的联合循环供热机组中,7台9F联合循环机组的汽轮机采用单缸、轴向排汽结构。其中5台为西门子9F级V94.3型燃气轮机组,汽轮机组的中低压缸采用了合缸轴向排汽结构,汽轮机轴系振动较好;2台由哈汽厂设计的9FA燃气联合循环机组的汽轮机也采用此结构,其汽轮机排汽端的轴瓦因设计、制造、安装等原因导致动刚度较低,轴瓦与缸体连接支撑刚度偏低,引起瓦振较大或波动,甚至轴系不稳定现象,应当引起重视。

某发电厂2号机组的汽轮机为哈汽厂设计生产的首台国产化超高压、大功率轴向排汽式汽轮机,在基建调试中同时出现了1号瓦振动大、转子动不平衡、转子动静碰摩振动问题,增加了振动分析与诊断的难度。通过振动测试与分析,诊断出机组异常振动的根源,并及时采取处理措施,保证了该机组的安全稳定运行。

1 机组振动现象

1.1 机组概况

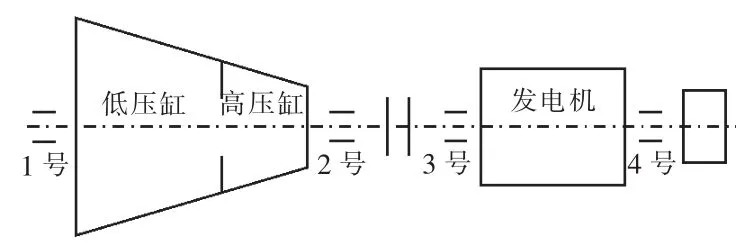

2号机组为9F级燃气蒸汽联合循环热电联产机组,采用多轴布置,由1台250 MW的9FA型燃气轮发电机组和1台90 MW级供热汽轮发电机组组成。汽轮机为哈尔滨汽轮机厂生产的LNC/N115-9.88/539/1.9型单缸(高压段与低压段布置在同一缸内)二级抽汽、轴向排汽凝汽式汽轮机。汽轮机发电机组轴系由汽轮机与发电机转子组成,采用刚性联轴器连接。1号、2号轴瓦为可倾瓦,3号、4号轴瓦为椭圆瓦。各轴承座内设有顶轴油装置,轴系布置见图1,汽轮机的现场实测临界转速为1 600 r/min。

1.2 振动现象

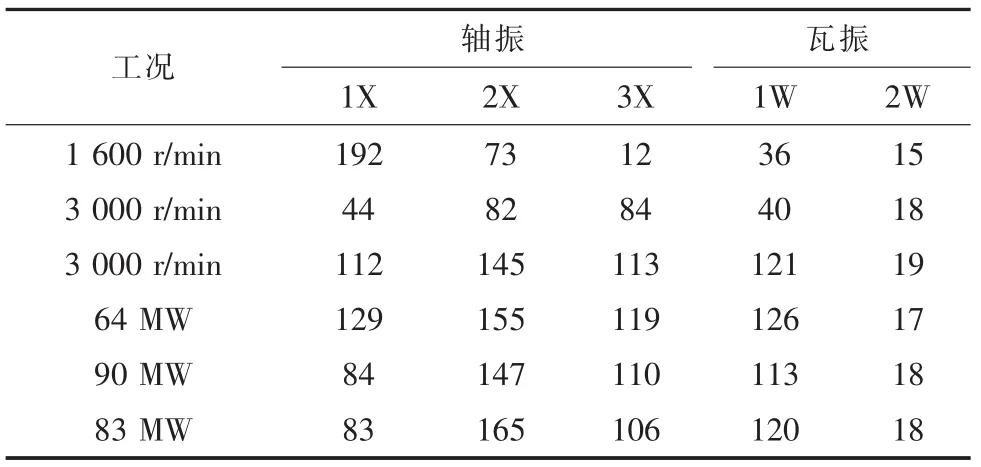

机组于2014年8月30日首次启动,转速刚到3 000 r/min时,1号瓦轴振为44 μm、瓦振为36 μm。定速3 000 r/min及带负荷后,轴振、瓦振出现了大幅波动现象,1号瓦轴振、瓦振分别在44~112 μm与40~120 μm之间波动。1号瓦振多次大于100 μm,严重影响机组的安全运行,振动数据见表1。

图1 机组轴系布置示意

表1 机组首次启动时振动数据 μm

2 异常振动分析及诊断

从表1可知,1号瓦的轴振、瓦振波动较大,且波动幅度也大,但始终以1X分量为主,属于普通强迫振动。普通强迫振动是由确定的外部激振力(通常是转子质量不平衡)引起的振动,其大小取决于转子不平衡量和轴瓦支撑刚度。

2.1 机组轴系动不平衡分析

2.1.1 汽轮机转子存在动不平衡量

汽轮机转子1号、2号瓦在临界转速即1 600 r/min的轴振分别为192 μm与73 μm,以1X分量为主,相位角相同;3 000 r/min的轴振分别为44 μm与82 μm,以1X分量为主,相位角相反,反映汽轮机转子上存在一定的动不平衡现象。

2.1.2 转子动静碰磨引起热不平衡

机组运行过程中,1号、2号瓦轴振存在爬升或波动现象。轴封汽温度不匹配或波动、转子的轴封间隙偏小、转子存在较大动不平衡等因素,均可导致转子发生动静碰磨,引起轴振爬升或波动现象。检查发现,因汽封供汽调门内漏等原因,轴封汽温度在210~260℃间大幅波动时,1号、2号瓦轴振大幅波动或爬升。

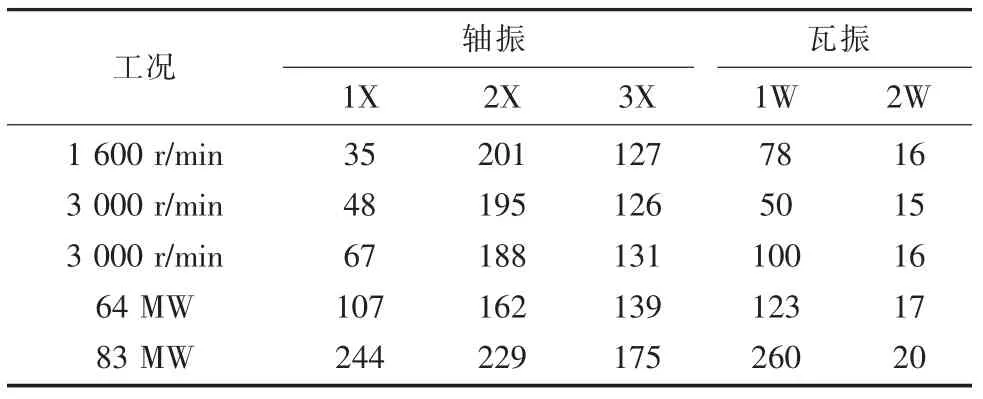

若为转子动静碰磨,经过磨合后,轴封、汽封间隙有可能增大。但2014年9月2日机组再次开机,定速3 000 r/min后,1号瓦的轴振变化较小,瓦振显著增大;2号、3号轴振爬升较大,振动相位为同相,数据见表2。同时,在机组停机过程中,又发生了更严重的动静碰磨现象,且碰磨部位可能位于2号瓦端或汽发对轮处。汽轮机转子动静碰磨后,因碰磨较剧烈,可能导致热弯曲,转子产生了一定的热不平衡量。随后运行中,汽轮机转子的轴振更大,更容易诱发动静碰磨,致使转子轴振增大,1号瓦振不稳定。

表2 机组再次启动时振动数据 μm

因此,轴封间隙较小、轴封汽温度波动过大诱发该汽轮机转子动静碰磨,致使转子产生了一定热不平衡量,表现为2号、3号瓦轴振大幅增大。

2.2 机组1号瓦支撑刚度分析

机组定速3 000 r/min时,1号瓦振为40~50 μm;机组带负荷过程中,1号瓦振在70~120 μm之间波动,且随转子1号、2号瓦轴振的恶化而变大。

2.2.1 1号瓦的支撑刚度较弱

文献[3]表明,对于坐落在排汽缸上的轴瓦,运行中出现轴振小、瓦振大的情况,则应检查支撑系统如轴瓦紧力、间隙、瓦枕垫块接触情况。

对于定速3 000 r/min的不同工况运行汽轮机,刚性支撑瓦轴振/瓦振约为3~6;揉性支撑轴瓦的轴振/瓦振约为1~2[4-5]。机组汽轮机为双支撑结构,2号瓦位于高压进汽侧,为落地式轴瓦,轴瓦连接刚度较高;而1号瓦位于低压排汽侧,轴承座通过连杆和低压缸相连,连接刚度较弱可能会引起轴瓦振动增大。在不同工况下,2号瓦振均小于20 μm,轴振/瓦振约为10,表明2号瓦支撑刚度较高。

机组刚定速3 000 r/min时,1号瓦振40~50μm,并随轴振的波动而大幅波动,其轴振/瓦振约为1。随着机组负荷的升高,1号瓦承载加大或转子动静碰磨,1号瓦振随轴振的波动而波动,其轴振/瓦振约为0.75。东汽厂生产的600 MW汽轮机的低压转子轴瓦因支撑刚度偏低,低压转子支撑瓦振(盖振)较大[4],其轴振/瓦振约为1.0左右,且较稳定。

因此,1号瓦振大且不稳定的主要原因为1号瓦动刚度偏小或连接刚度偏低。

2.2.2 标高对1号瓦波动的影响

不同运行工况下,1号、2号瓦温分别为74°与56°,均较稳定,即1号比2号瓦温高18°,相差较大。1号瓦承载过大,在轴承载荷增加时,由于油膜厚度变薄而使轴颈与轴瓦之间的摩擦阻力增大,严重时会导致轴瓦与轴颈发生动静摩擦现象[6],可能导致轴瓦磨损,表现为轴振较小时,轴瓦振动较大。检修中发现,1号瓦存在部分磨损。因此,1号瓦振大且波动可能和1号瓦标高偏高有关。

根据上述分析,1号瓦振大且波动的原因为转子上存在一定的动不平衡、1号瓦支撑刚度低、1号瓦标高偏高。

3 振动处理措施

3.1 提高1号轴瓦支撑刚度

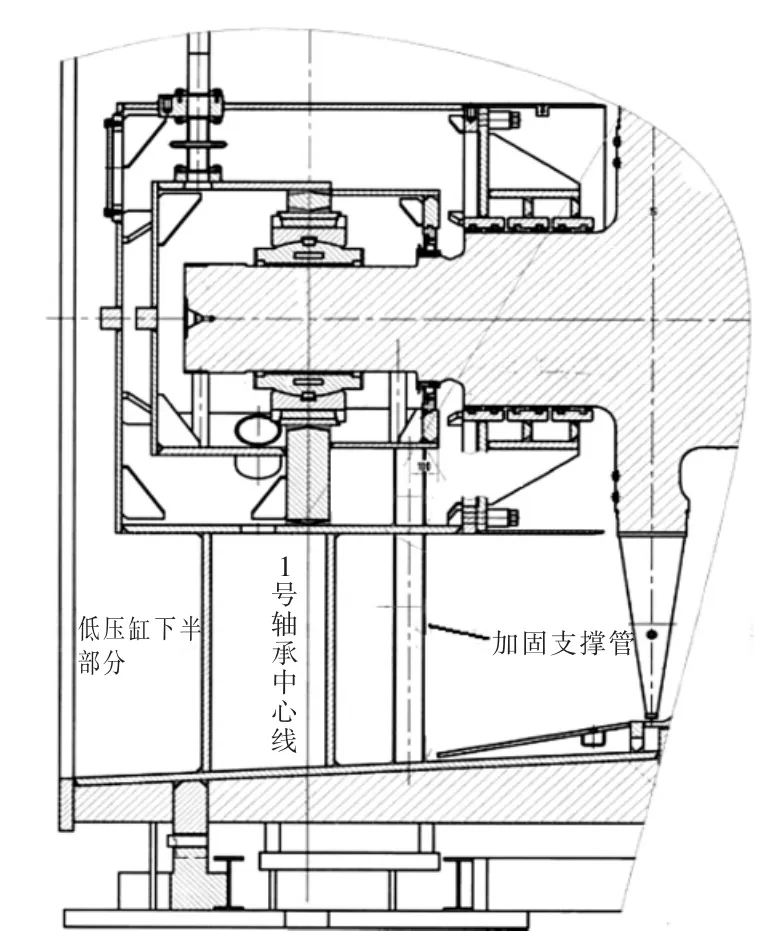

在1号瓦轴承的下半两侧各装焊2根支撑管,支撑管与水平面成25°角,见图2,用以提高1号瓦的支撑刚度。

3.2 调整轴瓦标高

根据1号、2号瓦温,决定拆除1号瓦下50 μm垫片,将1号瓦的标高降低50 μm;在2号轴瓦下加100 μm的垫片,将2号瓦标高提高100 μm,使汽轮机转子两端轴瓦的承载大致相当。同时,对1号瓦块磨损部位进行了处理。

处理后,1号、2号瓦温分别为71°与56°,1号瓦温有所降低,轴振、瓦振较稳定。

3.3 增大汽封间隙

停机检查发现,汽轮机前轴封、后轴封、汽发对轮的油档磨损严重。对汽轮机轴封齿进行修复,并将其间隙调大至0.9 mm。对轴封供汽调节阀处理,使轴封汽供汽温度可调整至不同温度,并不波动。处理后,机组后续启动运行中,轴封汽温度稳定在255℃。机组在不同工况下轴系轴振较稳定。

3.4 动平衡降低汽轮机转子的轴振

机组首次定速3 000 r/min的振动较大,且1号、2号瓦振为反相,相位角较稳定;但考虑到1号瓦临界转速小轴振较大,为188 μm,因此,在汽轮机转子上施加反对成分量。同时,2号、3号瓦轴振均较大,且振动相位角大小相当,汽发对轮处可能存在一定的不平衡,应在汽发对轮上加重,调整动平衡。

在停机消缺过程中,重点消除1号瓦振,适当减小2号瓦轴振,在汽轮机转子1号瓦(排汽侧)加重0.25 kg,逆转向300°,2号瓦侧(进汽侧)为0.232 kg,逆转向120°。处理后,机组于9月11日开机,定速3 000 r/min及带负荷过程中,1号瓦轴振为40 μm、瓦振最大为30 μm;2号、3号瓦轴振有所减小,数据见表3。

图2 1号瓦支撑加固

表3 机组初次动平衡后振动数据 μm

为进一步降低轴系振动,在汽轮机缸内2号瓦侧(进汽侧)加重0.116 kg,逆转向120°;汽发对轮上加重0.70 kg,逆转向125°。加重后于2014年10月21日开机,1号瓦轴振变化较小,瓦振为30 μm,且较稳定;2号瓦轴振明显减小,由149 μm降低至118 μm;机组可稳定运行,数据见表4。但2号、3号、4号瓦轴动均略大于100 μm,振动以1X分量为主;且3号、4号轴振反相。因此,应在发电机转子上加重,消除发电机转子动不平衡量,进一步降低轴系振动。

在随后的停机检修中,在发电机转子汽端施加0.44 kg,逆转向340°;励端施加0.44 kg,逆转向140°的平衡块。2015年1月启动后,机组在不同工况下,各瓦轴振均小于72 μm、瓦振小于30 μm;且1号瓦轴振稳定在47 μm左右,其轴振/瓦振之比为1.5,且较稳定,具体数据见表4。

表4 机组调整动平衡后X向轴振数据

4 结论

通过对某发电厂汽轮机组振动测试分析、诊断及处理,将机组的振动降低至优良,确保其安全稳定运行。通过振动分析及处理,结论如下:

(1)1号瓦轴振大且大幅波动的原因为轴瓦与低压缸连接支撑刚度较低,在其间焊接2根支撑管,提高其刚度。处理后,1号瓦振减小至 30 μm,并很稳定。

(2)汽轮发电机组在运行中因动静碰磨产生了热不平衡,加大轴封间隙并确保轴封汽温度的稳定;分别在汽轮机转子、汽发对轮、发电机转子上调整动平衡,消除了转子的原始不平衡量与热不平衡量,避免转子动静碰磨。处理后,机组的轴振均小于76 μm,且较稳定。

[1]姚兰香.联合循环汽轮机的热力设计探讨[J].东方电气评论,2003,17(4)∶197-201.

[2]张晓丽.联合循环汽轮机轴向排汽缸蒸汽流场的数值模拟研究[J].热力透平,2008,27(3)∶133-135.

[3]杨建刚.旋转机械振动分析与工程应用[M].北京:中国电力出版社,2007.

[4]陆颂元.600 MW汽轮发电机组振动缺陷剖析[J].汽轮机技术,2008(2)∶131-133.

[5]田伟刚.大型旋转机械轴振瓦振比例关系的深入研究[J].振动与冲击,2008,27(S)∶82-84.

[6]张艾萍.汽轮机组振动幅值与轴承载荷及油膜刚度之间的关系[J].汽轮机技术,2002,44(2)∶81-82.

(本文编辑:陆 莹)

Analysis and Treatment of Abnormal Vibration of Axial Exhaust Steam Turbine Generating

LI Weijun,WU Wenjian,CAI Wenfang,YING Guangyao

(State Grid Zhejiang Electric Power Research Institute,Hangzhou 310014,China)

Axial exhaust steam turbine is applied in No.2 generating units in a power plant.Abnormal vibration of shafting and No.1 bearing happened during capital construction and commissioning.It is analyzed through test that the reasons are lower stiffness of bearing at steam exhaust end and rotor unbalance.The paper suggests reinforcing bearing support and dynamic shafting balance to thoroughly eliminate the vibration.

axial steam exhaust;steam turbine;bearing vibration;support stiffness;dynamic balance

TK267

B

1007-1881(2015)11-0008-04

2015-09-17

李卫军(1975),男,高级工程师,主要从事汽轮机故障诊断及处理工作。