控制精煤水分的应用研究

靳 超

(1.太原理工大学,山西 太原 030024;2.大同煤矿集团大地洗选公司,山西 大同 037003)

0 概述

随着市场对煤炭产品质量的要求愈来愈严格,衡量精煤质量优劣的主要指标已从单一的灰分指标上升到“灰、水、硫”三大指标。近年来,随着同忻选煤厂入洗原煤量的增大、井下除尘和文明生产管理的要求,入选原煤的水分逐步增高,有时甚至达到7%,远超过正常的5%,再加上井下煤质的不稳定,灰分的频繁变化,给选煤厂的生产带来了严重困难,产品精煤水分超标问题逐渐显现出来,不仅影响产品质量,而且多次造成港口装车堵斗子,影响了公司的整体形象,成为制约选煤生产的一大难题。

1 原因分析

1.1 精煤各组成部分水分分析

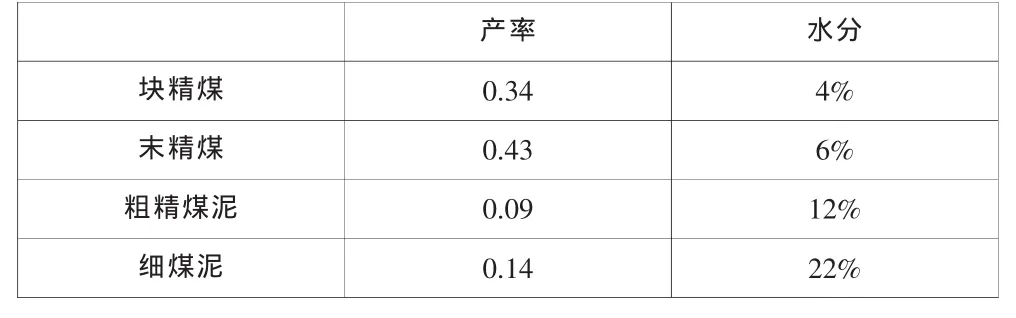

对精煤各部分组成的水分进行了测试,下面为测试记录表

表1

根据同忻选煤厂工艺流程图及物料平衡图,可得出

表2

将水分测试表与精煤水分平衡表进行比较

由图可看出各组成部分的水分都偏高。

1.2 各组成配煤分析

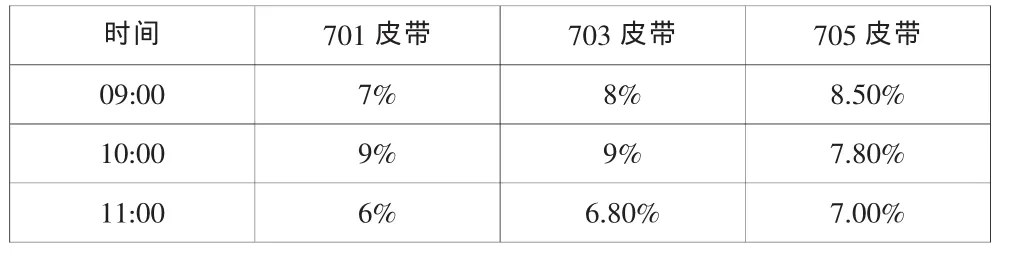

研究人员从精煤转载皮带701、精煤上仓皮带703,精煤配仓皮带705现场多次采样,化验水分,得到表3。

由此看出,从701到703,再到705,越往后,煤泥与末精煤混合越均匀,但每一部皮带都有煤泥成大块的现象,如果大块较多,且聚集在一起,势必会造成水分超标,甚至不易卸车。这种现象要想避免,必须加强煤泥与精煤之间的配煤,尽量使用两者之间配合均匀。

表3

2 精煤各组成部分水分超标解决方案及效果

2.1 块精煤

我厂块精煤脱介筛筛孔为2mm,当细颗粒较多时,如果物料水分较高则会堵塞筛板,从而增加了块煤水分,因此应及时更换筛板,同时为了控制煤流流速,可在筛板加挡水坝起到缓冲作用,控制煤流流速,通过实施以上措施,块精煤水分降到4.0%以下,达到预期目标[1]。

2.2 末精煤

末精煤粒度较小,易堵塞弧形筛和脱介筛筛孔,因此应及时更换末精煤弧形筛和脱介筛筛板,防止因筛板堵塞造成的脱水效果不佳的情况;针对末精煤粒度细脱水效果较差的情况,采取调节离心机振幅的方法,改善离心机脱水效果。通过上述方法,末精煤水分降到4.5%,达到预期效果。

2.3 粗精煤煤泥

通过调整精矿浓缩旋流器的入料压力,可以调整精矿出料水分,由于煤泥粒度较细,应经常检查精矿弧形筛筛板是否堵塞,并及时更换弧形筛筛板,合理调整弧形筛筛板角度,保证脱水效果,通过以上措施粗煤泥水分降到13%以下,达到预期效果[2]。

2.4 加压过滤机滤饼

浓缩池底流进入压滤系统前,在浓缩池中需加入絮凝剂帮助沉淀,建议增加加药机,保证加药的均匀,同时改善水质,有助于煤泥沉降。调整入料浓度和入料粒度,保证加压过滤机脱水效果。通过上述措施,滤饼水分由24%降到22%以下,达到预期效果[3]。

2.5 配煤方面

在块精煤破碎机处,将块精煤破碎后的煤由原来的走块精煤皮带改到走末精煤皮带,在精煤仓,块精煤进块精煤仓溜槽处加一个分流溜槽,根据煤泥量的大小,上块煤仓皮带机的部分块精煤合理调节到末精煤仓上皮带机使块精煤与煤泥,末精煤混合更均匀,避免煤泥结块。

3 结论

此次针对精煤水分偏高的情况,通过采取以上方案,同忻选煤厂的精煤水分得到了有效控制,产品水分基本在8%以下,达到了水分指标,同时避免了港口堵卸料斗子现象。

[1]杏花选煤厂.原矿脱泥、分级旋流、洗水再澄清新工艺研究报告(未公开发表)[Z].

[2]谢广元.选矿学[M].徐州:中国矿业大学出版社,2010.

[3]何振永.对影响加压过滤机运行因素的分析[J].过滤与分离,1998(2).