船闸闸首检修门槽损坏及维修方案

杨波

摘 要:通过淮安二线船闸2014年大修为例,阐述苏北运河检修门槽快速维修方案,分析其中的施工流程、控制要点。为类似船闸检修门槽维修提供一些借鉴。

关键词:水下探摸 检修门改造 钢护面安装

引言

京杭运河苏北段一、二线船闸建成于上世纪60年代——80年代,随着经济发展船舶通过量增加,沿线船闸均处于满负荷运转状态,闸室定期抽水维修更换诸多磨损件是维持船闸正常运行的必要手段。检修闸门是闸室抽水维修期间临时挡水闸门,作为检修闸门安装时的卡槽,检修门槽的作用尤为重要,其性能的好坏直接影响了挡水效果及施工安全。

检修门槽位于闸首和引航道之间,进出闸船舶相互避让或操作失误,极易对检修门槽造成擦碰甚至撞击。损坏部位大部分位于常水位变动区上下,又紧贴检修闸门,造成了不抽水无法修,抽干水无空间修的尴尬处境。苏北运河由于通过量巨大,如打围堰抽水维修,大修工期必然延长,待闸船舶积压拥堵航道,将带来航道管理的难度甚至造成社会影响。

针对该问题,苏北航务管理处一直在探索如何对检修门槽进行高质量的快速维修,在上级主管部门的支持下,与江苏省交通工程集团公司进行了多次实践和改进,工艺日渐成熟,本文以淮安二号闸2014年大修上游门槽维修为例,浅述目前苏北运河检修门槽快速修复方案。

工程概况

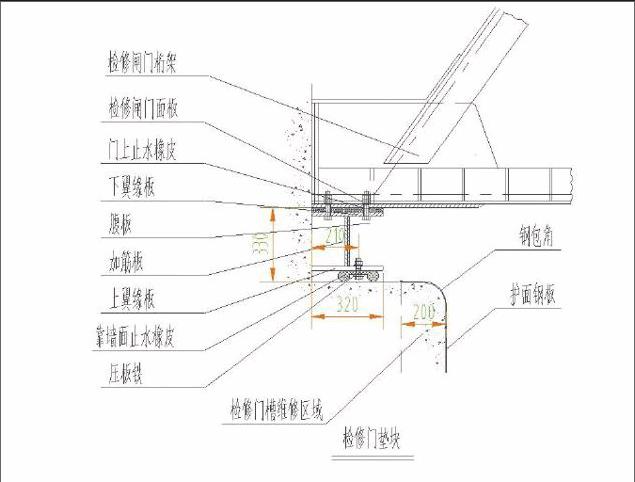

淮安二号闸建成于1987年,为二级通航建筑物,上闸首顶高程▽12.4,闸门底坎高程▽3.5,维修期间上游水位▽9.8。门槽尺寸1200MM×600MM(宽度×深度),上游面以钢包角保护,建成至今经历过两次大修,但均未对检修门槽进行维修,目前▽8.2至▽11.5高程磨损严重,迎水面钢包角破损脱落,其中▽9.5附近砼磨损深度接近15CM,露出钢筋由于船舶长期碰撞扭曲断裂,如不处理,任其继续恶化,检修门槽将会失去使用功能。

本次维修范围从▽8.2至闸首顶▽12.4,凿除表面砼,植筋绑扎钢筋网片,重新浇筑20CM厚砼,恢复至设计尺度,改原钢包角为钢护面以增加耐久性。为保证砼浇筑质量,现场决定钢护面以▽10.2为界分两段施工。

为减少检修闸门拼缝漏水对检修门槽施工造成影响,上游检修闸门下放数量和高度组合为:1.1+1.2+1.4+3.0+1.5=8.2m,其中3米检修闸门下设后顶底高程分别为▽10.2和▽7.2,整片覆盖门槽损坏部位并露出水面,确保干地施工条件。所有检修闸门两侧支撑部位增加垫块,安装到位后,检修门面板与门槽存在30CM维修空间,方便维修作业。

施工流程

1、检修闸门改造

检修门槽所预留的维修空间,是靠增加垫块使得检修闸门整体向闸室外平移产生。而原检修闸门设计时并未考虑该施工工况,因此平移后,检修闸门结构件可能与闸首外侧已有水工设施产生冲突,造成无法正常安装。

在本工程中如维修空间预留过大,最底部的一号检修闸门下设时,桁架将搁置在导航墙倒角上,无法安装到位。经计算,采用33CM厚度垫块,可确保桁架位于倒角范围以外,挡水工程顺利实施。

2、挡水工程

原检修门槽损坏严重,钢包角普遍撕裂并翻起,影响检修闸门安装,需对损坏钢板进行割除。水下情况无法观测,因此在挡水工程实施前,先安排潜水员进行水下探摸。底坎部位探摸有无沉积杂物并进行清理打捞,门槽搁置面探摸有无突出墙面的撕裂钢板或异物并进行水下割除,确保检修闸门搁置的水平面和贴靠的垂直面平整无异物。

苏北运河检修闸门全线通用,在运输过程中,可能出现局部变形损坏,因此使用前应进行细致的检修,对变形的杆件校正加固,损坏的止水橡皮局部修复,接头处粘合牢固,整修完成后,方能投入使用。

检修闸门下设完毕后进行闸室抽水,抽水干水后及时对检修闸门打撑加固,减轻检修门槽砼受力,打撑最高点选择在3米检修闸门底横梁处。

3、凿除及植筋

在闸室抽干水后,将检修门槽表面凿除至设计深度,原钢包角的残余钢板割除至设计深度,由于检修闸门仍搁置在检修门槽根部,因此凿除时应避免强度过大、开凿过深,破坏支撑区域砼强度,接近设计深度时,采用手工凿毛。

砼开凿完成后,在砼上进行植筋,强度达到要求后,绑扎钢筋网片,钢筋网片与植筋绑扎为整体,并与原闸墙主筋焊接,焊接应满足搭接长度要求。

4、钢护面安装

为方便操作并确保钢护面安装的平整度和牢固度,将钢护面分为两侧包角钢板和中间护面钢板三部分分别拼装,钢包角的锚固筋不事先焊接。先安装两侧包角,施工人员从未安装的护面钢板空隙处进行焊接操作,包角钢板安装到位后,将包角锚固筋逐个以合适的角度与包角钢板焊接,另一端与植筋焊牢,再与钢筋网片点焊加固。最后将上游面钢包角与旧包角残余钢板焊牢。

钢包角安装

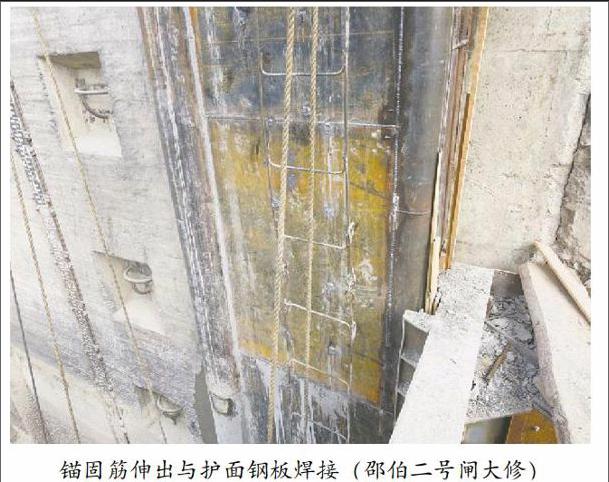

两侧包角钢板焊接牢固后,安装中间护面钢板,中间护面钢板锚固筋事先焊好。因护面钢板安装后,只能将上口少量锚固筋和植筋网片焊接,为防止浇筑过程中间钢板变形过大影响工程质量,应对钢板浇筑过程中受力进行验算,不能满足要求时,在护面钢板对应位置打孔,锚固筋伸出孔面并与钢板焊接,以保证面板刚度要求。

锚固筋伸出与护面钢板焊接(邵伯二号闸大修)

焊接钢板拼缝形成整体,拼缝应打破口并采用跳焊法,防止钢板烧焊变形。经以上处理,钢护面可作为模板直接浇筑,浇筑完成后,敲去焊渣磨平毛刺,并做表面防腐面层。

5、砼浇筑

砼浇筑过程中,严禁检修门漏水对浇筑部位冲刷,漏水区域应事先封堵。因浇筑空间狭小,砼塌落度尽量控制在15CM以上,确保减少振捣浇筑密实。砼采用快干水泥微膨胀砼,砼养护及时养护以保证强度快速上升。

下半部分检修门槽浇筑完成后,再进行上半部分护面钢板安装并浇筑。工艺同上。

控制要点

检修闸门安装前,应安排经验丰富的潜水员,对检修门周边水下进行仔细探摸,无死角无遗漏,并详细计算分析船闸竣工图纸中对应区域水下设施情况,确保检修闸门安装顺利,否则可能影响大修工期。

植筋前应进行护面钢板强度及刚度验算,计算模型采用两边简支、两边固定板。如刚度无法满足要求,植筋露出墙面长度应超出钢护面位置,方便钢护面打孔后与锚筋焊接。

钻孔植筋必须严格按设计图纸要求进行,钢筋绑扎前必须进行抗拔试验,确保植筋强度满足设计要求。

包角钢板应在岸上拼装完成,以保证包角直线度和平整度,拼装长度可考虑一次到顶。护面钢板根据浇筑长度分段安装,安装前应将锚固筋焊好。

施工过程中密切关注闸室外水位动态,加强对修理门变形和渗漏水观测,制定应急预案,责任到人,防范措施到位。

检修门槽凿除时,安排专人加强观测,及时发现砼破损和裂缝变化情况,必要时暂停施工召开专题会议,明确补救措施尽快落实。

结束语

淮安二线船闸检修门槽修理与大修同步进行,3米检修门确保了检修门槽干地施工条件,支撑垫块增加的施工空间,保证了钢护面安装精度。该方案安全可靠,施工便利,不占用大修工期,维修质量得到保障,给繁忙的苏北运河检修门槽修理带来了突破。在今后苏北运河门槽修理上将会继续推广应用,并不断总结完善。

参考文献:

[1] GB50017—2003钢结构设计规范[S]

[2] 郑敏,张亚彬.长江口门船闸修理门槽修复方案[J].中国水运,2009.

(作者单位:京杭运河江苏省交通运输厅苏北航务管理处)endprint