模拟油田井液环境中高速电弧喷涂涂层的腐蚀行为研究

陈健飞 陈丽娜 刘海波 伍文君

(中石化胜利油田技术检测中心,山东 东营257000)

0 引言

量油分离器是油田开采的关键装备,尤其是随着油田进入特高含水期,其服役环境越来越严峻,腐蚀问题非常突出,目前有效的防腐措施是对量油分离器进行涂层处理,因此选用与量油分离器用材Q235钢相匹配的涂层尤为重要。

选用电位比钢铁材料低的金属或合金能使涂层具有阳极保护作用。Zn涂层是热喷涂防腐技术中使用最早且最多的涂层材料,但Zn涂层的腐蚀产物会引起涂层起泡,降低涂层的附着力[1]。当涂层中Al含量为13%~35%时,Al-Zn合金涂层既具有纯Zn涂层对钢铁基体的有效阳极保护且对裂纹和点腐蚀不敏感的特点,又因涂层中含有足够的Al,能够形成完整的Al2O3保护膜而耐环境腐蚀[2]。钛金属会在表面形成一层致密稳定的钝化膜,在强腐蚀环境中显示出优异的化学稳定性和较强的自钝化能力,是优良的耐蚀材料。

考虑经济因素,将Al、Ti结合,研究Al-Ti涂层的耐蚀性,比较3种涂层在不同环境下的耐蚀性,综合开发一种长效、经济、环保的钢铁结构防护涂料。

1 设备与试验方法

1.1 喷涂设备与试样制备

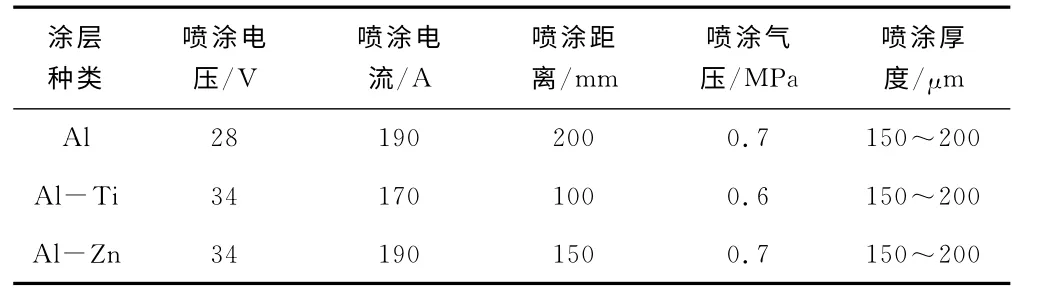

试验所用的基体为Q235 钢。喷涂铝涂层前采用粒度为30目的刚玉砂进行喷砂处理,并用丙酮溶液清除表面的油污与粉尘,使钢表面清洁。采用高速电弧喷涂机进行喷涂,电弧喷涂工艺参数如表1 所示。喷涂后,采用环氧树脂进行封孔处理。

表1 电弧喷涂工艺参数

1.2 试验方法

采用金相显微镜对涂层组织进行观察,分析其结合方式。

高温高压腐蚀试验:反应釜内温度为(60±1.0)℃,试验压力1.6 MPa,将试样表面完全浸泡在质量分数为3.5%的NaCl溶液中,观察720h。在140h取出浸泡试样进行金相分析。为了降低腐蚀产物对试验的影响,需要保证溶液的量和试样表面积的比例大于20mL∶1cm2。

电化学试验:用M398电化学测试系统测量基体与涂层的极化曲线,采用传统的三电极体系,试样为工作电极。试验前准备20mm×20mm 试样,喷涂后露出测试面积为1cm2。工作电极和辅助电极经过活化处理后,立即放入电解池中,待电位稳定后分别测定涂层和基体的极化曲线。测试所用腐蚀介质为模拟油田量油分离器溶液,试验温度为25 ℃,选择扫描速度为0.01V/min。

腐蚀挂片试验采用密封体系。腐蚀介质选用3.5% NaCl水溶液,采用分析纯NaCl和去离子水配置。浸泡试验在控温(40±1)℃下进行,控温装置采用电热控温水浴锅。腐蚀试验设备采用RCC-Ⅰ型旋转挂片试验仪。试验试样规格50mm×25mm×3mm。

2 试验结果与分析

2.1 涂层组织与形貌

喷涂过程中,每个喷涂粒子经过与基体碰撞后都将发生扁平化,而形成一定形态的扁平粒子,涂层呈现由这些扁平粒子相互交错堆叠而形成的组织结构。由于粒子表面存在一定的粗糙度,后续粒子对已沉积的粗糙表面的不完全填充会形成一定量的孔隙。

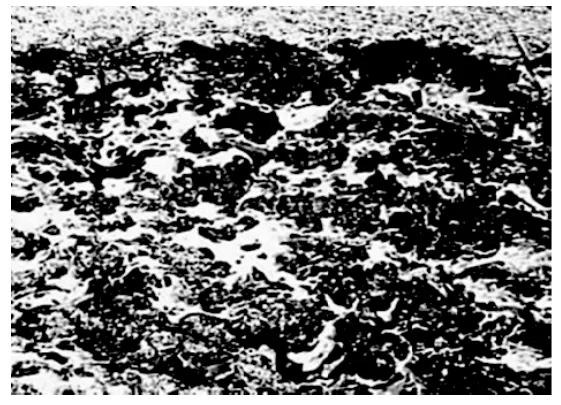

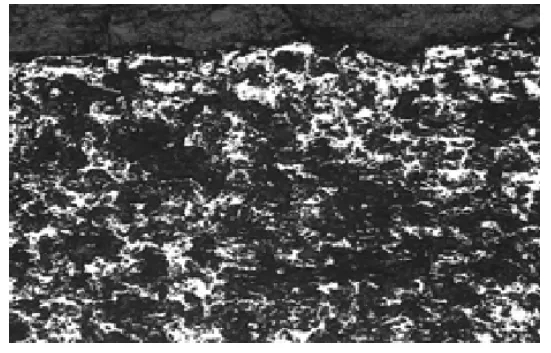

由于涂层是高热容材料,颗粒撞击基体后连续而稳定地流动形成薄饼形颗粒;无数扁平化的颗粒相互交错呈波浪式堆叠在一起,形成层状涂层。涂层的典型结构,从断面观察是变形颗粒堆积镶嵌的层状结构。通过形貌观察(图1、图2、图3)可知基体表面粗化的程度和涂层与之结合的状态。高温熔融颗粒在飞行过程中会受到空气的氧化,到达基体时,由于受到撞击力的作用,颗粒瞬间铺展,氧化膜破碎并伴有少量的颗粒飞溅,颗粒之间不可避免地存在一些孔隙或空洞。从图2中可以看出,涂层颗粒之间咬合紧密,有的颗粒连成了一体,可能是在撞击力的作用下,没有完全固化的颗粒之间发生了熔合。说明颗粒之间除了机械结合之外,还存在一定量的冶金结合,所以涂层的内聚强度较高。

图1 Al涂层的金相形貌

图2 Al-Ti涂层的金相形貌

图3 Al-Zn涂层的金相形貌

涂层中颗粒与基体表面之间的结合以及颗粒之间的结合包括机械结合、冶金化学结合和物理结合,以机械结合为主。机械结合时会存在空隙,减小了结合强度。

2.2 高温高压挂片试验

将热喷涂的3种涂层和Q235钢制作试块,在静态模拟井液中浸泡,直至试验结束,测量数据,腐蚀时间为7天。

表2 不同涂层与基体的腐蚀速度

2.3 电化学试验

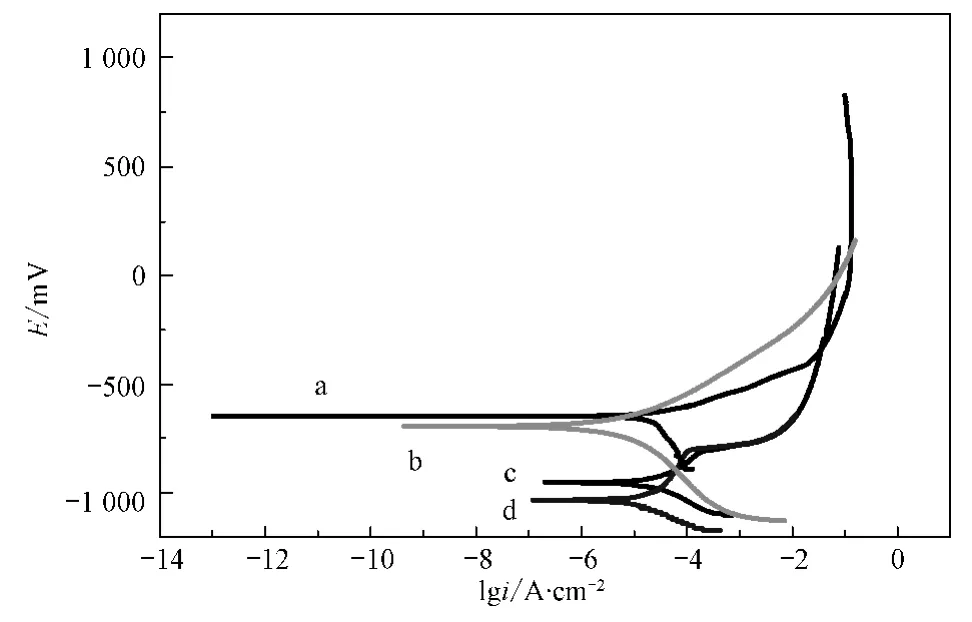

除了铝钛涂层的自腐蚀电位比Q235钢高一点外,其余涂层的自腐蚀电位较Q235钢要小,适于作为基体的耐腐蚀保护材料,因为涂层腐蚀电位比基体的小,可以形成阳极保护[3]。铝钛涂层的自腐蚀电位虽然较Q235钢的高,但钛在腐蚀介质中能形成钝化膜,阻碍腐蚀的进行,也适于作为防腐涂层。

涂层与基体的极化曲线如图4所示,热喷涂涂层的电化学参数如表3所示。

图4 涂层与基体的极化曲线

表3 热喷涂涂层的电化学参数

3 结论

(1)研究了铝、铝钛、铝锌3种热喷涂涂层的组织和性能,涂层中颗粒与基体表面之间的结合以及颗粒之间的结合包括机械结合、冶金化学结合和物理结合,以机械结合为主。

(2)通过高温高压试验考察了3种涂层在3.5% NaCl溶液中的耐蚀性,试验结果表明,3种涂层有效提高了Q235钢基体的耐蚀性能,对基体均能起到牺牲阳极的阴极保护作用。3种涂层中以铝锌涂层的耐蚀性最优。

(3)通过电化学试验证明,3种涂层在3.5% NaCl溶液中的腐蚀以活化溶解为主要机制,通过测试电化学参数,表明铝锌涂层优于其他涂层。

[1]黄钰,程西云.电弧喷涂锌铝合金涂层的防腐机理和应用现状[J].热加工工艺,2014(4):9-11.

[2]Li H Y,Duan J Y,Wei D D.Comparison on corrosion behaviour of arc sprayed and zinc-rich coatings[J].Surface and Coatings Technology,2013,235:259-266.

[3]张鉴清,曹楚南.电化学阻抗谱方法研究评价有机涂层[J].腐蚀与防护,1998,19(3):99-104.