改进型1 030 MW超临界机组高加撤出的保护探讨及优化

何伟校,陈 波,罗志浩,张永军

(1.杭州锅炉集团股份有限公司,杭州 310021;2.国网浙江省电力公司电力科学研究院,杭州 310014)

改进型1 030 MW超临界机组高加撤出的保护探讨及优化

何伟校1,陈 波2,罗志浩2,张永军2

(1.杭州锅炉集团股份有限公司,杭州 310021;2.国网浙江省电力公司电力科学研究院,杭州 310014)

某改进型1 030 MW机组在国内属首次创新应用,制造厂家认为当高加系统撤出后,由于通流的增加可能导致过负荷从而影响机组安全运行,原机组保护逻辑中规定了当高加撤出后若机组负荷大于1 030MW延时1 min,或大于1106 MW延时10 s后触发机组主保护。上述定值并未经过实际工程考验,为了提高机组运行的可靠性和安全性,在对保护逻辑进行确认和优化的基础上,安排了800MW工况下的高加跳闸试验。试验后对相关数据进行了分析核算,进一步完善了相关控制逻辑和定值,确定了该机组高加撤出保护的实施方案。同时也对各型机组在高加跳闸工况下的危险点进行了分析总结。

超临界;1030MW;高加;逻辑优化

0 引言

对于超临界机组而言,高压加热器(简称高加)撤出后由于汽轮机高加各级抽汽被排挤,使得进汽量增大和抽汽量减小,从而导致抽汽口后的各级叶片的实际蒸汽流量增大,使叶片(特别是末级叶片)的工作应力增大。同时蒸汽流量增大使得各级的焓降也增加,从而使其工作应力增加。动态工况下可能超过末级叶片材料的许用应力,发生叶片扭曲变形和断裂的严重安全事故。

某改进型1 030 MW机组在国内属首次创新应用,该机组通过各种手段以提高机组运行的经济性,机组整体的安全裕量经过了优化和严格控制。因此制造厂家提出当高加撤出后,汽轮机超出额定出力后的工况为存在危险的工况,并给出了加热器快卸保护的逻辑定义:当高加撤出后若机组负荷大于1 030 MW延时1 min,或大于1 106 MW延时10 s后触发机组主保护。

然而在实际生产过程中,若发生高加系统的跳闸,高加的各级抽汽将使得机组负荷快速增加,同时锅炉侧的控制也需要面对给水温度快速下降的问题。因此需要进行一次实际、安全可控的高加跳闸过程试验,获取相关数据以指导控制逻辑的优化和保护逻辑的实现。

1 工况风险点分析及逻辑优化

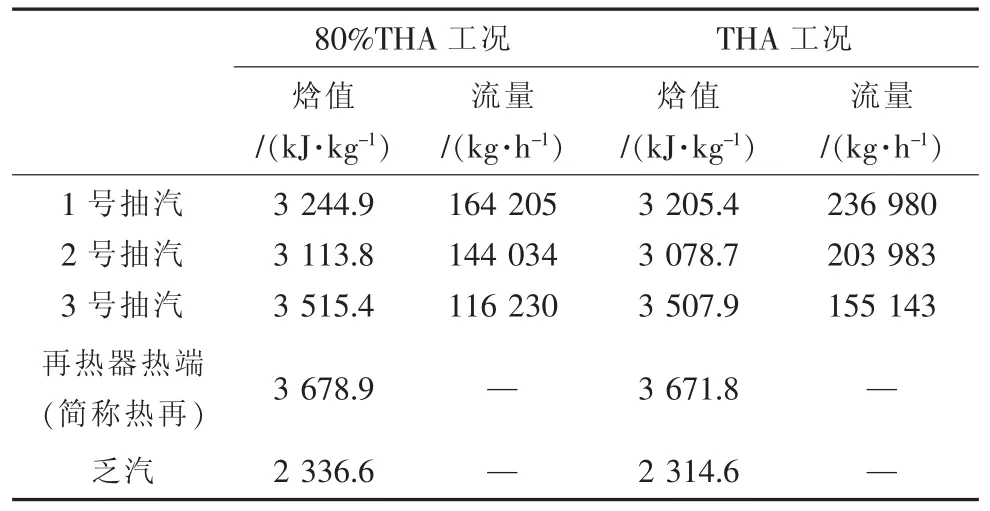

表1 汽轮机热平衡计算

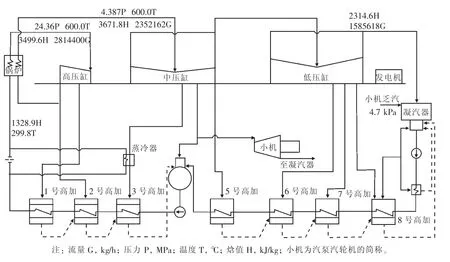

图1 THA工况下机组的热平衡系统

1.1 汽轮机负荷的快速增加

各级抽汽量从加热给水被排挤到汽轮机末级做功的增加量,可以认为是高加跳闸过程中汽轮机负荷快速增加的原因。机组的热平衡计算原理如图1所示,从图中可以看出各级抽汽被排挤后的做功增加路径。

假设各级高加抽汽瞬间被排挤,同时被排挤的蒸汽均直接做功至汽轮机末级,且锅炉的蓄热足以支持再热器冷端(简称冷再)蒸汽量增加后对再热蒸汽的加热要求,根据表1中所示的机组热平衡计算图数据可做出如下计算推论:

(1)在80%THA(热耗率验收工况)下,1—3号抽汽做功总增加量为572 288 409 kJ/h,即约159 MW。

(2)在THA工况下,1—3号抽汽做功总增加量为813 632 492 kJ/h,即约226 MW。

因此如果不采取任何措施,当机组在1 030 MW负荷运行时发生高加跳闸工况,机组负荷可能会超出厂家给出的1 106 MW高限定值。需要注意的是,上述计算结果仅仅表明了在理想工况下可能出现瞬态极大值,若考虑到高加撤出的整个过程并不是瞬间完成的,那么动态过程中高加撤出所带来的负荷增加的幅值将小于上述推论值。同时,负荷增加的持续时间则需要结合试验结果分析。

1.2 给水温度的快速下降

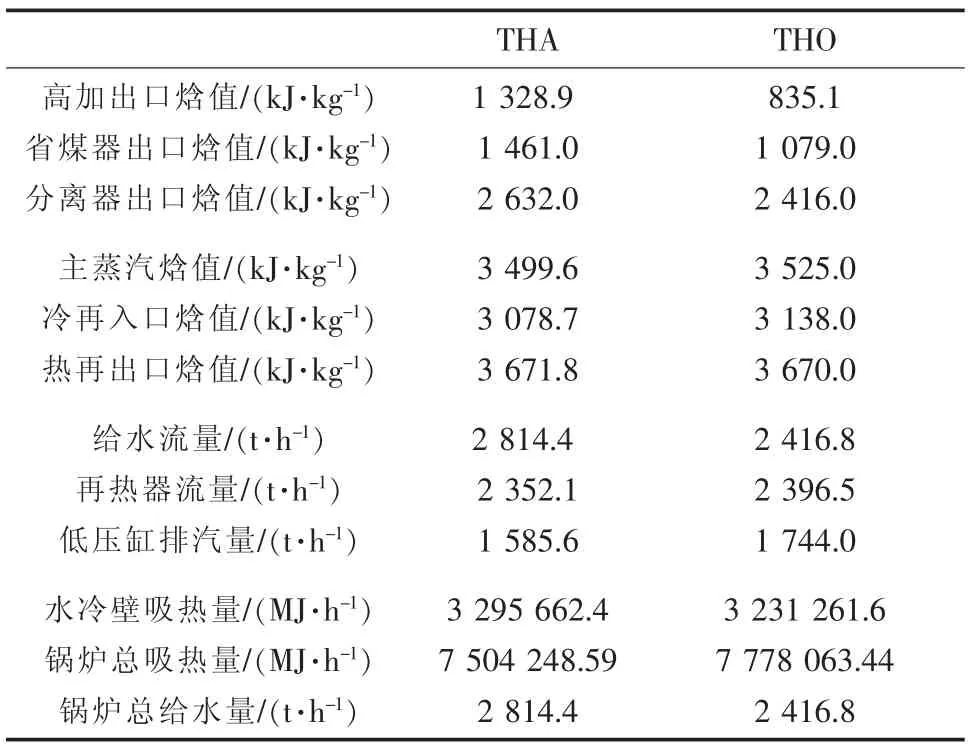

根据图1,1 000 MW工况下由于高加的投撤,给水温度相差100℃。因此高加撤出后给水温度的大幅快速下降将对机组锅炉侧控制带来直接影响,主要体现在给水控制上。表2中所示为高加投入(THA)和撤出(THO)工况下锅炉满负荷运行时吸热量的对比数据,并计算出在高加投撤的2种工况下的锅炉参数及吸热变化情况,高加撤出后比投入时水冷壁吸热量降低了约1.95%,锅炉总吸热量提高了约3.65%,锅炉总给水量降低了约14.1%。

因此对于采用煤水比控制策略的机组需要按照给水温度下降的速率来切换给水流量指令线,并增加炉侧的风量、煤量以满足对流吸热的要求。对于采用焓值控制策略的机组,一方面需按照给水温度下降的速率来切换给水流量指令线,并增加炉侧的风量、煤量以满足对流吸热的要求,同时应根据实际速率来切换水冷壁吸热的目标焓值,防止过程中给水下降过快或过慢。

另从表2中可以看出:高加撤出后汽轮机末级通流量增加了约10%。因此试验过程中应关注机组轴向位移等涉及到通流量增加后受影响的重要参数。

表2 THA和THO工况对比数据汇总及计算

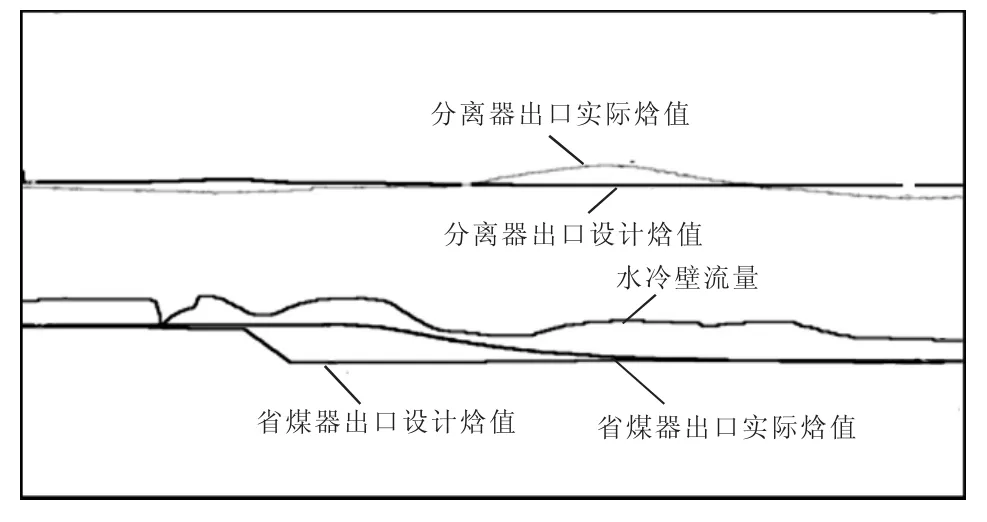

图2 试验过程中重要参数曲线

图3 试验过程中给水控制参数曲线

2 试验过程及数据分析

根据上述分析,在试验前对控制逻辑进行了优化,并选择了800 MW负荷作为试验工况。逻辑中的改动包括:

(1)高加撤出后汽轮机主控快关调门3.5%,同时锅炉主控按照比例减少40 MW的出力,10 min后将这两部分前馈以一定速率收回。

(2)给水焓值控制的计算中,省煤器出口的目标焓值1 min后以一定速率切换至高加撤出后的参数。

(3)锅炉指令对应的煤水线1 min后以一定速率切换至高加撤出后的参数。

试验中的过程曲线如图2—3中所示,反映了如下问题:

(1)在高加跳闸信号触发的瞬间,汽轮机调门关小3.5%,给水流量下降了293 t/h,煤量下降了18 t/h,机组负荷下降了10 MW,其中由于给水指令下降的流量约为50 t/h。从高加跳闸信号触发开始,经过21 s后机组负荷才开始增加,给水流量才开始回升。这表明该系统高加联程阀切换至旁路需要20 s左右,因此汽轮机调门无需在高加跳闸信号触发后立即动作,以防止高加撤出初期由于负荷下降,CCS(协调控制系统)回路调节调门开大。

(2)机组负荷在高加撤出后15 s左右到达低点,下降约15 MW,在出系后60 s左右负荷快速上升结束,接近到达高点,上升约35 MW。而全过程中主蒸汽压力最终上升约1.5 MPa,均在可控范围内。

(3)给水系统切至水路后,省煤器入口水温开始下降,经过170 s后省煤器出口温度开始下降,再经过330 s左右省煤器出口温度下降至稳定位置。这表明机组省煤器热容较大,因此给水焓控目标值应从高加撤出后3 min开始切换,并按照一定速率5 min左右切换完成,同时可用省煤器入口水温信号来表征高加撤出。

(4)由于排挤抽汽增加的机组负荷最终约为40 MW左右,持续200 s时间。这表明在满负荷时若发生高加跳闸所可能带来的机组负荷增加量应为60 MW左右,此时可采用降低目标负荷的方法防止负荷的超调。

3 逻辑优化

结合试验和上述数据分析结果,最终对机组进行了如下控制优化:

(1)将原逻辑“高加撤出60 s后机组负荷仍大于1 030 MW或高加撤出10 s后机组负荷大于1 106 MW,ETS(危急遮断保护系统)汽轮机保护动作”修改为“高加撤出360 s后机组负荷仍大于1 030 MW或高加撤出60 s后机组负荷大于1 106 MW,ETS保护动作”。

(2)高加跳闸后汽机主控的前馈减少5%~10%,对应锅炉主控指令减少60~100 MW。汽轮机主控快减回路前馈的作用时间可设置为高加跳闸信号触发后3~5 s。

(3)采用“省煤器入口给水温度<220℃且省煤器入口给水温度品质不坏”作为高加撤出后触发机组实际煤水控制线的修正和焓控调整的信号。

(4)增加负荷目标限制逻辑:机组负荷大于950 MW时发生高加跳闸时,将负荷目标设置为950 MW,一段时间后运行人员可根据需要进行负荷目标调整。

4 其他保护的相应调整

就汽轮机本体而言,厂家一般都保证了高加撤出后机组的满负荷出力工况,即THO工况。因此高加撤出后危及机组安全运行的工况主要是指高加跳闸后的切换工况。

针对不同类型机组的高加跳闸工况,其危险点和预控方向是有所区别的,所涉及到的主保护可以归纳为:汽轮机过负荷保护,中间点温度保护,主机低汽温保护和汽包水位保护。本文前面所述的逻辑优化主要是针对汽轮机过负荷保护,高加跳闸所涉及的其他保护也应进行相应调整。

4.1 中间点温度保护

针对有中间点温度保护的超临界机组,对于采用焓控的该类机组,如果未能及时切换省煤器出口目标焓值,将导致给水进一步降低,从而使得中间点温度高。对于采用煤水比控制的机组,应及时调整动态工况下的过热度设定值,如仍然维持在高位,则同样可能引发给水减少过调,从而触发中间点温度高保护。相比较而言,由于焓控机组直接采用了目标焓升和实际焓升的比例修正,因此过调幅度更大,工况更危险。

4.2 主机低汽温保护

由于高加撤出后给水温度的大幅快速降低,主汽温度也会呈现降低趋势,此时应及时调整煤水控制线,以适应新的燃烧工况。对于采用焓控的超临界机组而言,若省煤器出口目标焓值切换过快,将会导致给水反向调节,使得主汽温度进一步恶化。

4.3 汽包水位保护

针对亚临界汽包炉,由于给水温度的快速下降,汽包进入大量冷水。同时为了防止汽轮机过负荷快速关闭调门,使得汽压上升。两者都会产生负向的虚假水位。克服此波虚假水位是保证高加跳闸工况下汽包炉安全运行的关键。

[1]苏烨,罗志浩,张鹏,等.超临界机组高加出系工况控制策略的完善及调整[J].浙江电力,2009,28(4)∶31-34.

[2]郑体宽.热力发电厂[M].北京:中国电力出版社,1995.

[3]耿晓波,俞辉.浅析高加解列中的若干问题[J].汽轮机技术,2004,40(5)∶395-396.

收稿日期:何伟校(1969),男,工程师,主要从事电站锅炉及其辅助系统设计方面的工作。

(本文编辑:陆 莹)

Discussion and Optimization of Protection Logic of High Pressure Heater Withdrawal of Improved 1 030 MW Supercritical Units

HE Weixiao1,CHEN Bo2,LUO Zhihao2,ZHANG Yongjun2

(1.Hangzhou Boiler Group Co.,Ltd.,Hangzhou 310021,China;2.State Grid Zhejiang Electric Power Research Institute,Hangzhou 310014,China)

The improved 1 030 MW units are innovatively put into operation for the first time in China.The manufacturer believes that with the withdrawal of high pressure heater system the increased flow may lead to excessive load which affects the operation safety of the units.The original units protection logic makes the following provisions∶when the high pressure heater is withdrawn,if the units load is greater than 1 030 MW and lasts 1 minute or more than 1 106 MW and lasts 10 seconds,main protection of the units is triggered.The protection setting value above has not been tested by practical engineering.In order to improve the reliability and safety of units operation,tripping test of high pressure heater in 800 MW operating condition is arranged on the basis of the confirmed and optimized protection logic.After the test the relevant data are analyzed and calculated to further improve control logic and setting value and determines the implementation scheme for high pressure heater protection withdrawal.In the meantime,the paper analyzes and summarizes hazardous points in high pressure heater tripping of all types of units.

supercritical;1 030 MW;high pressure heater;logic optimization

TM866

B

1007-1881(2015)07-0037-04

2014-12-22