甲苯甲醇烷基化制对二甲苯工艺技术经济分析

祝然,唐建远,张新平,唐勇*,赵玲

(1.上海华谊集团技术研究院,上海200241;2.华东理工大学化工学院,上海200237)

甲苯甲醇烷基化制对二甲苯工艺技术经济分析

祝然1,2,唐建远1,张新平1,唐勇1*,赵玲2

(1.上海华谊集团技术研究院,上海200241;2.华东理工大学化工学院,上海200237)

针对华谊集团技术研究院在研的甲苯甲醇择型烷基化制对二甲苯固定床工艺,从技术经济角度讨论了两个问题:(1)固定床工艺是否应副产烯烃;(2)提高固定床工艺毛利润的有效措施。结果表明:固定床工艺副产烯烃虽有效提升了气体产物价值,但二甲苯、对二甲苯选择性下降显著,且低温精馏分离能耗增加明显,总体经济效益下降,因此固定床工艺不适合副产烯烃;为提高固定床工艺的毛利润,在保证催化剂活性的前提下,现有工艺存在最优的氢醇比和弛放率,同时可采用甲醇多段式进料以提高甲苯转化率。

对二甲苯(PX);甲苯;甲醇;择型烷基化;技术经济分析;固定床工艺;副产烯烃

对二甲苯(PX)作为重要的有机化工原料,主要用于生产精对苯二甲酸(PTA),而PTA是合成聚酯纤维和塑料的主要原料。2013年我国PTA新投产装置产能高达1300万t,而2013年我国PX新投装置产能在185万t,PX需求缺口达800万t~900万t[1-2]。考虑到新增产能在2015年的量产,如果现计划的PTA装置均能顺利投产的话,预计2015年我国PX需求量将达2500万t[3],具有广阔的市场前景。采用甲醇甲苯择型烷基化生产PX的方法,与已经工业化的甲苯歧化、烷基转移等工艺相比,具有甲苯利用率高、产苯率低、原料甲醇成本低、对二甲苯选择性高等优势,该工艺作为C1化学研究的新方向具有良好的应用前景。在国内,上海石化研究院[4-5]、大连化物所[6]、大连理工大学[7-8]、上海华谊集团技术研究院[9]均开展了甲苯甲醇择型烷基化制PX固定床工艺的研究。

化工过程开发中,利用技术与经济两大杠杆相结合的原则对方案进行筛选和评价,有利于确定研究工作的最佳切入点,更加高效的推进该技术的产业化。华谊集团技术研究院开发了两种烷基化制PX工艺催化剂,均稳定运行超过1700h-1,取得了良好的稳定性。在此基础上开发了两种工艺:(I)不副产烯烃工艺,产品气中乙烯+丙烯含量低,二甲苯、对二甲苯选择性高;(II)副产烯烃工艺,产品气中乙烯+丙烯含量高,但二甲苯、对二甲苯选择性相对较低。为确定两种催化剂的工业应用前景,并在适宜的工艺条件范围进一步提高固定床工艺的毛利润,本文采用Aspen Plus软件对择型烷基化制PX固定床工艺流程进行模拟,并进行技术经济性分析,该研究为工艺后续开发奠定了基础。

1 固定床工艺流程分析

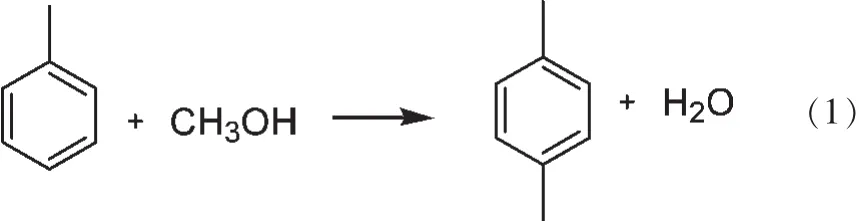

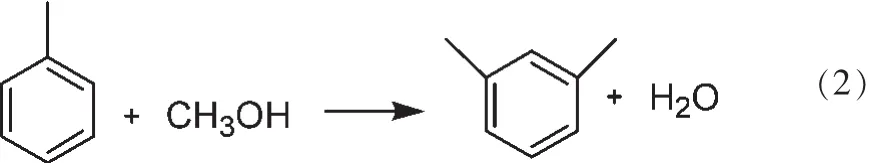

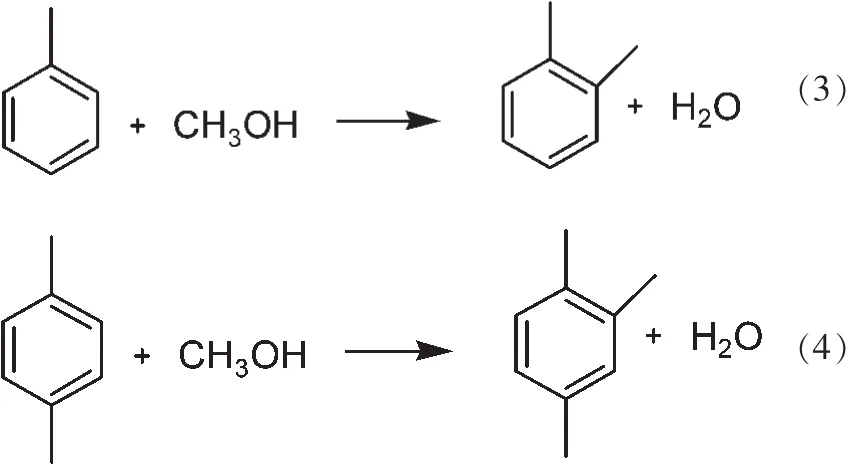

甲苯甲醇择型烷基化固定床工艺以氢气和水蒸气作为载气,典型的工艺条件为:在450~490℃、0.3MPa~0.5MPa下进行烷基化气固催化反应。其中,进料n(甲苯)/n(甲醇)=2~6,n(氢气)/n(甲醇)=12~24,n (水)/n(甲苯+甲醇)=2~4。烷基化主反应如公式(1)所示,主要产物为对二甲苯;芳烃副反应如式(2)到(5)所示,芳烃副产物主要包括邻、间二甲苯,三甲苯等。甲醇部分作为烷基化试剂,部分进行裂解生产低碳烃的副反应,轻烃副产物包括甲烷、乙烷、乙烯、丙烷、丙烯等,其他副产物还包括水,如式(5)所示。

主反应:

生成芳烃的副反应:

甲醇生成轻烃的副反应:

1.1 固定床工艺流程介绍

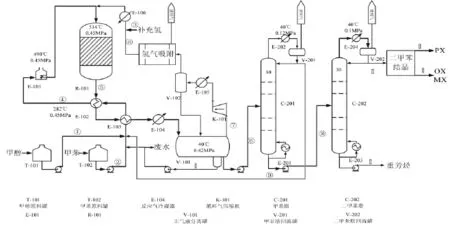

甲苯甲醇择型烷基化制PX的固定床工艺典型生产流程如图1所示。甲醇、甲苯经加压泵加压后,与水(循环水)混合,混合后的原料经与主反应器出来的高温气体两级换热后进入原料气化炉,然后与氢气混合后进入反应器,反应器是绝热固定床反应器;反应后的物料经换热、冷却后进入主气液分离罐,气相经压缩分离后进入氢气PSA吸附装置,在该装置中,烃类气体被提纯解吸得到燃料气;提纯的氢气与补充氢一起进入气液混合器循环使用;主气液分离罐中的水相,经增压泵增压后,一部分进入主反应器循环使用,起到阻碍结焦和保护催化剂的作用,另一部分则以废水的形式进入污水处理系统;主气液分离罐出来的油相依次经脱甲苯塔、脱二甲苯塔得到甲苯、混二甲苯和C9以上重质芳烃,其中,混二甲苯经过熔融结晶工艺得到质量分数大于99.8%的PX,满足国标一等品的标准要求[10]。

图1 甲苯甲醇烷基化制PX固定床工艺流程图

1.2 产物分离方法讨论

分离工艺是关系全局工艺消耗定额(能耗与物耗,尤其是能耗)的重要部分,其方案选择的合适与否关系到经济性分析的准确性。

1.2.1 氢气与轻烃的分离方法

固定床工艺为维持催化剂的稳定性,采用氢气作为载气。甲醇裂解反应会使产物气体中含有部分烯烃,如将含有烯烃的产物气体进行循环,烯烃会在系统中不断累积,最终导致催化剂失活。为保证循环气中的氢气纯度,需选择合理方案对产品气中的烃类气体进行有效脱除。

现有4种分离氢气与烃类气体的方法:深冷分离、油吸收、膜分离和变压吸附法(PSA)。其中,油吸收精馏法,冷量消耗大,除个别小型厂外,大型乙烯装置已不采用此法[11];膜分离法处理规模偏小,不适用于大型PX装置[12];深冷结晶法则能耗过高;综上,确定PSA工艺为氢气和烃类分离的优选方案,其产品气的氢气纯度在99.9%以上,氢气回收率为90%,经计算PSA分离能耗约为160元/t PX。

1.2.2 乙烯、丙烯的分离方法

对于副产烯烃的工况II,为回收PSA解吸气中的乙烯、丙烯,提高混合烃类的附加值,需确定合理的乙烯丙烯分离方法。乙烯丙烯分离方法主要包括:低温精馏法和吸附分离技术。其中,吸附分离技术处理量偏小,成熟度差且费用较高[13]。而低温精馏技术是当前主流技术,较为成熟且处理量大,因此优选低温精馏技术。但由于载气氢气量过大,经PSA后解吸气中φ(H2)仍在90%以上,低温精馏的冷耗量较大,能耗主要为丙烯制冷机、乙烯制冷机的电耗。对于副产烯烃的催化剂II来说,经计算乙烯丙烯的分离能耗约为600元/t PX。

1.2.3对二甲苯提纯方法

脱二甲苯塔塔顶得到的为PX、邻二甲苯和间二甲苯三种异构体,为获得w(PX)>99.8%的一级品,需要选择合适方法提纯PX。二甲苯异构体的密度十分接近且沸点的差距也极小,故无法通过常规精馏操作将三者分离。现有固定床工艺PX选择性均大于90%,如采用吸附分离法则显得较复杂,分离成本过高[15]。熔融结晶分离工艺能耗低、产品纯度高、生产程序简单,且不需要有机溶剂,对于PX含量较高的混二甲苯分离具有优势[16]。技术经济性分析中熔融结晶的PX回收率及能耗值参考美孚公司的PX-MAX工艺报告[17],能耗值约为56元/t PX。

2 固定床工艺技术经济性分析

2.1 计算基础

甲苯甲醇烷基化工艺的技术经济性分析是基于以上的工艺描述以及下面的一些规定:

(1)本文的技术经济性分析不包括甲苯、甲醇、氢气等原料的生产、处理流程,原料价格以2014年3月市场价格为基准,如表1所示;

(2)以80万t/a规模的PX装置计算人工成本、折旧费等;

(3)气体分离部分,对于不副产烯烃的工况I,解吸气以燃料气的形式销售,对于副产烯烃的工况II,解吸气经低温精馏分离以燃料气、乙烯、丙烯三种形式销售;

(4)产物中其它芳烃主要为三甲苯,按甲苯的价格销售;

(5)公用工程能耗计算标准参考:石油化工设计能耗计算标准[14];

(6)各项税费取值基准及比例如下:人工费以定员400人、人均费用10万元/a计,为50元/t PX;维修费用取折旧费用的50%;管理费用取车间费用的9%;销售费用取主副产品销售收入的1%。

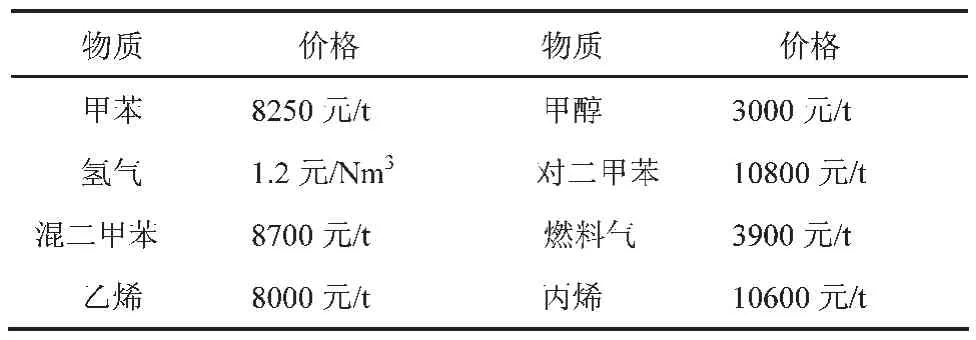

表1 原料及产品价格

2.2 固定床工艺是否副产烯烃

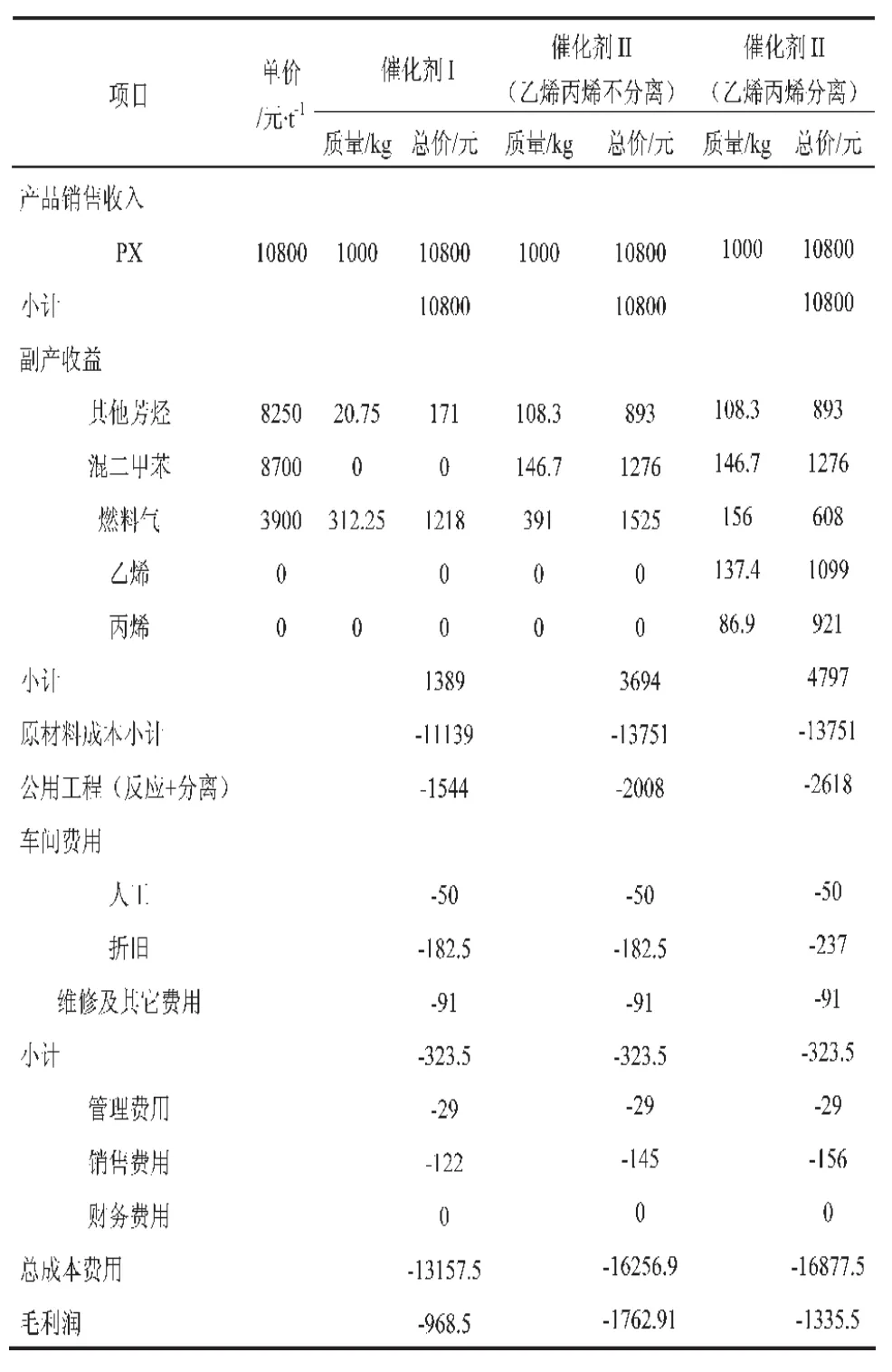

为确定固定床工艺是否适合副产烯烃,选取研究院初始开发的两种催化剂进行技术经济性分析:反应条件均为480~490℃、0.2MPa~0.3MPa、n(氢气) /n(水)/n(甲苯)/n(甲醇)=24/6/2/1,其中催化剂I:二甲苯、PX选择性>98%,烃类气体产物中(乙烯+丙烯)选择性>20%;催化剂II:二甲苯、PX选择性>90%,烃类气体产物中(乙烯+丙烯)选择性>90%,两种催化剂甲苯转化率均为20%~21%。分别对高二甲苯、PX选择性的催化剂I及副产烯烃的催化剂II(包括气体产物乙烯+丙烯不分离和分离两种情况)进行技术经济分析,计算生产单位质量PX的原料成本、公用工程消耗、主副产品的收益、车间及销售等费用等数据,结果如表2所示。

由表2可知,将工况II气体产物中的乙烯和丙烯分离需经低温精馏,能耗增加约610元/t PX。但气体按烯烃销售比按燃料气销售大幅增值,提升约1110元/t PX。因此,对于副产烯烃的工况II,将气体产物中的乙烯和丙烯回收毛利润更高。同时,副产烯烃的工况II比工况I经济性更差,原因在于工况II中二甲苯、PX选择性低,同时结晶工艺产物中PX存在损失,导致更高的物耗。虽然气体产物价值有所提升,但低温精馏分离能耗较高,综合来看毛利润不如工况I。同时,烯烃分离需要建立大规模的气分装置,投资较大,技术难度高。综合考虑,固定床工艺不适合副产烯烃,高选择性的工况I毛利润更佳。

2.3 固定床工艺改进方向

目前,研究院为提高固定床工艺的经济性,已完成固定床工艺参数的优化工作,并显著提高了经济效益。本节对技术与经济分析相结合的研究思路做简要介绍。

研究院初始研究的两种工况毛利润均为负值,主要原因为:(1)现有工况的氢/醇比较大,经PSA装置后,10%的氢气损失变成了燃料气,价值降低,这部分氢耗约为1077元/t PX,因此降低氢耗可以作为提高毛利润的有效手段;(2)甲醇烷基化利用率较低,约60%的甲醇裂解生成轻烃和水,导致甲醇贬值,这部分甲醇价值的损耗约占592元/t PX。因此需采取有效措施提高甲醇的烷基化有效利用率。下文以催化剂I为例,从技术经济角度讨论了固定床工艺的优化方向。

表2 工况I、II技术经济性计算结果

2.3.1 变压吸附回收率改变对毛利润的影响

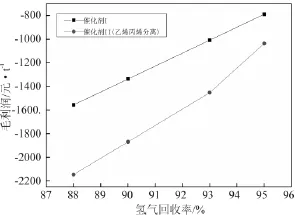

反应尾气中氢气损失是影响经济性的关键因素。保证原有工艺条件及实验结果不变,首先考察了尾气经PSA工艺后氢气回收率变化对毛利润的影响。结果如图2所示。

图2表明,在高氢醇比不变的条件下,氢气回收率增加,则毛利润提高,但仍为负值。通常PSA工艺的氢气回收率在90%左右,提高氢气回收率必然提高投资费用及能耗。因此,在现有工艺条件下,提升PSA回收率对毛利润影响不大。

图2 氢气回收率对PX毛利润的影响

2.3.2 降低氢醇比和弛放比率对毛利润的影响

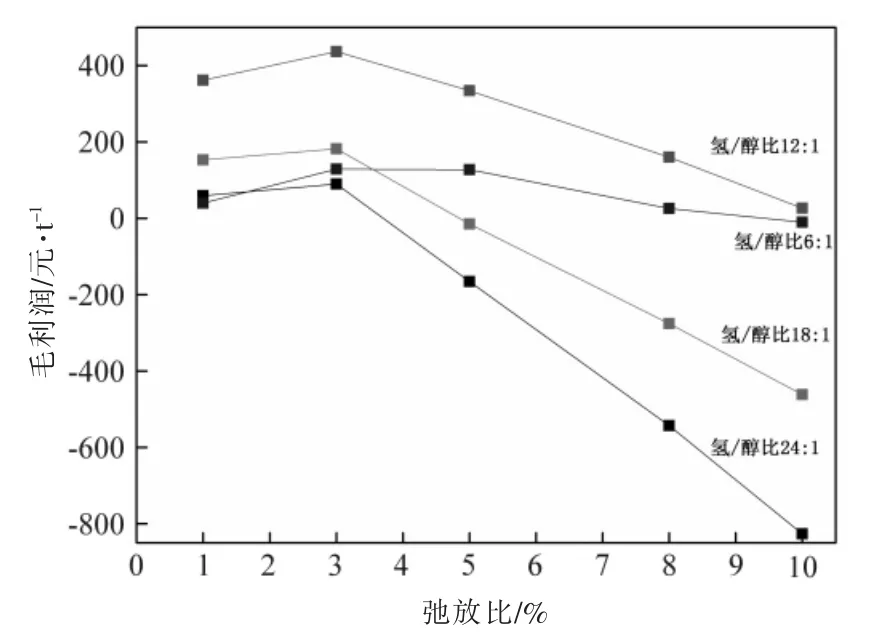

为减小氢气耗量,在工艺允许的前提下,降低氢醇比(物质的量比),低氢醇比将导致催化剂寿命降低,增加了再生费用,因此存在最优氢醇比。同时将产物气体不经过PSA工艺(因经PSA损失率为10%),而以弛放气的形式将生成的轻烃排出系统,本文考虑了循环气中烯烃浓度对催化剂寿命的影响,并开展相关实验。在加入再生费用后,毛利润随氢醇比和弛放率的变化情况如图3所示。

图3 氢醇比及弛放率对毛利润的影响

由图3可知,随氢醇比从24降低到12,毛利润增加显著,可见降低氢醇比是提高毛利润的有效措施;但氢醇比过低,催化剂寿命收到影响,再生费用增加。氢醇比为6时,催化剂寿命下降明显,毛利润反而下降。同样存在着较优弛放比,这是由于弛放比过低体系内循环量大,导致能耗增加值大于氢气耗量的减小值,因此经济性反而变差。综上,降低氢醇比和调节弛放比率是提高经济效益的有效手段,最优氢醇比为12,弛放比为3。

2.3.3 选择性及转化率对毛利润的影响

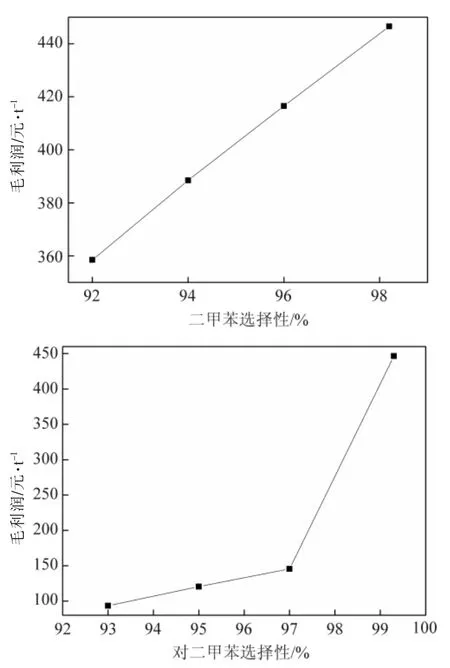

反应的选择性和转化率是影响经济性的主要因素。研究考察氢醇比为定值的条件下,选择性及转化率对毛利润的单因素影响,其中二甲苯、PX选择性对毛利润的影响见图4。

图4 二甲苯、PX选择性对毛利润的影响

由图4可知,二甲苯选择性每降低2%,毛利润下降30元/t PX。对二甲苯选择性由99.3%下降到97%,毛利润降幅明显,这是由于选择性高于99.3%时不需结晶分离,未考虑结晶能耗和PX损耗。当对二甲苯选择性低于99%时,对二甲苯选择性每下降2%,毛利润降低约30元/t PX。

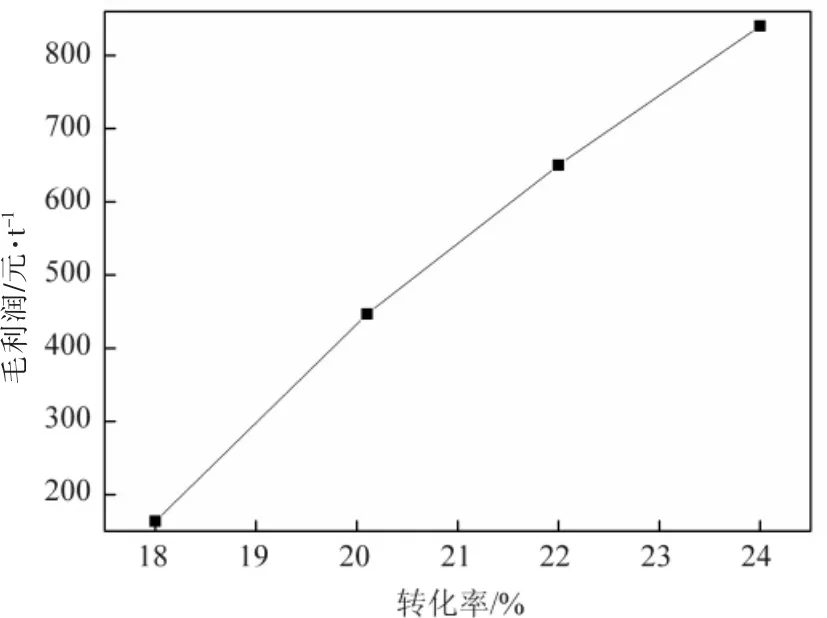

图5为甲苯转化率对毛利润的影响,可见甲苯转化率提高2个百分点,毛利润增加约280元/t~300元/t PX,毛利润变化更为显著。主要原因是:(1)甲苯转化率处于较低值区间(20%左右),转化率的提高对PX的收率贡献度更大;(2)甲苯转化率提高导致甲醇有效烷基化率提高,更多的甲醇参加烷基化反应,避免了生成气体的贬值。

综上,为提高PX固定床工艺的毛利润,较优的氢醇比为12,弛放率为3%。后续工艺优化时可采用甲醇多段式进料、升高反应温度进一步提高甲苯转化率,适度放宽对二甲苯、PX选择性的要求。研究院在技经分析的基础上,对原有催化剂进行配方调变并开展工艺条件优化实验,结果显示固定床工艺毛利润可超过550元/t PX,较优化前催化剂I的毛利润提高近1500元/t PX,带来显著的经济效益。在技术与经济相结合的原则下,研究院烷基化制PX工艺的开发更具时效性和应用性。

图5 甲苯转化率对毛利润的影响

3 结论

(1)对目前华谊集团技术研究院开发的甲苯甲醇择型烷基化固定床工艺的技术经济分析表明,固定床工艺不适合副产烯烃。

(2)为提高固定床工艺的毛利润,现有工艺需降低氢醇比及优化弛放气比率,在保证高转化率的同时适度放宽对二甲苯、PX选择性的要求;同时,可采用甲醇多段式进料,从而提高甲苯转化率和甲醇烷基化有效利用率。

[1]梅相银.近年国内外对二甲苯供需分析及发展建议[J].当代石油化工,2012,20(7):32-36.

[2]崔小明.我国对二甲苯生产技术现状及市场分析(下) [J].上海化工,2013,38(1):34-37.

[3]顾道斌.甲苯甲醇催化烷基化制对二甲苯技术研究进展[J].天然气化工(C1化学与化工),2013,38(6):62-66.

[4]孔德金,邹薇,夏建超,等.用于生产对位烷基化芳烃的方法[P].CN:102464540A,2012.

[5]齐国祯,金永明,俞志楠,等.甲醇或二甲醚和甲苯制备二甲苯的反应装置[P].CN:102463084A,2012.

[6]许磊,刘中民,张新志,等.甲苯甲醇烷基化制对二甲苯和低碳烯烃固定床催化剂及应用[P].CN:101417233A,2009.

[7]董宏光,丁辉,姜大宇,等.甲苯甲醇烷基化生产对二甲苯节能减排工艺[P].CN:102701899A,2012.

[8]王天宝.甲苯甲醇烷基化反应动力学研究及反应器的模拟.[D].大连:大连理工大学,2011.

[9]宁春利,唐建远,张春雷,等.甲苯与甲醇择型烷基化合成对二甲苯的方法[P].CN: 103113182A,2013-05-22.

[10]SH/T.1486.1-2008,石油对二甲苯标准[S].

[11]张惊涛.吸附精馏法回收炼厂气中的乙烯[D].成都:四川大学,2002.

[12]王松汉.乙烯装置技术与运行[M].中国石化出版社,2009.

[13]朱英刚.从炼厂气中分离乙烯和丙烯的吸附剂研究[D].天津:河北工业大学,2004.

[14]GB/T50441-2007,石油化工设计能耗计算标准[S].

[15]陈光晗.对二甲苯结晶分离技术研究进展[J].河北化工, 2010,33(2):34-35.

[16]伍川,王净依,陆俊跃,等.对二甲苯分离提纯进展[J].南京工业大学学报,2002,24(3):106-112.

[17]美国美孚公司.结晶化PxMax生产高纯度对位二甲苯的一体化工艺[EB/OL].2014-10-20.http://www.exxonmobilchemical.com.cn/Chem-Chinese/Files/Resources/ Content/pxmax-with-crystallization-paper-artc-2009-chinese.aspx.

Techno-econom ic evaluation on production of para-xylene by alkylation of toluenew ith methanol

ZHU Ran1,2,TANG Jian-yuan1,ZHANG Xin-ping1,TANG Yong1,ZHAO Ling2

(1.Technology Research Institute of ShanghaiHuayiGroup,Shanghai200237,China; 2.East China University of Science and Technology,Shanghai200237,China)

A techno-economic evaluation on production of para-xylene by alkylation of toluene with methanol using the fixed bed processes developed by Shanghai Huayi Group wasmade.Two problems were discussed:I.Whether to produce olefin as byproduct of the fixed bed process;II.Effectivemeasures to improve the profit of the fixed bed process.The results showed although producing olefin as by-product in fixed bed process effectively improved the value of gas product,the selectivity of xylene and pxylene decreased significantly and the low temperature distillation separation energy consumption increased,the total economic benefits decreased.So the fixed bed processwas not suitable for producing olefin as by-product.In order to improve the gross profit of the fixed bed process,hydrogen/methanolmolar ratio and purge gas ratio should be adjusted to their optimal values without losing activity of catalyst,and themulti-stagemethanol feeding could adopt to increase the conversion of toluene.

para-xylene;toluene;methanol;selective alkylation;echno-economic evaluation;fixed bed process;olefin by-product

TQ241.13;TQ223.121

A

1001-9219(2015)02-50-05

2014-10-29;基金项目:上海市博士后科研资助计划重点项目(B类)(13R21420100);作者简介:祝然(1985-),男,博士,从事石油化工工艺的模拟工作,电话18616317700,电邮zhuran@shhuayi.com。