基于局域共振声子晶体结构的汽车空腔阻隔材料

张思文,庞 剑, 张 军,马壮壮,蔡海波,令宇龙

(1.重庆长安汽车股份有限公司汽车工程研究总院,重庆 401120; 2.汽车噪声振动和安全技术国家重点实验室,重庆 401120)

2015201

基于局域共振声子晶体结构的汽车空腔阻隔材料

张思文,庞 剑, 张 军,马壮壮,蔡海波,令宇龙

(1.重庆长安汽车股份有限公司汽车工程研究总院,重庆 401120; 2.汽车噪声振动和安全技术国家重点实验室,重庆 401120)

在汽车车身空腔中设置空腔阻隔材料是控制旁路噪声的一种有效手段。本文中基于局域共振声子晶体的带隙理论,提出了一种空腔阻隔材料的结构设计方案。通过仿真计算和测试分析,证实所设计的空腔阻隔材料在一定频率范围存在声波带隙并可通过修改结构参数来调节,以有效提高其隔声性能。所提出的方案为车身侧围空腔中特定频率或特定频率范围的旁路噪声提供了一种有效的控制方法。

汽车;NVH性能;空腔阻隔材料;局域共振;声子晶体;旁路噪声

前言

汽车噪声、振动和声振粗糙度(noise vibration harshness,NVH)特性直接关系到汽车的竞争力和销量,因而逐渐受到汽车制造商的重视,已成为衡量汽车设计和制造质量的一个重要因素。

在汽车车身结构设计过程中,为了满足车身强度、模态等性能和制造工艺与成本的要求,车身侧围一般由内外两层钣件经冲压焊接而形成,并与前围、地板和顶棚连接在一起。因此,在车身的A,B,C柱、门槛梁和后侧围中形成很多封闭的空腔结构,称为“旁路空腔结构”[1-3]。由于安装、定位、线束穿越、漏水等制造和装配需要,车身内外钣件又开有大小不同、形状各异的孔洞,而且钣金搭接或者焊接也会存在缝隙,这些都会使旁路空腔与车内乘员舱和车外环境相连通,成为一条重要的噪声传播路径。一方面,发动机噪声、轮胎噪声、排气噪声等噪声都可以由此传入车内;另一方面,由于空腔结构的不均匀性,进入空腔的气流与空腔障碍物或腔壁发生摩擦,形成涡流并产生湍流噪声。这些空腔中的噪声称为“旁路噪声”。旁路噪声产生原理图如图1所示,它们不仅可通过内层钣的孔洞进入车内,还可能会在空腔中产生共鸣而放大噪声,甚至会引起钣金件共振而向车内辐射噪声。

因此,在这些旁路空腔中设置阻隔材料来隔绝“旁路噪声”的传播路径成为一种改善车内噪声水平的必要和常用手段。常见的两种阻隔材料形式如图2所示。一种是如图2(a)所示的有龙骨架的阻隔材料,大多由塑料(如PA66)骨架和发泡材料构成,通过卡扣安装在车身上,一般用于体积大、形状复杂或周围存在较多安装孔的空腔;另一种是如图2(b)所示的无骨架式发泡块阻隔材料,一般由EVA或橡胶型发泡材料制成,直接粘贴在相应位置,也可以通过卡扣安装[4]。前者阻隔效果较好,发泡容易控制且定位准确,是目前应用最多的方式,但其成本相对较高。后者虽然成本比较低,但发泡不易控制。

目前常用的空腔阻隔发泡材料主要分为预成型加热膨胀材料和双组分聚氨酯发泡材料两类[5-6]。预成型加热膨胀材料又包括塑料成型膨胀填充材料、EVA橡胶型高膨胀填充材料和PVC型高膨胀填充材料。它们都是阻尼较大的橡胶材料或者多孔材料,对旁路噪声有较好的衰减作用。空腔阻隔材料一般布置在车身的A,B,C柱、门槛梁、顶梁和后侧围的内外腔体中,根据车型的级别、用量多少和使用的材料的差别,旁路噪声的阻隔性能也各不相同。实验证明,车身的旁路空腔结构中填充空腔阻隔材料,对车内的噪声水平有较大的改善作用[7]。

本文中基于局域共振声子晶体带隙理论,首次提出了一种空腔阻隔材料的结构设计方案,并通过仿真计算和实验测试,证实所设计的空腔阻隔材料在一定频率范围存在声波带隙,相应的隔声性能得到了有效提高。这种新型空腔阻隔材料为车身侧围空腔中特定频率或特定频率范围的旁路噪声提供了一种有效的控制方法。

1 局域共振声子晶体带隙理论

1.1 局域共振带隙机理

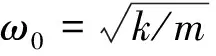

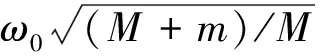

弹性散射体周期排列形成的声子晶体结构是近年来发展起来的一种新型人工周期性功能材料。由于其具有良好的弹性波带隙及导波特性,在减振降噪方面具有广阔的应用前景。弹性波或声波在声子晶体结构中传播时,受到内部结构的作用,一些频率范围的弹性波无法通过结构向前传播,这个频率范围就称为禁带(或带隙)。其他频率范围的弹性波可以顺利穿过结构向前传播,这些频段称为通带[8]。声子晶体结构按照其带隙机理可分为Bragg散射型和局域共振型。图 3(a)为一种二维局域共振型声子晶体的单元结构,一般由基体、包覆层和芯体3种组元组成。这种三组元的局域共振单元结构可以按照如图3(b)所示模型进行等效简化。芯体一般采用密度较大的硬质材料,提供质量(表示为m);包覆层为较软的材料,提供弹性(表示为k);而基体一般为较硬的材料,将由芯体和包覆层组成的m-k振子包围在其中,是振动的直接受体(表示为M)。

假设基体受到的激励和振子的反作用力分别为F和F′,基体和振子的位移分别为X和x。根据牛顿第二定律和胡克定律,有

F-F′=(iω)2MX

(1)

F′=(iω)2mx

(2)

-F′=k(x-X)

(3)

将基体和内部振子作为一个整体,可以求得整个系统的动态等效质量和位移频响函数为

(4)

(5)

从上述分析可知,带隙是由于内部振子的共振产生的,其频率上下限由内部振子和整个结构的固有频率决定。因此,改变单元结构等效简化模型的质量和弹簧就可以调节带隙出现的频率范围。

1.2 带隙计算方法

结构周期性和对称性是声子晶体最主要的结构特征。Bloch理论指出:对于周期性声子晶体结构,可以通过引入周期边界条件,将对周期结构振动特性的研究转换到单元结构中来研究[9],因为声子晶体的单元结构决定了它的振动特性。因此计算局域共振声子晶体结构的带隙特性就可以通过计算单元结构的固有振动特性(如固有频率、模态等)得到。

由于单元结构一般还具有对称性,可进一步缩小计算区域。对于如图3(a)所示的二维正方形排列的声子晶体结构,由于其具有上下、左右、对角方向的对称性,只在如图5所示三角形阴影区域内计算即可,阴影部分称为单元结构的不可约布里渊区。计算时,在周期边界条件中引入Bloch波矢k,并只须沿不可约布里渊区边界取值,然后求解特征值问题,就可以描述整个声子晶体结构的固有振动特性。当波矢k沿M→Γ→X→M不同方向取值时,可以求取结构在这一方向上的固有属性。将不同方向的固有频率按方向展开排列在一起,即可得到声子结构的能带图。结合模态分析,从能带图上就可以识别带隙的频率范围。本文中对能带图和传输特性的计算采用有限元方法。在计算声子晶体能带图时,只须建立如图3(a)所示单个周期单元的模型,采用周期边界条件(其中即引入了波矢k的各个分量)来模拟理想声子晶体结构,并在不同波矢下求取结构的固有频率即可。在有限元软件中,可以对应求出各条能带所对应的结构振动模态[10],为理论分析提供了便利。

2 空腔阻隔结构分析与试验验证

2.1 结构设计方案

常见的一种骨架式空腔阻隔材料的结构如图6(a)所示,骨架一般由塑料或者金属制成,周边用发泡材料包裹,并通过卡扣安装在车身空腔的钣件上;其形状按照空腔结构制作,但应略小于空腔,使安装时有1~3mm的间隙,在高温烘烤工序时,发泡材料膨胀并填充间隙。基于局域共振声子晶体的设计方案见图6(b),在骨架片层上打上周期性的圆形通孔,而发泡材料通过圆孔贯通整个阻隔材料,并覆盖两侧表面。为了计算方便,忽略这种阻隔材料边缘上的不规整性,假设发泡材料均匀且保持平整的表面,内部可以看成一种在x和y两个方向上正方形周期排列的结构。因此,组成该阻隔材料的正方形单元结构如图7所示,正方形边长用a表示,总厚度和骨架层的厚度分别用h和t表示,圆孔直径表示为d。

由于骨架层一般为弹性模量较大的塑料或者金属制成,而发泡材料为质量和弹性模量都很低的聚合物发泡而成,圆孔内的发泡材料提供质量,孔壁及表面的发泡材料形成弹簧,在骨架的支撑下,形成内部振子。当这样的空腔阻隔材料安装在车身空腔中时,声波从z向传递到结构中并引起结构振动。整个阻隔材料的振动特性随频率的变化关系如表1所示。频率位于内部振子固有频率附近的声波将会激起内部振子的局域共振,导致声学带隙的产生,从而阻碍声波通过结构传向另一侧。对a,h,t和d进行适当选择,即可将声学带隙调节到期望的频率范围。这对衰减空腔中特定频率或一定频率范围的旁路噪声将非常有效。下面将通过仿真计算和实验测试对这种空腔阻隔材料的声学特性进行分析和验证。

2.2 带隙特性有限元仿真分析

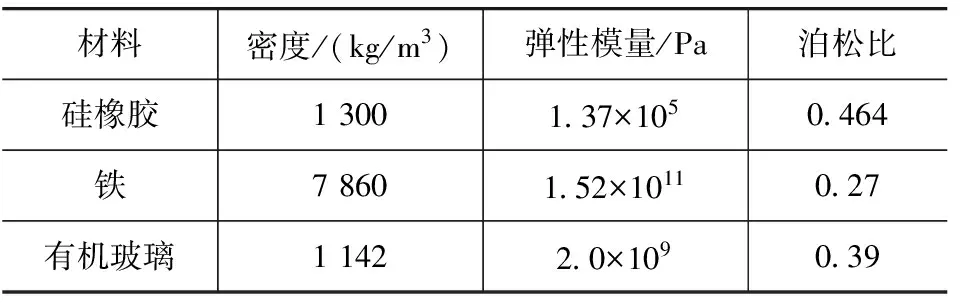

为了仿真计算、样件制作和验证的方便,选用一种注塑成型的硅橡胶作为两侧的发泡填充材料,图8对比给出了骨架层采用有机玻璃和铁皮时的能带图。对应能带图中每条能带,可以计算出其对应的单元结构振动模态[10],图9中给出了能带图中几条重要能带对应的模态。计算中参数取值为:a= 10mm,h= 2.5mm,t= 1mm,d= 8mm,材料参数如表2所示。对于采用有机玻璃为骨架的阻隔材料,结合各个方向固有频率对应的模态,可以识别出:在401和501Hz处对应的为z向局域共振模态A和B(分别如图9(a)和(b)所示),而401~501Hz频率范围之间不存在z向模态,因此这一频率范围即为z向声波带隙,如图8中下侧阴影部分所示;在799和956Hz处对应的为z向和xy面内的复合模态C和D(分别如图9(c)和(d)所示),在881Hz处对应的xy面内的扭转模态E(如图9(e)所示),而在799~956Hz频率范围之间除了881Hz附近窄带外不存在xy面内模态,由于扭转模态不容易被激起而且带宽很窄,因此这一频率范围可视为xy平面声波带隙,如图8中上侧阴影部分所示。对于采用铁皮为骨架的阻隔材料,除了始于Γ点的能带斜率变大和带隙的上边界点(B和D点)频率下降外,其他能带特征基本与骨架为有机玻璃时一样。下面从各点对应的模态分析造成这一现象的原因。

表2 选用材料的物理特性

从图9中的局域共振模态可以看出,模态A主要为圆孔内材料的局域共振,与骨架材料无关,因此骨架改为采用铁皮制作也不会改变其固有频率(即带隙下边界);模态B为骨架材料和发泡材料都参与的局域共振模态,与两者的材料都有关,因此改变骨架材料就会改变z向带隙的上边界;模态C和D都为骨架材料和发泡材料参与的复合模态,因此xy平面带隙也会随两者材料的改变而改变,改变的多少与其参与的程度有关。在实际应用中,空腔阻隔材料主要隔绝的是垂直方向的声波,因此本文中只关注其z向声波带隙。

从上面的分析可知,z向带隙的上下边界由结构的固有频率决定,修改各项结构的各项参数将可以调节带隙到期望的频率范围。图10(a)和(b)所示分别为阻隔材料的z向带隙频率随发泡层厚度h-t、骨架层厚度t、正方形边长a和圆孔直径d的变化趋势。从图中可以看出:z向带隙随发泡层厚度的增加,频率升高而宽度变宽;随骨架层厚度的增加,频率升高而宽度变窄;随晶格常数的增加,宽度变小;随圆孔直径的增加,频率降低而宽度变宽。因此,这种空腔阻隔材料的声波带隙频率位置和宽度都可以根据实际应用情况来调节。要想处理更低频率的声波,应当减小骨架层和发泡层的厚度,或者增大圆孔直径;要想获得更好的隔音效果,应当增大发泡层的厚度,减小骨架层的厚度,减小打孔的间距或者增大圆孔直径。

2.3 实验测试验证

为了便于进行隔声特性测试,制作了一种由有机玻璃骨架和硅橡胶组成的空腔阻隔材料样件,利用阻抗管对其进行隔声测试,并将其结果与一种由硅橡胶组成的均匀橡胶板(对比样件)的隔声性能进行比较。用于隔声测试的设备为B&K 4206阻抗管,其内径为100mm,测试频率范围为50~1 600Hz。空腔阻隔材料样件的总厚度和骨架层厚度分别为2.5和1mm,圆孔直径为8mm,圆孔的周期间隔为10mm。对比样件为均匀硅胶板,厚度为3mm,由于硅胶的密度比有机玻璃大,质量比阻隔材料样件大。测试得到的两种样件的隔声曲线如图11所示。

从图11中可以看出,所设计的空腔阻隔材料在370Hz左右出现最大的隔声峰值,阻隔材料的隔声量比对比样件高出约15dB,这一频率对应于图8中的第1阶局域共振频率。在300~430Hz频率范围,阻隔材料的隔声量均要高于对比样件的隔声量,这一频率范围与图8中的带隙频率范围主要由3方面的原因造成:(1)材料阻尼的影响,目前的理论设计和仿真计算, 暂时未能考虑阻尼对带隙的影响;(2)制造误差的影响;(3)测试误差的影响。但测试结果仍可表明,基于局域共振声子晶体结构设计的空腔阻隔材料在带隙频率范围打破了隔声的质量定律,利用厚度更薄、质量更轻的材料获得了更好的隔声性能。

3 结论

基于局域共振声子晶体的带隙理论,本文中提出了一种空腔阻隔材料的结构设计方案。通过仿真计算对该结构设计方案的带隙特性进行了计算和分析。由于局域共振的存在, 该种设计方案能使空腔阻隔材料具有一定的声波带隙。其中,z向的声波带隙可以用于隔绝空腔中垂直入射到阻隔材料表面的声波,而且带隙的频率位置和宽度都可通过修改结构尺寸来调节,以满足实际应用情况的要求。最后,实验测试结果也表明所设计的空腔阻隔材料在带隙频率范围的隔声性能得到了有效提高。这种新型空腔阻隔材料在车身侧围旁路噪声的控制中有很好的应用前景,这种设计方案也为特定频率或特定频率范围的旁路噪声提供了一种有效的控制方法。

[1] 庞剑,谌刚,何华. 汽车噪声与振动-理论与应用[M]. 北京:北京理工大学出版社,2006.

[2] 王小留. 车身旁路噪音的抑制与阻断研究[J]. 轻型汽车技术,2012(9):22-24.

[3] 田绍军. 汽车车身侧围空腔填充技术及应用[J]. 装备制造技术,2011(10):181-183.

[4] 王琳. 车身密封粘接材料的选用[J]. 车身制造,2010(6):85-87.

[5] Michael Fasse. The Current State of Pre-Formed Versus Bulk Cavity Filler Technologies in the Automotive, Medium Duty and Heavy Truck Markets[C]. 2013 SAE International.

[6] Michael Fasse,Nicolas Brichet. Innovative Thermoplastic Cavity Filler Design Solutions[C]. 2013 SAE International.

[7] 李延鹏,陈斌,杨晓军,等. 空腔封堵双组分聚氨酯发泡材料对改善车内噪声的研究[J]. 噪声与振动控制,2009(4):79-81.

[8] 温熙森,温激鸿,郁殿龙,等.声子晶体[M].北京:国防工业出版社,2009.

[9] 黄昆.固体物理学[M].北京:高等教育出版社,1988.

[10] Zhang Siwen, Wu Jiuhui, Hu Zhiping. Low-frequency Locally Resonant Band-gaps in Phononic Crystal Plates with Periodic Spiral Resonators[J]. Journal of Applied Physics, 2013, 113(16).

Cavity Filler with the Structure of Local Resonant PhononicCrystals for Vehicle Body

Zhang Siwen,Pang Jian,Zhang Jun,Ma Zhuangzhuang,Cai Haibo & Ling Yulong

1.ChongqingChanganAutoR&DCenter,ChanganAutomobileCo.,Ltd.,Chongqing401120; 2.StateKeyLaboratoryofVehicleNVHandSafetyTechnology,Chongqing401120

The use of sound insulation filler to fill the acoustic cavities in vehicle body is an effective means for bypass noise control. In this paper, a structural design scheme for cavity fillers is proposed based on the band gap theory of local resonant phononic crystals. The results of both simulation and tests demonstrate that there exist band gaps in the sound wave of the cavity fillers designed in certain frequency range, which can be adjusted by changing structural parameters to enhance their sound insulation performance. The scheme put forward provides an effective control method for the bypass noise of side panel cavities in certain frequency or frequency range.

vehicle; NVH performance; cavity filler; local resonance; phononic crystal; bypass noise

原稿收到日期为2015年7月2日,修改稿收到日期为2015年8月19日。