汽轮机主汽阀座密封焊缝修复工艺研究

王广成

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

汽轮机主汽阀座密封焊缝修复工艺研究

王广成

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

现场检修过程中,发现部分超临界及超超临界汽轮机主汽阀阀座密封焊缝存在开裂现象,通过详细的补焊工艺考虑,为保证阀座密封焊缝质量及机组长期稳定运行打下了良好的基础。

主汽阀阀座;焊接裂纹;密封焊

0 引言

为了提高火力发电机组效率,以往的亚临界机组正在逐步被超临界、超超临界机组所代替,超临界566℃及超超临界600℃的主蒸汽温度,24.2 MPa和25 MPa或更高的主蒸汽压力,要求材料具有更高的抗蠕变强度和抗高温氧化性能,以便能够承受更高的工作压力和温度。为此,我公司设计的超临界及超超临界汽轮机主汽阀体材质为ZG1Cr10MoWVNbN和1Cr9Mo1VNbN,阀座材质则均为1Cr9Mo1VNbN。在阀体与阀座部件分别完成精加工后,再在总装时将阀座与阀体之间进行过盈配合装配,然后采用焊接方式进行端部结合面的密封焊接。

1 存在的问题

在电厂大修过程中常常发现部分超临界及超超临界汽轮机的主汽阀体与阀座之间的密封焊缝存在开裂现象,现场进行了彻底消除缺陷及补焊处理。

2 密封焊缝开裂原因分析

设计图纸要求在进行超临界及超超临界汽轮机主汽阀体零部件装焊时,在ZG1Cr10MoWVNbN或1Cr9Mo1VNbN阀体上的阀座密封焊接区域事先堆焊一层ENiCr-3焊材,阀座上的相应位置也进行ENiCr-3焊材的堆焊工作,然后堆焊部位与阀体及阀座本体一同进行整体热处理,待阀壳与阀座分别精加工后,在总装时进行密封焊接工作,这样可以避免直接在9%Cr高合金钢本体上进行焊接需要进行焊后热处理的难题。从结构设计及焊接原理上来说,密封焊缝应该能够满足机组运行要求,但从现场大修检查情况来看,密封焊缝存在如下问题:

1)焊缝质量不佳。由于焊工操作镍基焊材能力不足,导致部分焊缝外观质量不佳,密封焊缝厚度薄厚不一。

2)密封焊缝焊材使用不良。由于亚临界机组该位置的密封焊材为A507,个别焊工习惯性地误用A507焊条进行阀座的密封焊接工作,因为在镍基焊缝上使用奥氏体焊材极易产生细小的碎裂纹,这为阀座密封焊缝开裂现象埋下了隐患。

3)焊接顺序不合理,导致焊缝应力较大。个别焊工不按工艺要求,分区、分段进行阀座的密封焊接工作,而是习惯性从一处开始连续完成整圈焊缝的焊接工作,这导致后焊接区域应力较大,且在机组频繁启动、变负荷工况下,十分容易导致部分区域密封焊缝开裂。

3 现场修复工艺方案

为满足机组检修工期要求,不耽误大修机组的顺利启动、并网、带负荷需要,通过对阀体、阀座材料进行焊接性分析,我们决定采用冷焊工艺进行阀座密封焊缝的现场修复工作,工艺方案如下:

1)焊缝材质检查。现场材质检查,确认超临界及超超临界阀座密封焊缝焊材使用正确。

2)打磨。用砂轮或旋转锉对存在裂纹的镍基焊缝进行打磨使其彻底清除,并打磨出方便焊接的斜坡口。

3)探伤。对消除缺陷的焊缝表面进行着色探伤检查,确认缺陷清除彻底。

4)清理。清理坡口表面及附近20 mm区域内的水、油等污物,以免影响焊接质量。

5)预热。用氧-乙炔烤枪将焊接区域局部预热至70℃以上,以清除金属内部存留的水汽,防止焊缝中气孔的产生,提高焊接质量。

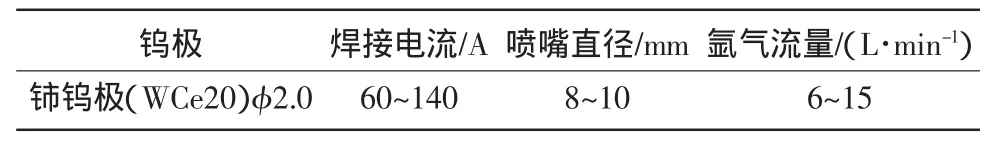

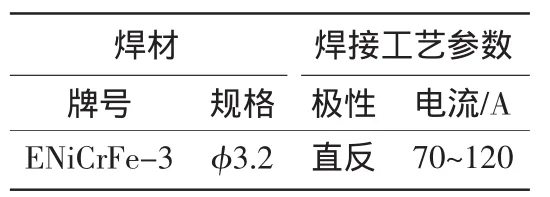

6)焊接。可采用手工钨极氩弧焊方式进行阀座的密封焊接,直流正接,焊丝牌号为ERNiCr-3φ2.0、φ2.4均可,也可使用 ENiCrFe-3(或 ENiCrFe-1)φ3.2焊条进行焊接。注意镍基焊材焊缝收弧处应饱满,以防止弧坑裂纹的产生。对焊接量较多的整圈密封焊缝,正式施焊前应将阀座与阀体之间对称点焊4点,点焊长度为5~10 mm。正式焊接时应对称、分段施焊,而不得从一处开始连续完成整圈焊缝的焊接工作。具体参数如表1、表2所示。

表1 TIG氩弧焊焊接参数

7)钳修。当焊缝表面成型不好时,可进行适当修磨,使其与相邻表面圆滑过渡。

8)探伤。焊后着色探伤检查焊接区域,不得有裂纹、未熔合以及气孔、夹渣等焊接缺陷。

表2 ENiCrFe-3焊条焊接参数

焊条在使用前应进行350℃×1 h烘干,烘干后的焊条应放在80~120℃的保温筒内随用随取。

4 结语

在电厂各部门的大力配合下,我们采取上述工艺方案,顺利地完成了多个超临界及超超临界电厂主汽阀座的密封焊缝缺陷修复工作,这为大修机组的顺利投产打下了良好的基础。

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2008.

[2]哈尔滨汽轮机厂.20万千瓦汽轮机的结构[M].北京:水利电力出版社,1992.

(编辑 立 明)

TK269

B

1002-2333(2015)07-0204-02

王广成(1979—)男,工程师,主要从事汽轮机产品焊接工艺以及焊接试验研究工作。

2015-01-15