大志山注浆帷幕防治水工程大型抽水试验

李元松,吴春华,段鑫,李洋,董开源

1.武汉工程大学资源土木工程学院,湖北 武汉 430074;2.黄石市矿山安全检测检验所,湖北黄石 435000

大志山注浆帷幕防治水工程大型抽水试验

李元松1,吴春华2,段鑫1,李洋1,董开源2

1.武汉工程大学资源土木工程学院,湖北 武汉 430074;2.黄石市矿山安全检测检验所,湖北黄石 435000

矿山帷幕注浆防治水工程具有典型隐蔽工程的特点,其施工质量检查鉴定和堵水效果评价一直没有可依照和遵循的标准,现有的单因素评价或多因素混合评价都难以给出定量结论,大型抽水试验是目前最为直接且有效的方法,但因工程复杂费用昂贵,很少使用.本文基于Dupuit稳定井流基本原理,在充分调查、分析矿区生产现状、水文地质条件、帷幕勘察、设计、施工资料的基础之上,设计并成功实施一大型抽水试验,使用单井抽水多个观测孔计算公式求解注浆后复合岩体的等效渗透系数,采用拟“大井法”对矿井深部的涌水量进行预测,其成果直接用于大志山帷幕注浆工程的质量检测与评价鉴定,取得较为满意的效果.

岩溶矿床;地下水防治;帷幕注浆;稳定井流;抽水试验

0 引言

随着矿产资源的开发逐渐向深部发展,帷幕注浆堵水方法越来越多受到广泛的应用.我国大多数富水岩溶矿床的开采,均或多或少使用了帷幕注浆技术进行地下涌水的封堵与阻隔[1-4].然而,帷幕注浆工程具有典型的隐蔽工程特点,其工程施工质量检查和效果评价仍然没有可依照与遵循的标准.利用既有主井进行抽水试验是目前检验帷幕注浆效果较为直接且有效的方法,根据抽水试验取得的综合成果,可采用地下水动力学法或涌水量曲线方程法预测矿坑涌水量、判定帷幕堵水率,并利用幕内外水位观测孔水位动态资料,预测地下水位降落漏斗扩展情况及地面岩溶塌陷可能的扩展范围[5-7].

本文根据大冶市大志山注浆帷幕防治水工程的特点,结合多个溶岩矿山帷幕堵水工程质量检测评定实践,设计并实施大型主井抽水试验.系统分析试验工程背景、过程及成果,以供类似注浆工程质量检测鉴定时参考.

1 工程背景

1.1 矿山基本情况

大冶市大志山矿区为一典型的矽卡岩型岩溶富水矿床,矿体产于接触带外矽卡岩中,其产状基本与接触带一致.矿区水文地质条件复杂,曾进行过开采,因突水淹井而停产.之前矿山完成基建工程:a.主井掘砌安装工程总深501 m;b.风井掘到-300 m标高,总深350 m;c.-300 m中段已掘石门平巷125 m及沿脉平巷360 m,主井与风井贯通;d.-350 m中段掘石门平巷135 m,沿脉巷180 m,水泵房及水仓形成21 312 m3/d的排水能力,已投入使用;e.-400 m中段已掘石门平巷135 m,沿脉平巷140 m,并有天井与-350 m中段联通;f.-450 m中段掘石门平巷165 m,沿脉巷160 m,水泵房及水仓开掘安装完成并投入使用,形成16 281 m3/d的排水能力;有天井与-400 m中段贯通.为开采利用铜资源,矿山决定恢复开采,经防治水技术研究,决定实施帷幕注浆,并于2014年11月底全部竣工.

根据“安全第一,预防为主,综合治理”的安全生产方针,判断帷幕构筑后井下开采是否安全,检验注浆帷幕的连续性和整体截流能力,明确是否具备安全验收条件,为此设计并实施本次抽水试验.

1.2 矿区水文地质条件

矿区北部以碳酸盐含水层同数条构造断裂以及坑道组成了一个大志山矿区导水和积水的网络,给矿体开采造成了重大隐患,南部以岩浆岩体形成了隔水边界.矿区水文地质条件属复杂类型岩溶充水矿床.

a.含水层.1)第四系残坡积粘土夹碎石含水层;冲积、洪积粉质粘土夹砂石孔隙含水层;2)下三叠系大冶灰岩、嘉陵江灰岩岩溶裂隙含水层;3)下二叠系茅口灰岩溶洞裂隙含水层,为矿区内主要含水层,受构造断裂带的影响,发育深度达到-500 m,平均渗透系数2.886 9 m/d;4)下二叠系栖霞灰岩中等富水溶洞裂隙含水层;5)石炭系黄龙、船山灰岩中等富水溶洞裂隙含水层.

b.隔水层.1)石英闪长岩隔水层,分布在矽卡岩下盘;2)志留系砂页岩隔水层.由于分布规模的局限性,仅具局部隔水作用.

c.构造含水带.1)断裂含水带,矿区内断裂构造以NWW一组较为发育,其中较大断裂F1断层涌水量达25 L/s;F2断层涌水量11.46~14.03 L/s;F4断层起关键的导水作用,发育深度大,连通性好,将地表水体和浅层地下水紧密连通起来,向矿坑补给;F5推测断层:自水南湾村西缘沿河谷北西向延展;F6推测断层:放水中水位有明显反映,为推测导水断层;2)接触含水带,茅口灰岩和大冶灰岩与阳新侵入体之边缘相石英闪长岩相接触,形成矿区构造接触带.富水性仅次于大理岩溶洞裂隙含水层,坑道中揭露涌水量1.0~10 L/s.

d.水文地质边界条件.矿区南侧已被阳新闪长岩体侵吞,东起叶家庄,西至曹家湾方向分布,基本阻隔了南面的基岩地下水.帷幕线两端勘察孔均进入该闪长岩隔水边界;志留系页岩分布于矿区北部,受构造挤压及风化作用影响,浅部岩石风化破碎,距矿坑1 km范围内基本没有完整的隔水体存在,矿区北东部为敞开边界.

e.地下水天然补给、径流与排泄.天然条件下,分布在低山丘陵地带的裸露灰岩,为本区地下水的主要补给区,南北方向展布的水南湾河谷是地下水径流区,北部的大冶湖盆低地是地下水排泄区.

f.采区充水因素.1)矿坑充水主要来自二叠系茅口灰岩溶洞裂隙含水层;2)接触构造的充水,由蚀变石英闪长岩、蚀变大理岩、矽卡岩组成,受构造作用影响,裂隙发育,岩心破碎,地下水沿构造裂隙流出;3)矿区断层的存在,特别是断层与矿体斜交,是引起本矿床充水主要因素之一;4)越流与地表水对矿坑的充水,冲洪积亚粘土夹砂砾石含水层,主要分布在矿区东部水南湾河床一带.

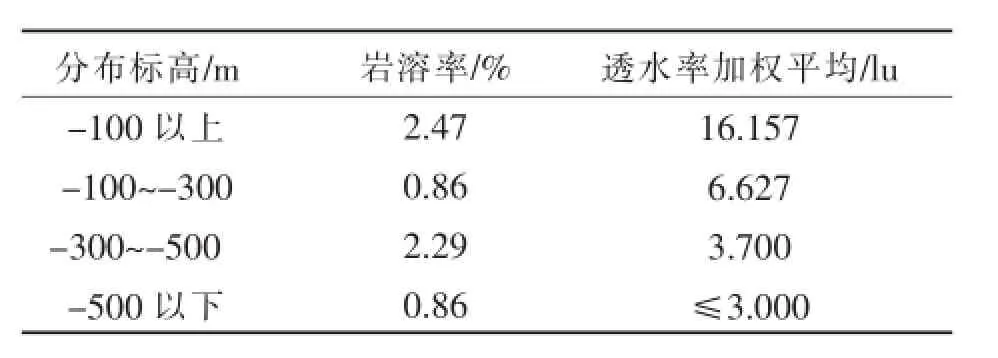

g.帷幕轴线岩层特征.帷幕轴线上岩溶发育规律与岩石透水率见表1.

1.3 帷幕设计参数

a.帷幕型式:平面封闭式,剖面半封底式;

b.帷幕长度:1 616.8 m;

表1 帷幕轴线岩溶发育规律与岩石透水率Table1 Karst development law and rock permeable rate on grouting curtain axis

c.帷幕深度(帷幕底边界标高):幕底深度沿轴线呈V字型,幕底最深-568.25 m.

d.帷幕高度:幕墙起始标高为+18.46 m,幕底最深标高-568.25 m,帷幕高度介于97.14~601.53 m之间;

e.帷幕厚度:10 m;

f.钻孔孔径:开孔孔径Φ130~150 mm,终孔孔径Φ91 mm;

g.钻孔偏斜率:终孔最大偏斜率≤孔深的1.5%;

h.钻孔间距:10 m;

i.注浆扩散半径:7.1 m;

j.帷幕渗透系数:目标值≤0.09 m/d.

1.4 帷幕施工

a.注浆材料:采用水泥尾砂浆、水泥粘土浆和水泥尾砂粘土浆.

b.浆液配制:浆液配制采用集中制浆站搅拌配制,用泵经过输浆管道送到各注浆孔的二次搅拌桶,再用注浆泵向钻孔内注浆.

c.注浆方式:采用孔口封闭,孔内循环,自上而下分段注浆.为保证注浆质量,加快施工进度,采用φ42钻杆作为射浆管,射浆管的下置深度进入受注段底部距孔底0.5~5.0 m,注浆过程的观测和记录采用灌浆自动记录仪.

d.分段高度:注浆段长原则上为30 m,在溶洞发育区,注浆段长5~10 m.在遇到大于1 m的溶洞时,停钻注浆.

e.压水试验.试验采用孔口封闭或孔内胶塞止水封闭,单点式压水,压力表安装在孔口,试验压力取灌浆压力的80%.

f.注浆压力:注浆终压采用静水压力的1.5~2.0倍.

2 抽水试验

2.1 试验方案

本次抽水试验采用既有主井抽水,矿山原进行过开采,形成一定的空区,原有采空区有一定的静储量.抽水试验的目的是通过试验求得矿井各阶段的涌水量,抽水试验设计要分出静储量与动涌水量,与相关抽水试验规范的条件不完全一致.解决这一问题有两种方法:控制循环时间法与控制水位法.考虑大志山矿井抽水降深大(-350 m),水中泥砂含量高,试验条件困难,本次试验采用控制水位法.即假定某一降深段单位时间的涌水量为常数q,控制井筒水位在一定范围内进行抽水、恢复水位循环,经过若干循环后,达到每一循环的抽水量与循环时间趋于相同时,视为稳定.

2.2 试验步骤

抽水试验步骤如下:

a.一次抽水至-350 m水平,停机,记录时间,抽水量;

b.水位恢复至-300 m,开机,记录时间,水位降至-350 m水平,停机,记录时间,抽水量;

c.水位恢复至-300 m时,开机,记录时间,水位降至-350 m水平,停机,记录时间,抽水量;

d.如此循环,直到每一循环单位时间抽水量连续5次相差不到5%时,视为渗流稳定,可停止抽水.

e.恢复水位至-252 m水平,按上述步骤进行第二降深段抽水试验.

抽水试验各时段的流量观测,主井与观测孔水位观测同步进行,试验期安排专职人员进行地表塌陷,主要建(构)物的变形观测与巡查.

2.3 仪器设备及试验过程

2014年度10月30日10:00开始坑内试抽水,主井采用两台深水潜水泵,型号分别为HN QB1300-550/470和HNQB560-270/460.采用电测水位计观测水位,TDS-100F1超声波流量计计量.平均每天排水约12 000 m3,日均降深约2 m,至12月27日凌晨4点水位降至-350 m.随后停机恢复水位至-300 m,27日凌晨5点开始正式循环抽水试验.经5个循环,单位时间的涌水量基本稳定,折算日排水量约9 200 m3/d,随后停机恢复水位至-252 m,至28日上午10点开始第二降深段抽水试验,经6个循环,单位时间的涌水量基本稳定,至12年30日上午8时两阶段抽水试验圆满结束.

3 试验结果分析

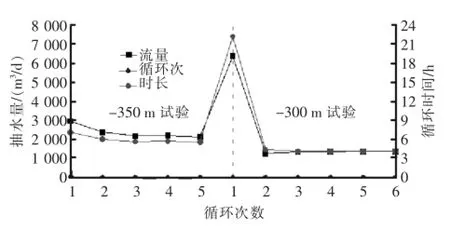

a.抽水量-循环-时间关系

将抽水试验结果整理,绘制抽水量-循环-历时曲线如图1所示.

图1 抽水量-时程曲线Fig.1 Water output-time history curve

从图1中可以看出,两降深段曲线相似,均从第二循环后近似于平行水平轴的直线,抽水量与循环时间趋于平稳,符合设计稳定流试验要求.-350降深段循环5.5 h,抽水量约2 115 m3,折算成日排水量为9 257 m3/d;-300降深段循环时间4.05 h,抽水量为1 360 m3,折算成日排水量为8 047 m3/d.

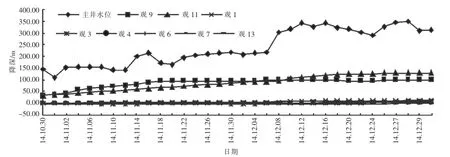

b.观测孔的降深

将抽水试验过程中各观测点水位观测数据,整理绘制降深-历时曲线如图2所示.从图2中可以看出,从10月30日开始至12月30日止,帷幕内外侧观测孔水位变化特点不同,幕内观测孔(观9,观11)降深较大,与主井水位联动性明显.幕外各观测孔(观1,观3,观4,观6,观7,观13)水位降深小,且与主井水位联动性差.

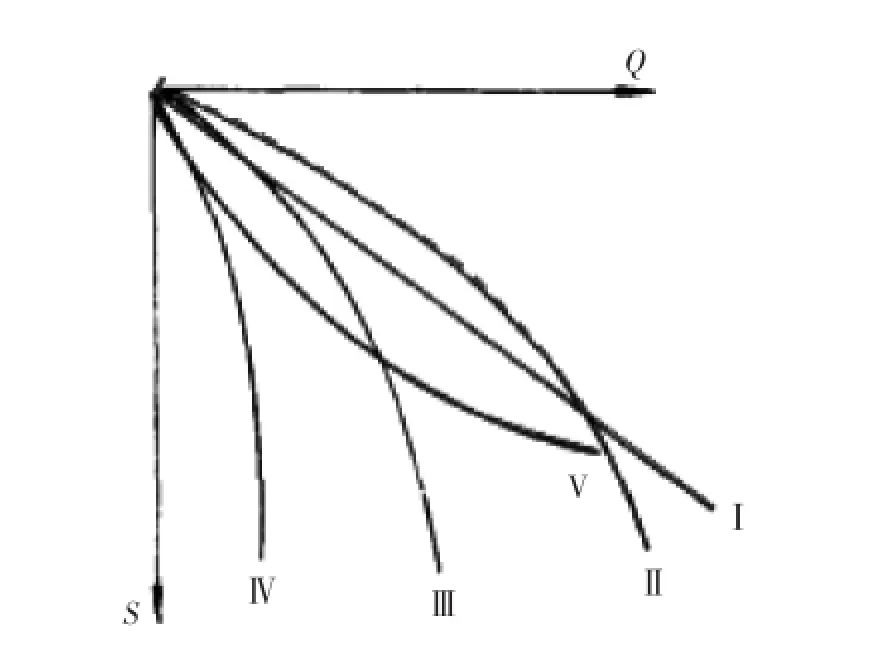

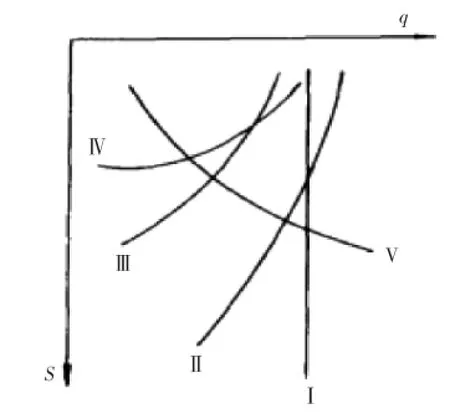

c.Q-S,q-s曲线

对于稳定流抽水试验,除及时绘制出Q-t和s-t曲线外,尚需绘制出Q-s和q-s关系曲线(q为单位降深涌水量).Q-s、q-s曲线可帮助了解抽水试验进行是否正常.常见的Q-s和q-s曲线类型如图3和图4所示.图3中:

1)曲线Ⅰ表示承压井流;

2)曲线Ⅱ表示潜水或承压转无压井流;

3)曲线Ⅲ表示从某一降深值起,涌水量随降深的加大而增加很少;

4)曲线Ⅳ表示补给衰竭或水流受阻,随s加大Q反而减少;

5)曲线Ⅴ表示涌水量随降深增加而加速增大,异常.

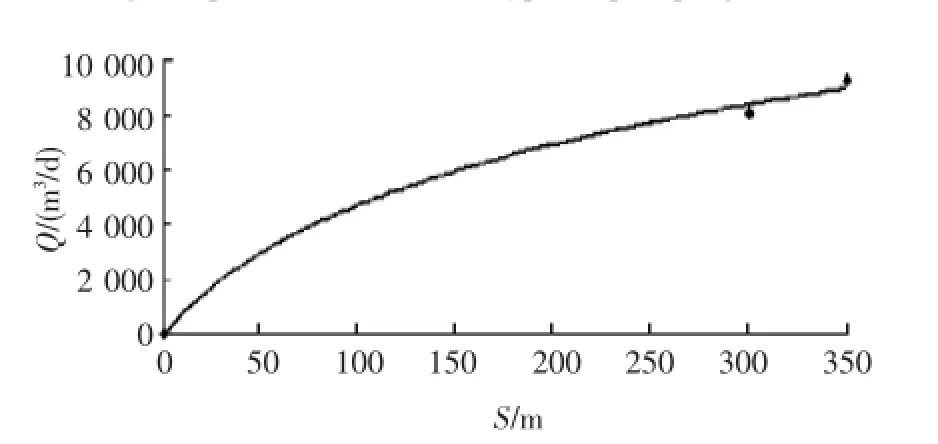

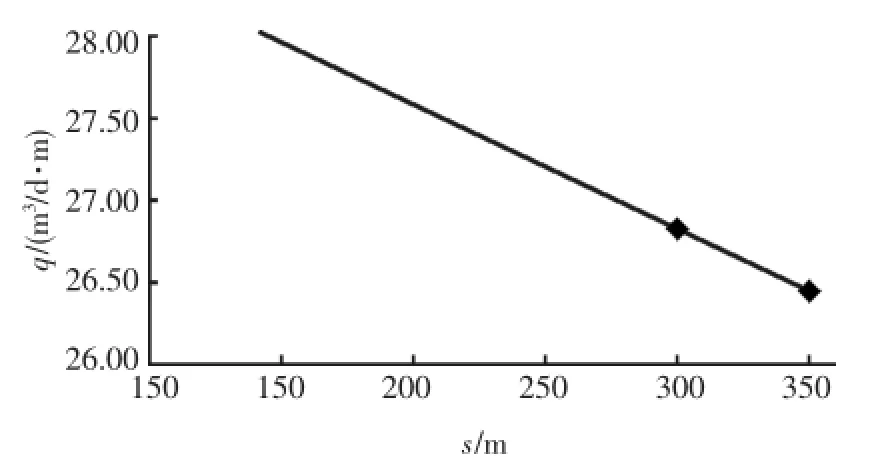

由于各种原因,试验只进行两个降深,根据本次抽水试验结果,结合先前-160 m的涌水记录,绘制Q-S曲线与q-s曲线如图5和图6.从图5可以看出,试验Q-S比较符合图3中曲线Ⅱ-潜水或承压转无压井流的特征,这与事先设计的抽水试验特征相符.对比图4和图6,可以看出本次试验所得q-s曲线符合曲线Ⅱ的特征.

图2 主井与部分观测孔降深-历时曲线Fig.2 Main shaft and the observation hole drawdown-time curve

图3 常见抽水试验的Q-S曲线类型Fig.3 Q-S curve in common type of pumping test

图4 常见抽水试验的q-s曲线类型Fig.4 q-s curve common type of pumping test

图5 本次抽水试验的Q-S曲线Fig.5 Q-S curve in this pumping test

图6 本次抽水试验的q-s曲线Fig.6 q-s curve in this pumping test

4 涌水量计算

目前,矿山帷幕注浆施工后分阶段涌水量预测还没有统一的理论计算方法,也无相应规范可以参照.实际工程中往往以水文地质学中关于均质水体的渗透理论为基础进行计算,然后根据工程经验进行适当修正.常用的方法有曲线方程法、大井法、相似比拟法和数值模拟法.本次采用大井法进行深部两阶段的涌水量预测.

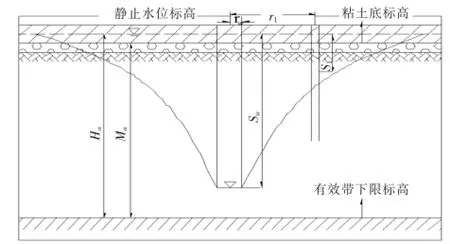

据矿区水文地质条件,矿区北边为大理岩含水层分布区,南边为闪长岩隔水岩体,可近似看作为一直线隔水边界.第四系土层上部有一层粘土,为隔水层.粘土下部为洪积粉质粘土夹砂石孔隙含水层,渗透系数采用承压潜水非完整井公式,如图7所示.

图7 承压潜水非完整井计算示意图Fig.7 Computing sketch of partially penetrating well in phreatic aquifer under pressure

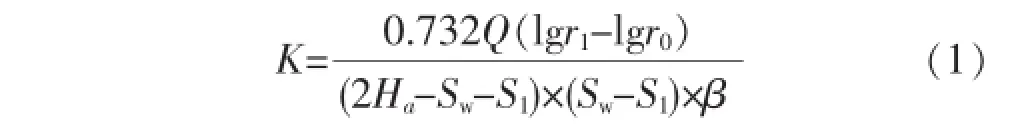

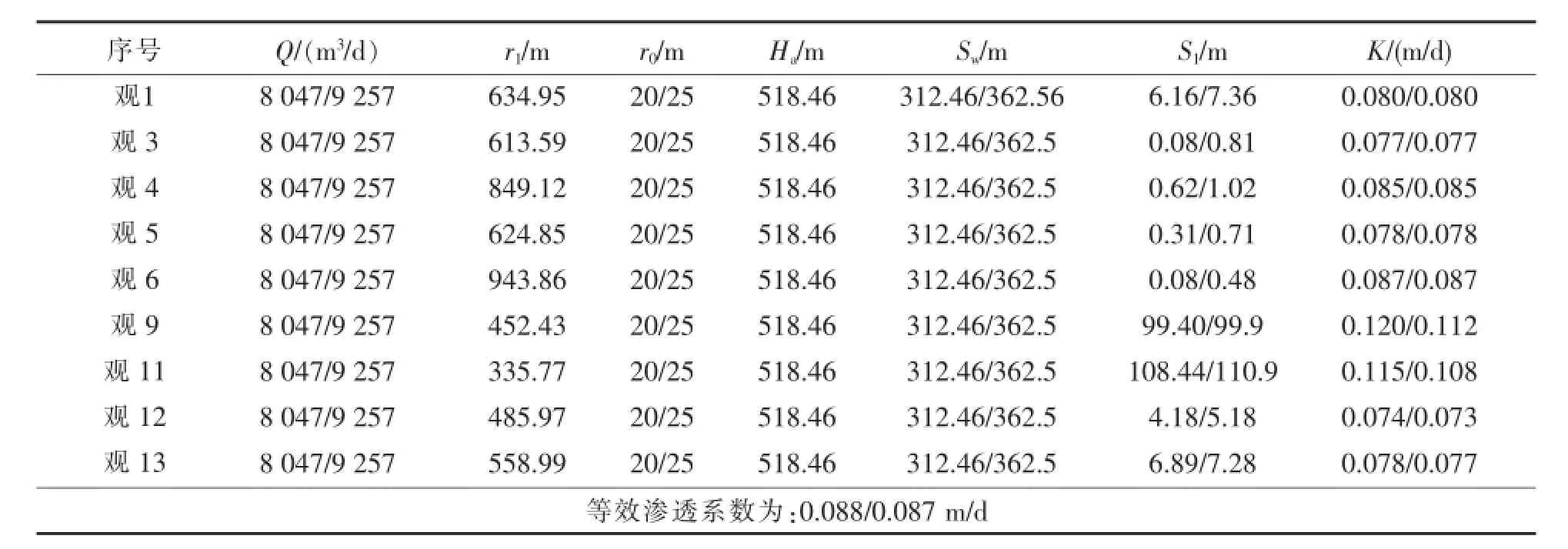

a.等效渗透系数计算

式(1)中:Q-涌水量(m3/d);K为渗透系数(m/d);Sw为主井的水位降深(m);S1为观测孔的水位降深(m);Ha为静止水位至有效带下限的水柱高度(m);r0为大井引用半径(m);r1为主井距观测孔的距离(m);β为大理岩地下水进入矿坑范围与矿坑(大井)周长的比值.

计算参数的选择与确定:

1)静止地下水位标高:取抽水试验前静止水位标高18.46 m.

2)含水层厚度(Ha):有效带下限取钻孔揭露的溶洞,综合考虑取-500 m,故含水层总厚度(Ha)为518.46 m;

3)大井引用半径r0:大井引用半径r0:分别取-300 m,-350 m等水位线圈定的范围折算出大井引用半径r0分别为20 m和25 m.钻孔剖面揭露的粉质粘土最低点标高为0.66 m;

4)β大理岩地下水进入矿坑范围与矿坑大井周长的比值(近似直线隔水边界)为0.5.

将上述参数与实测结果代入公式(1),计算-300 m水平和-350水平的等效渗透系数,其结果如表2所示.

表2 -300/-350水平等效渗透系数K值计算表Table 2 Equivalent permeability coefficient K value calculation at-300/-350 level

预测中段-400 m和-450 m的等效渗透系数按线性插值法近似计算,分别为0.086 m/d和0.085 m/d.

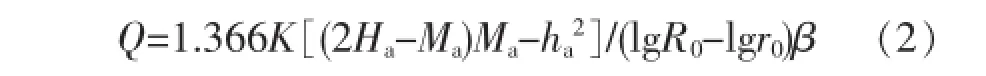

b.涌水量计算

为了说明帷幕注浆以后,幕内矿坑排水量与帷幕注浆前比较其堵水效果、堵水率,采用大井法估算-400 m(标高)和-450 m的涌水量,仍采用承压-潜水非完整井涌水量计算公式:

式(2)中:

Ma为含水层顶板至有效带下限的厚度(m);

ha为动水位至有效带下限的水柱高度(m);

其余参数同式(1).

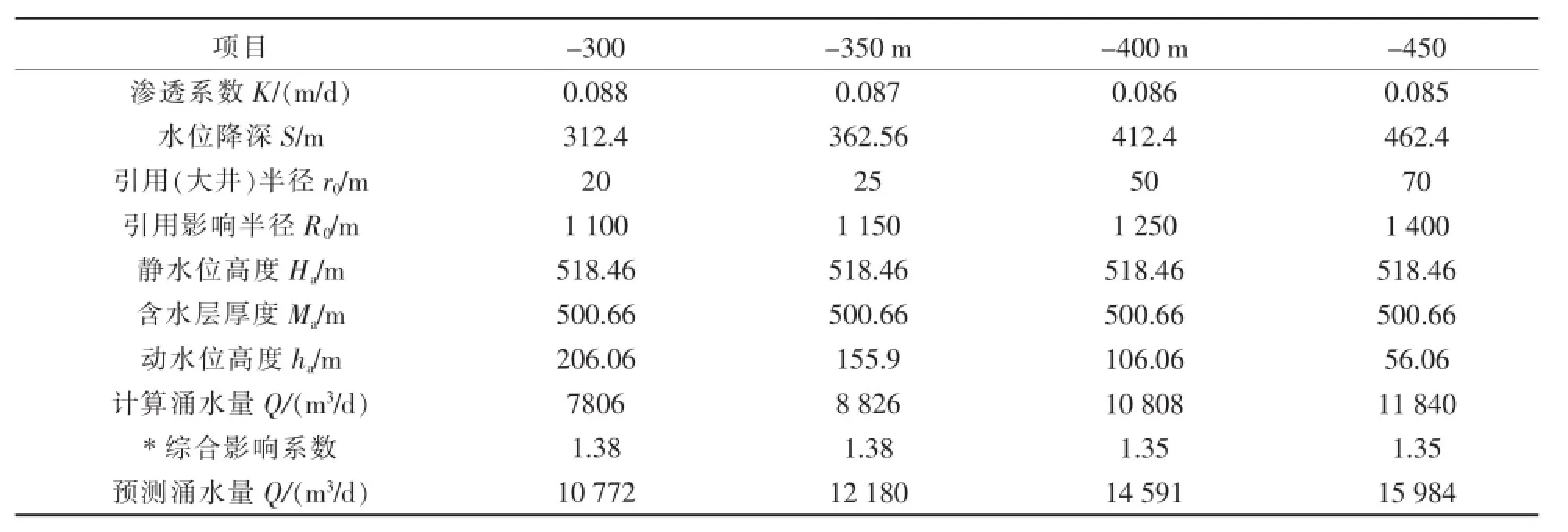

根据矿山水文地质确定的参数与实测水位降深代入式(2),计算结果如表3所示.

表3 地下水动力学法矿坑涌水量计算结果表Table 3 Calculation result of mine water inflow by groundwater dynamics method

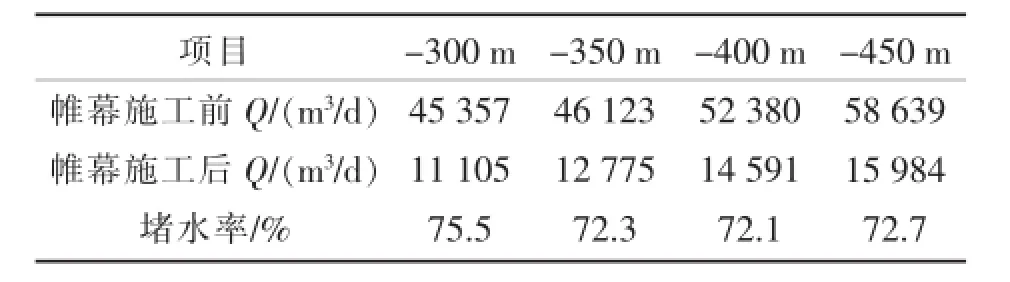

根据表3计算结果,可算出矿坑水位降至相应中段的堵水率,见表4.

表4 分中段堵水率表Table 4 Water plugging rate in typical level

从以上分析计算可知,帷幕堵水率均超过70%的设计目标,最高达到75.5%,最低也达到72.1%,从而判定注浆效果明显,达到设计要求.

5 结语

a.主井抽水试验规模大,涉及环节多,成本高,管理复杂.本次试验方案既遵循了相关规范规程,取得数据科学有效,又考虑了矿山的实际情况,因地制宜,切实可行,达到试验目的.

b.抽水试验与“大井法”计算结果表明,大志山矿-300、-350、-400和-450四个中段的堵水率分别为75.5%、72.3%、72.1%和72.7%.

致谢

感谢大冶市大志山矿业有限司提供项目经费支持,同时感谢中南基础工程公司的全力配合.

[1]高建军,祝瑞勤,徐大宽.岩溶充水矿床帷幕注浆堵水技术研究[J].水文地质工程地质,2007,34(5):123-127.

GAO Jianjun,ZHU Ruiqin,XU Dakuan.Re-discussion on plugging technique with curtain grouting in karst water-filled ore deposits[J].Hydrogeology&EngineeringGeology,2007,34(5):123-127.(in Chinese)

[2]祝世平,王伏春,曾夏生.大红山矿帷幕注浆治水工程及其评价[J].金属矿山,2007(9):79-83.

ZHUShiping,WANGFuchun,ZENGXiasheng.Groundwater blockage by grouting curtain in dahongshanm ine and its evaluation[J].Metal Mine,2007(9):79-83.(in Chinese)

[3]韩贵雷,于同超,刘殿凤,等.矿山帷幕注浆方案研究及堵水效果综合分析[J].矿业研究与开发,2010,30(3):95-98.

HAN Guilei,YU Tongchao,LIU Dianfeng,et al.Study on curtain grouting scheme and comprehensive analysis on its water plugging effection in Zhongguan ironmine[J].Mining R&D,2010,30(3):95-98.(in Chinese)

[4]陈静,王军.岩溶矿区帷幕注浆截流效果的抽水试验法评价[J].采矿技术,2008,8(6):53-55.

CHEN Jing,WANG Jun.The effect evaluation of water prevention after curtain grouting engineering in karst mine area using pumping test[J].Mining Technology,2008,8(6):53-55.(in Chinese)

[5]康凤新,魏东,张新文,等.大型抽水试验的水文地质意义[J].水文地质工程地质,2005(5):27-30.

KANG Fengxin,WEI Dong,ZHANG Xinwen,et al.Hydrogeological functions of a large pumping test[J].Hydrogeology&Engineering Geology,2005(5):27-30.(in Chinese)

[6]薛禹群,吴吉春.地下水动力学[M].3版.北京:地质出版社,2010.

XUE Y Q,WU J C.Groundwater dynamics[M].3rd ed. Beijing:The Geological Publishing House,2010.(in Chinese)

[7]雷国辉,葛国昌,雷国刚,等.承压完整井非稳定流抽水试验的观测时间要求[J].水文地质工程地质,2009,36(1):40-42.

LEI G H,GE G C,LEI G G,et al.Requirement of survey time of unsteady flow pumping test of complete bearing[J].Hydrogeology&Engineering Geology,2009,36(1):40-42.(in Chinese)

Steady-flow pumping test of groundwater blockage by grouting curtain in Dazhishan mine

LI Yuan-song1,WU Chun-hai2,DUAN Xin1,LI Yang1,DONG Kai-yuang2

1.School of Resource and Civil Engineering,Wuhan Institute of Technology,Wuhan 430074,China;2.Huangshi Institute of Mine Safety Inspection,Wuhan 435000,China

The grouting curtain,with the typical characteristics of underground engineering,has no specific standard to inspect its construction quality and evaluate the effect of grouting,and the quantitative conclusion is difficult to be given by single factor or multiple factors combination,so the large pumping test,which is rarely be implemented in practice because of its expensive and complicated characteristics,could be the most direct and effective method.Based on the basic principle of Dupuit’s steady well flow,a large pumping test was designed and completed after the sufficient investigation and analysis of production status,hydrogeological conditions and grouting curtain document of investigation,design and construction about Dazhishan mine.In the test,the equivalent permeability coefficient of composite rock body after grouting curtain was solved by using single well pumping-multiple observation hole calculation formula,and the amount of water in deep was forecasted using“virtual large diameter well”method,which was used in quality evaluation and appraisal in grouting curtain water plugging engineering in Dazhishan mine,and the results are satisfactory.

Karst water-filled deposit;groundwater blockage;grouting curtain;steady-flow;pumping test

TU 443

A

10.3969/j.issn.1674-2869.2015.08.002

1674-2869(2015)08-0006-07

本文编辑:龚晓宁

2015-04-30

李元松(1964-),男,湖北应城人,博士,教授.研究方向:岩土工程领域的教学与研究.