装出料机升降机构的设计

周 兵,周青海,张果林,何广翔,向树民

(西安兰石重工机械有限公司,陕西 西安 710054)

0 前言

多杆机构在工程上常采用作图法快速的获得各杆件的受力情况,但在实际工程设计时,为满足设计要求,经常修改杆长参数,从而导致原本通过作图法获得的受力情况将不再满足新的参数要求,导致产生了大量重复性工作。在运行过程中,受力情况可能急剧变化,导致设备破坏。而作图法通常只求解某几个特殊位置的受力情况,无法对机构全工作情况作出详细地描述。

通过解析法分析得到的机构的几何情况及受力情况可通过VB 等编写成程序,可快速、高效地对多杆机构进行优化,避免了大量的重复性工作,且能得到载荷变化相对稳定的结构。结合Ansys、Abaqus 等分析软件可进一步综合的研究多杆机构,使其满足使用、控制、强度、疲劳、振动、冲击等综合性要求。作为为锻压车间自由锻造输送物料的大吨位有轨装出料机,其升降机构承受来自夹持物料的倾覆力矩,以及启动、辅助锻造时来自压机的冲击,故升降机构设计的合理与否直接关系到锻造装出料机的性能。本文使用解析法结合Ansys 软件对15 t 有轨装出料机升降机构进行受力分析和结构优化。

1 复数法[1]求解机构的几何关系

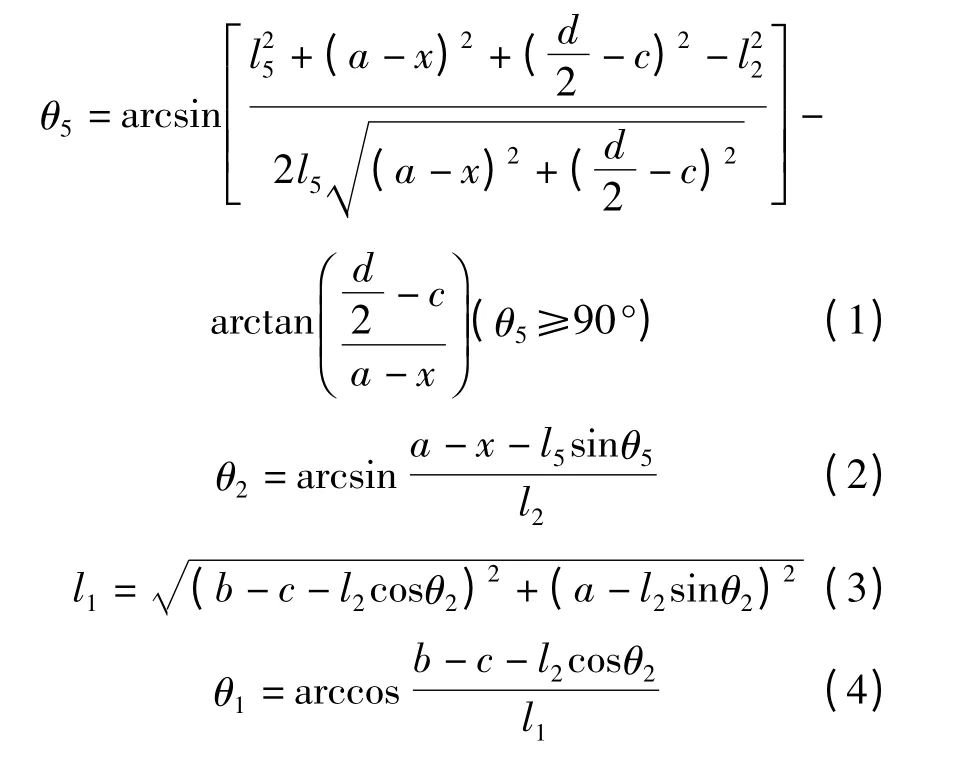

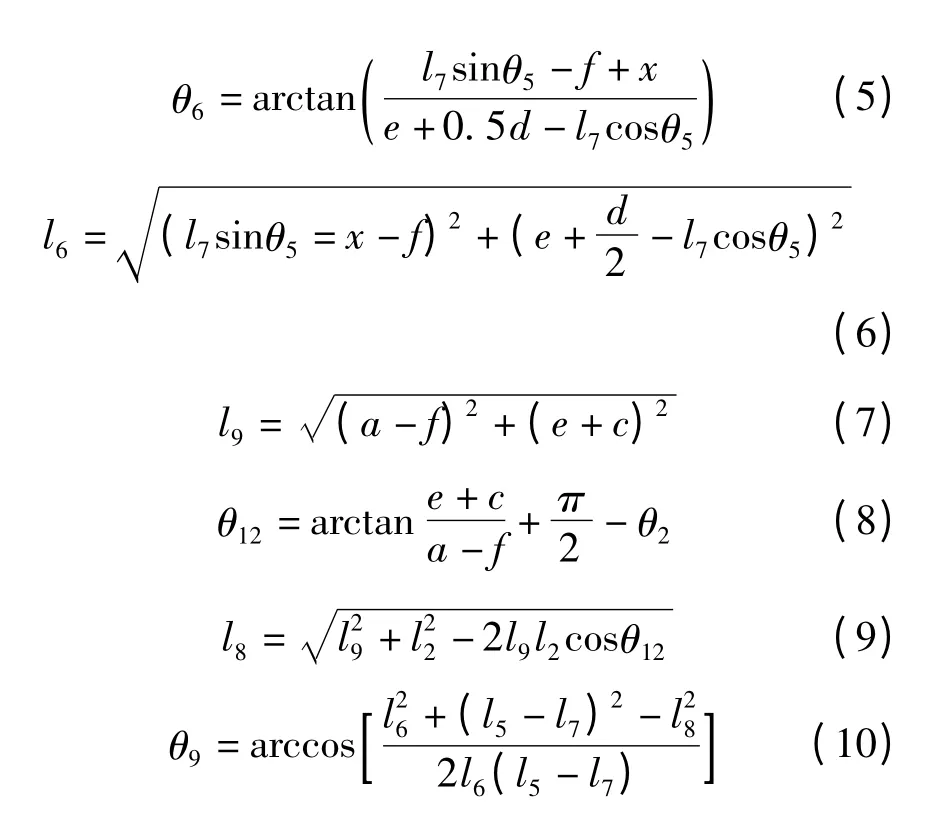

吊挂系统参数及受力如图1 所示,有轨装出料机升降机构设计必须满足钳杆垂直方向的行程,故将图1 中的x 做为因变量,其余杆长长度(l1、l2等)和铰接位置参数作为参变量。l1为升降缸,其中l2为前后转臂、l5为前后吊杆,l6为缓冲缸。采用复数法求得图1 所示多杆机构的几何关系如下。

图1 吊挂系统参数及受力分析简图ig.1 Parameters and force diagram of suspension system

2 升降机构各连杆的受力分析

钳杆和被夹持物料重G,重心相对于右边的铰接点的距离为y。通过受力分析可以得到如下公式:

3 电算分析结果

通过VB 编写电算程序,在满足钳杆垂直方向的行程900 mm,并保证举升35 t 的重量(钳杆+15 t 物料重量)的情况下,使平升缸、倾斜缸、缓冲缸受力足够小并保证钳杆在升降过程中各杆受力变化不超过5%。

优化后杆长:a=2300 mm,b=1500 mm,c=230 mm,d=3060 mm,e=640 mm,f=1600 mm,L2=1280 mm,L5=1660 mm。

举升15 t 物料时,升降机构的受力情况:F1=43.77 kN、F2=0.76 kN、F3=218.75 kN、F4=218.77 kN、F5=43.77 kN、F7=8.07 kN、F8=218.88 kN。

4 使用Ansys workbench 进行有限元分析

Ansys workbench为Ansys 新的集成分析平台,与CAD 软件互通性好,操作性强,便于设计工程师快速高效的完成CAE 分析,并快速的修改模型进行优化,其功能也越来越强大,将逐步取代Ansys 经典界面[2]。

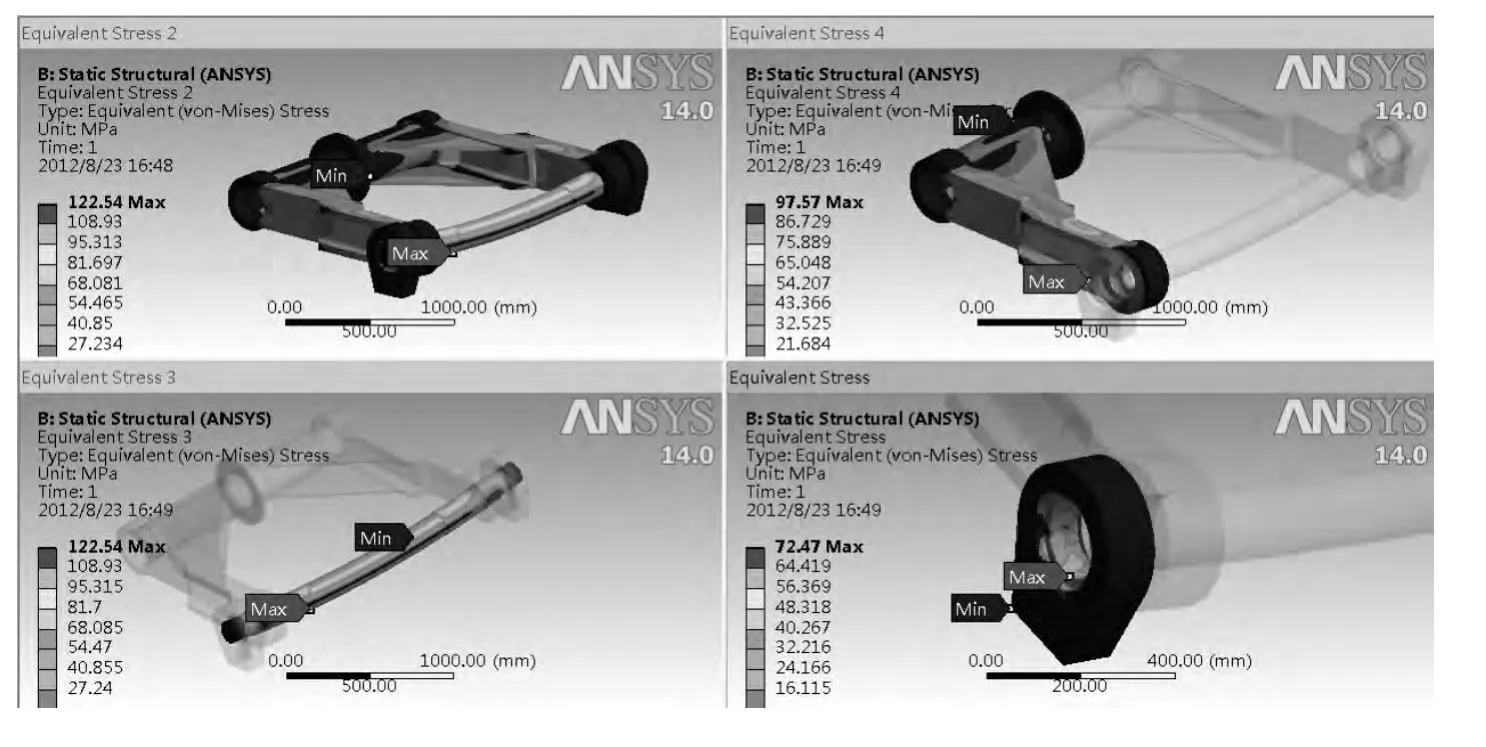

本文使用Solidworks 建模并装配,采用ANSYS workbench 进行分析。简化后的模型如图2所示,在吊轴上施加F8=218.88 N,固定油缸耳环,并采用对称约束,允许斜壁转动。得到分析结果如图所示,吊轴最大应力122.54 MPa,采用42CrMo 材料,许用应力280 MPa,故吊轴强度满足要求。斜臂最大应力97.57 MPa,材料使用Q345,许用应力170 MPa,强度满足要求。

图2 升降机构应力云图Fig.2 Stress nephogram ofelevating

5 结束语

本文探讨了装出料机升降机构设计的思路和分析方法。通过方案设计、几何公式的推导、受力分析、编程计算获得优化的力学机构,并用CAE 软件对其进行强度分析。设计过程简单高效,而且获得了更为优化的力学机构,提高了设备的工作性能。

[1]孙桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006.

[2]凌桂龙,丁金滨,温正.ANSYS Workbench 13.0从入门到精通[M].北京:清华大学出版社,2012.

[3]童幸,高峰,张勇.操作机主运动机构的解耦性研究[J].机械工程学报,2010,46(11):15-20.

[4]傅新徐明,王伟,邹俊,等.锻造操作机液压系统设计与仿真[J].机械工程学报,2010,46(11):49-54.

[5]李云辉.50 t 有轨装出料机钳口夹紧力和夹紧油缸参数计算[J].机械工程师,2014(1):244-245.

[6]南铁玲.外部机械化炉装出料机的设计分析[J].工业加热,2010 (2):62-64.