深孔加工机床模块化及接触面分析

朱丽娜, 苗鸿宾, 王亚东

(中北大学机械与动力工程学院,山西 太原 030051)

引言

深孔加工机床是机械加工的重要设备,随着制造条件和新型工艺的发展,机床的设计工作也在不断地完善和发展,用户对产品“个性化”的需求也逐渐增加[1]。模块化的设计是将机床合理的划分为较少的几种结构,去适应更多的产品需求,这样的设计可以大幅降低生产系统的生产成本和组装成本,并且提高创新节奏和产品质量。

模块化设计有以下几个方面的意义:减少设计量,缩短产品的设计周期和制造周期,从而缩短产品的供货期限;减少了工艺装配,便于对生产过程进行管理和专业化生产[2];降低成本,提高产品的质量、可靠性和维修性,延长产品使用周期;便于维修。因此,机床的设计与制造,越来越多地采用了模块化设计。

1 深孔加工机床模块化设计

深孔加工机床主要单元的模块化设计是根据机床的主要变动,对机床主单元及辅助单元的尺寸参数及加工参数进行更改,实现机床单元尺寸的参数化,并保证各模块间的装配约束。

1.1 主轴的模块化设计

主轴是机床的一个重要组成部分。主轴组件有主轴、轴承、固定件(如螺母)和传动件(如齿轮、带轮)组成[3]。机床工作时,由主轴加持工件(车床)或刀具(铣床)直接进行表面加工成形运动。

根据机床模块的功能结构和客户对产品的需求分析,可以确定产品各个零部件之间的功能相关度。需要确定的相关度主要有以下几方面。

1)客户需求。

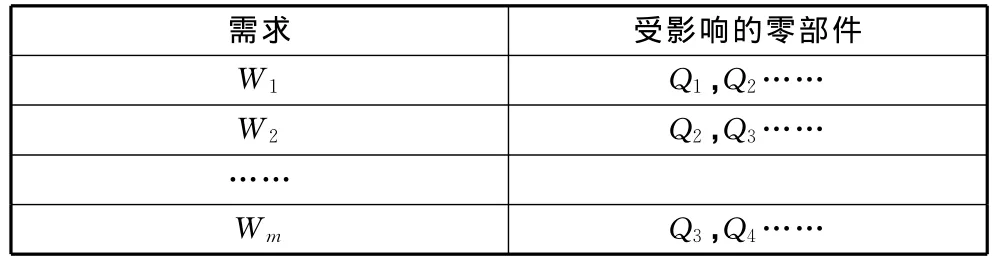

为了满足不同客户的不同需求,首先对机床一些零部件进行系列化设计,制定参数标准和系列化标准,将这些零部件从原模块中分离出来成为独立的模块[4],制定出零部件与客户需求之间的关联关系,如表1所示。

表1 零部件与客户需求之间的关联关系

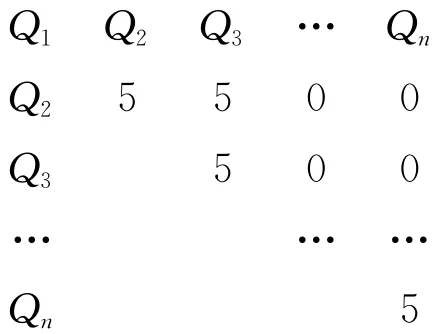

根据表1,可得到客户需求影响下的产品零部件的需求相关矩阵,其中k=1,2,…,m,m为客户需求数,Qi为零部件,n为零部件个数。若客户需求与零件相关,则其相关度为5,反之为0。零部件与自身的相关度也为5。可得如下对称矩阵:

2)功能相关。

功能独立性是模块的重要特性。机床模块的功能相关性是指:机床工作时,一些零部件共同作用实现某一个功能,在进行模块划分时,将具有功能相关性的零部件组合成一个模块,会提高模块的功能独立性。

3)几何相关。

按照几何相关原则设计几何相关矩阵。通常可以从零件之间的尺寸关系、垂直度、平行度和同轴度等方面来评价零部件之间的几何相关性。

4)物理相关。

产品的零部件之间的物理关系包括能量流(激振力、扭矩、动力、电流等的相互作用)、信息流(光、电等信号的传递)、物料流(待加工材料、工件、夹具或刀具的传递)等[4]。

1.2 结合面特性分析

由于机床进行了模块化的划分,各个模块会相对频繁地拆卸、安装,这会影响制造工艺装备的稳定性和加工精度。因此,需要从微颗粒角度分析模块化后形成的制造系统,研究模块化对基础面粗糙度的影响,分析粗糙度对系统刚度的影响[5]。

1.2.1 接触面形变分析

研究表明,当微颗粒顶端的形变δ大于临界形变Δδ时,形变由弹性形变转变为塑性形变。将两接触模块的接触面简化成一个球体和平面相接触,模型如图1所示。

图1 接触面模型图

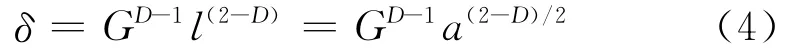

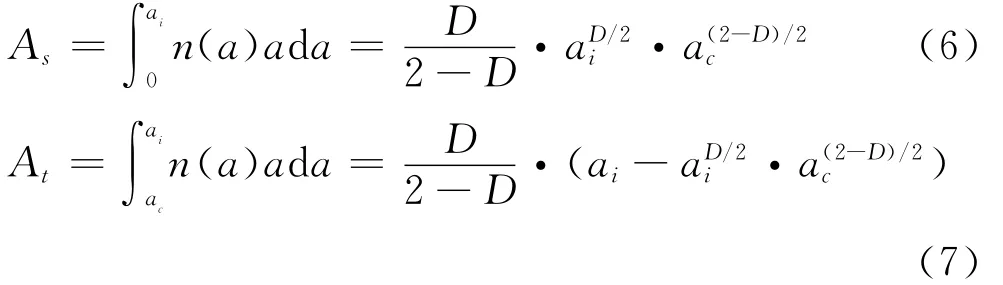

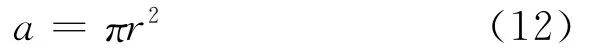

由赫兹理论(Herze),将微颗粒等效为球体,则

微颗粒的半径R:

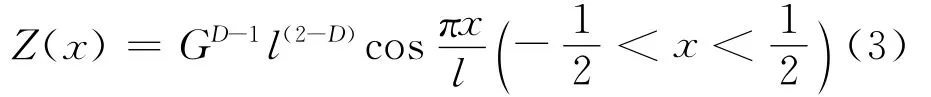

由式(2)可知,曲率半径R和接触面积a有关,而接触长度l:a=l2。在l范围内粗糙表面的轮廓线可以由W-M函数确定其表达式近似为余弦波:

微颗粒顶端形变量δ为余弦波的峰值,因此:

比较δ和δc,得到:

当δ<δc时,接触面发生弹性形变;当δ>δc时,发生塑性形变。

最大接触点面积ai>ac时,塑性接触面积As和弹性接触面积At分别为:

最大接触面积ai<ac时,发生塑性形变。塑性接触面积,而弹性接触面积At=0。

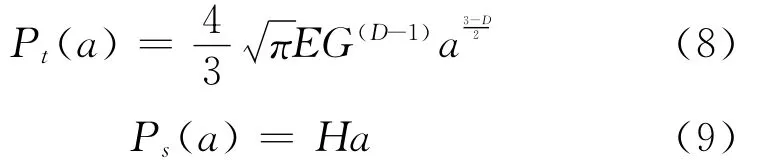

由赫兹理论,弹性接触点和弹性接触点上的接触面积与载荷关系分别为:

则总载荷为:

1.2.2 模块接触面的刚度

由于在机械部件中,接触面的切向和法向接触刚度,主要由接触面的弹性形变决定,而塑性形变则会影响接触面的粗糙度,对接触刚度的影响可忽略不计[6]。

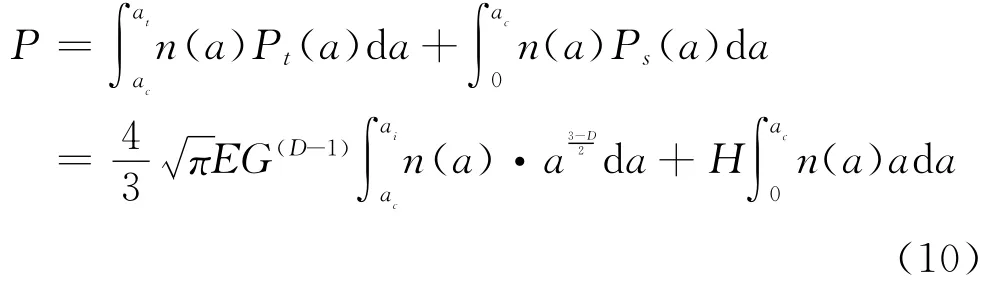

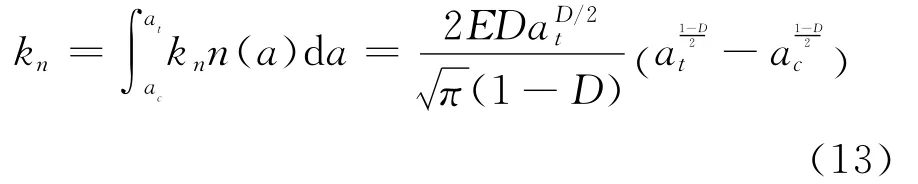

1)法向接触刚度。

单个微颗粒和平面接触的法相接触刚度为:

式中,r为微颗粒和理想平面接触区域的半径,因此有接触面积a和r之间的关系:

整体的法相接触刚度为:式中,G、υ、u为两材料的剪切弹性模量、泊松比和摩擦系数。T、P分别为微颗粒受到的法向力和切向力。假设各微颗粒的相互作用忽略不计,且受力和接触面积成正比。用整个结合面上的切向力Tm和法相力Pm来代替T、P。

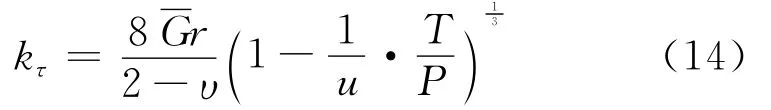

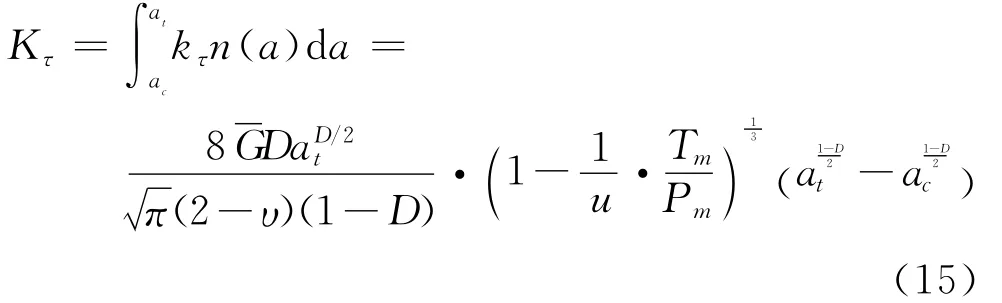

2)切向接触刚度。

单个微颗粒和平面接触的切向接触刚度为:

2 实例验证

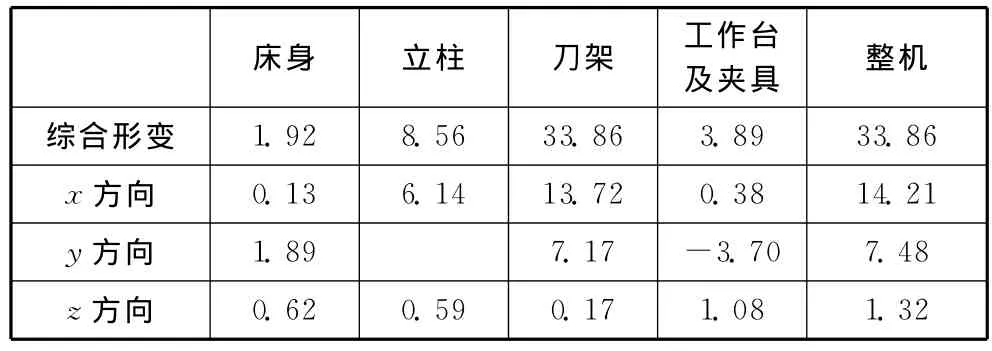

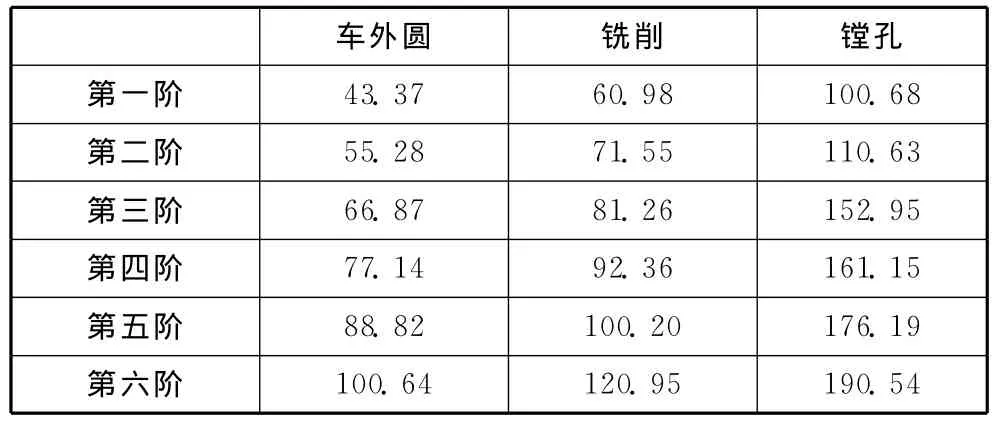

利用有限软件对分别对车削、铣削及镗孔三种工况下的形变及振动情况进行模拟。通过静态与模态分析,x方向受力3 500N,y方向受力10 000N,得到整机和各模块的形变如表2所示,各工况下机床的固有频率表3所示。

经过模拟,模块化过的机床的振动频率与未进行模块化时的振动频率相近,所以,模块化机床能够满足生产需求。

表2 整机、各模块形变 μm

表3 各工况下固有频率 Hz

3 结语

通过对机床的的总体分析,对机床的主轴模块及两模块的接触面进行分析,分析设计了成套的主轴模块化设计系统及接触面的接触情况,对机床的部分零件有效地进行模块化划分,满足客户的需求。通过有限元软件对两接触面工作时的振动频率及弹性形变进行了分析,以此来更好地制定设计方法,满足客户的需求,降低产品成本。

[1] 王俊.现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005:1-120.

[2] 贾延林.模块化设计[M].北京:机械工业出版社,1993.

[3] 戴曙光.金属切削机床[M].北京:机械工业出版社,2012.1:278-289.

[4] 许迎滨.圆柱齿轮加工机床的可适应模块化设计方法与工具研究[D].天津:天津大学,2010.

[5] 徐立云.基于模块化的可重构机床动静态刚度分析[J].中国工程机械学报,2013,11(2):99-101.

[6] 唐本永.数控振动深孔钻床主传动系统的研究与设计[D].山东:燕山大学,2012:19-26.