丝材火焰喷涂镍铝底层工艺研究

张彦飞

摘 要:涡轴16发动机上有5种零件需要采用丝材火焰技术制备铝硅可磨耗封严涂层,采用的粘接底层为镍铝涂层。文章研究了丝材火焰喷涂过程中送丝速度对镍铝粘接底层性能的影响,通过优化工艺参数制备的镍铝粘接底层性能满足指标要求,最终通过特种工艺鉴定并应用于涡轴16发动机。

关键词:镍铝粘接底层;丝材火焰喷涂;涡轴16发动机

引言

在实际工业生产中,经常使用中间粘结底层作为过渡层,提高表面封严涂层与基体之间结合强度的同时,还可以缓解两者之间热物理性能的差别。在丝材火焰喷涂制备铝硅可磨耗封严涂层之前,在基体表面先制备一层镍铝粘结底层。所用的丝材断面形貌如图1所示,Ni-Al 20%复合丝材是典型的包覆型复合丝材,利用线/管复合法将镍铝芯线放入铝管中,拉拔成一定直径的喷涂复合丝材。Ni-A120%复合丝材是自粘接材料,在热喷涂过程中Ni与A1发生化学反应生成金属间化合物,并释放出大量热,这一反应过程甚至能持续到粒子碰撞到基体表面时。该效应十分有利于变形粒子与基体表面形成微区冶金结合,从而提高粘结底层与基体之间的结合强度。

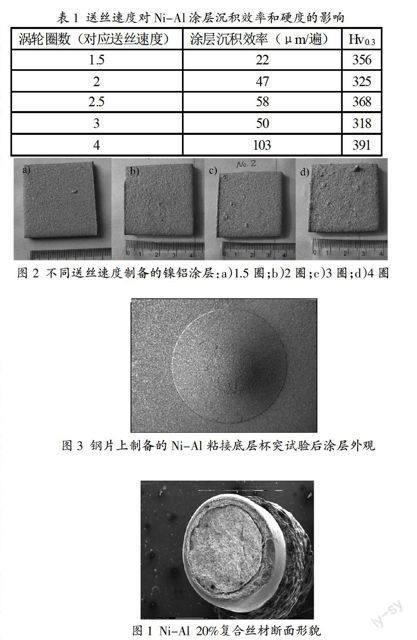

图1 Ni-Al 20%复合丝材断面形貌

1 结果与讨论

16E丝材火焰喷涂设备的送丝速度控制系统在喷枪上,由压缩空气驱动涡轮旋转,涡轮带动齿轮旋转从而将丝材挤压出并送入火焰。送丝速度的快慢可通过手动旋转涡轮来调节,涡轮最多能顺时针旋转5.75圈。在0~5.75圈的范围内并不是涡轮处在任何位置都能送出丝,对于不同韧性的丝材都对应一个最低涡轮旋转圈数,如Ni-Al20%丝材较软,送丝的最低圈数为1.5圈,而Al-Si6%丝材相对较硬,对应的最低圈数为5/3圈。由于不同丝材的柔韧程度不同,相同的涡轮旋转圈数对应的送丝速度也不同,因此在摸索其他喷涂工艺参数前需先测量每种丝材的送丝速度。首先将驱动涡轮的压缩空气的压力和流量调节至目标值。之后将涡轮旋转圈数调至某一圈数,打开送丝开关,测量一个时间段内送出丝的长度,再计算即可得出某种丝的送丝速度。经测量计算,Ni-Al20%丝材在2圈时的送丝速率为1575mm/min。

调节不同的送丝速度制备涂层样品,喷涂试片后线切割取样,镶嵌制备金相样品,之后打磨、抛光,测试涂层的显微硬度,观察涂层的微观组织结构,测试涂层的孔隙率和未熔颗粒大小。研究送丝速度和涂层组织、性能之间的关系。

确定送丝速度前应观察焰流中的丝材熔化效果来调节送丝速率,让丝材熔化在喷枪口,而不是喷枪外,但是也不能太靠里。先固定气体压力、气体流量和喷涂距离,研究送丝速度对Ni-Al涂层组织及性能的影响,试验结果见表1,涂层外观照片见图2。

由图2可以看出,Ni-Al20%复合丝材对喷涂工艺参数变化的适应性较宽。涡轮1.5~2圈的范围内,涂层质量较好。送丝速度再提高时涂层表面会有很多未熔颗粒产生,见图2c-d。但是圈数为1.5时送丝过慢,容易堵枪熄火,不能采用该参数。圈数为2时涂层质量最佳,见图2b。圈数再增加时表面的未熔颗粒会增多,表明熔化效果不好。如表1所示,涂层的沉积效率随送丝速度的提高而提高,当涡轮圈数为4时对应的沉积效率为103μm/遍,但是送丝速度过快会导致未熔颗粒的增多,如图2d所示。

因Ni-Al20%复合丝材喷涂时对喷涂工艺参数变化的适应性较宽,涂层的硬度与送丝速度之间不存在线性关系。如表1所示,在涡轮圈数为1.5~4的范围内,涂层的维氏硬度都能够满足技术指标要求(Hv0.3≥120)。与粉末材料相比,丝材的比表面积小得多。因此在大气或氧化性环境中喷涂金属或合金时,丝材端部被熔化后再被雾化成熔滴喷涂形成涂层,复合丝材喷涂涂层的氧化程度或氧化物含量要比粉末喷涂涂层低得多。喷涂Ni-Al20%丝材时最佳送丝速率应该确定为涡轮圈数2圈。

用抗拉结合强度来测试涂层与基体的结合强度。在试样的涂层面涂上一层很薄的粘合剂,令两试样轴线重合,用专用夹具加力使之对接充分粘合,然后将粘合的试棒放在烘箱内使粘合剂固化,之后将试棒装夹在电子拉伸试验机上进行拉伸试验。Ni-Al试棒拉伸后,胶粘层破断,只有少量涂层被拽掉,此时测量的结合强度平均值为43.6MPa,大于指标中要求的35MPa,测量结果合格。如果不喷涂Ni-Al粘接底层而直接喷涂Al-Si面层进行拉伸试验,面层全部被拉伸副拽掉,脱落位置发生在Al-Si面层和基体之间,此时测试的是Al-Si面层与基体之间的结合强度,测量平均值为5.3MPa,说明如果不使用粘接层而直接喷涂面层,面层与基体之间的附着力非常差,因此非常有必要使用Ni-Al粘接底层。

零件图纸还规定根据需要采用杯突试验的方法对涂层的结合强度进行检测。首先加工尺寸为75×45×1.1mm的试片。之后在试片表面吹砂后喷涂制备涂层,涂层厚度0.10~0.15mm。将喷涂后的试片放在直径为35mm的阴模上,涂层面朝下。在没有涂层的试件背面压上一个直径为22mm的钢球,以10mm/min的速度压下,直到下压深度为7.5mm。进行试验后,被钢球压入后隆起的涂层无开裂和剥落,则试验合格。图3给出了对钢片上制备的Ni-Al粘接底层进行杯突试验后的涂层外观。可以发现尽管下压深度为7.5mm,试验后被钢球压入后隆起的涂层基本无开裂和剥落,即Ni-Al粘接底层的杯突试验合格。

2 结束语

经过几十次的喷涂工艺试验,确定了丝材火焰喷涂制备镍铝粘接底层的喷涂工艺参数,制备出的涂层硬度和结合强度等性能满足技术指标要求,投入正式生產。丝材火焰喷涂制备镍铝粘接底层不仅能在新机种的制造中得到应用,还可以在航空发动机零部件的修理中发挥重要作用。