基于Garbuio装箱站铺料方式的改进

徐俊敏 黎明星

摘 要:本课题通过对装箱站铺料方式和程序进行研究,在S7-SCL和Comunication interface上优化装箱站在装箱时的动作步骤,硬件上调节装箱站铺料翻板的角度,并减少每箱物料投放的重量,使Garbuio装箱站在铺料时更加均匀,有效的减少了装箱站烟箱装料过多、在烟箱边缘铺料时动作时间过长,物料投放高于烟箱箱壁而引起的烟丝浪费问题。

关键词:装箱站;工控PLC;程序优化;烟草类

通过研究Garbuio烟丝装箱站装箱时铺料的步骤程序,结合Garbuio装箱站的硬件设备,使Garbuio装箱站在铺料时更加均匀,有效的减少了装箱站烟箱装料过多、在烟箱边缘铺料时动作时间过长,物料投放高于烟箱箱壁而引起的烟丝浪费问题,提高了原材料利用率。

我国的烟草行业自2003年工商分开以来,迎来了迅猛发展的黄金十年,卷烟销量和结构大幅度提升,2014年烟草税利相比2004年增长了近5倍。在这黄金十年中,卷烟产量的大幅度提升,很大程度上得益于科技的发展和工控自动化在卷烟制造行业的成熟运用。原国家烟草专卖局局长姜成康曾经指出“技术创新是品牌发展的源泉,是卷烟上水平的核心。”多年来,烟草行业在政策和投入等方面都致力于推进科技创新、管理创新和服务创新。毋庸置疑,科技创新可以提高行业的核心竞争力,通过产品知名度、美誉度、安全度的提高,促进卷烟销量的平稳发展和销售结构合理上升。杭州卷烟厂经过“十一五”异地技改,实现了卷烟制造自动化全覆盖。在科技带来高效精确的同时,也会产生很多问题。文章就是要探讨并解决自动控制下烟丝装箱站烟丝溢出的问题。

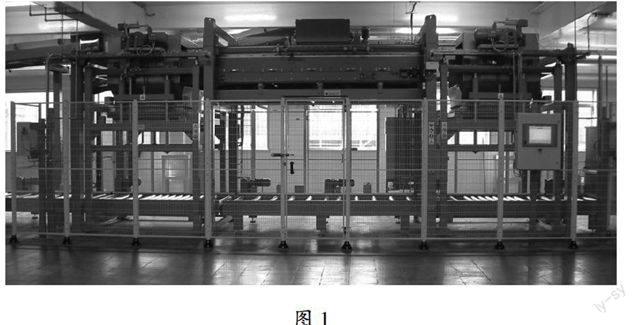

首先,我们要了解烟丝装箱站的结构和运行原理。烟丝装箱站是一条把经过烘丝步骤的半成品烟丝均匀装载到每个固定烟箱的生产线,目前杭州卷烟厂引进的是意大利GD公司研发的Garbuio烟丝装箱生产线(如图1所示)。该装箱站由两个装箱机头组成,包括每个机头的进料帆布和连接两个机头的分配行车、帆布。分配行车根据设定要求把物料输送到每个装箱机头。

图1

在进行物料装箱之前,装箱机头下方的一个密封块在气缸的顶升下升起,使得由滚筒输送机运送过来的空箱在该位置停下。然后密封块在重力作用下回原位。

当装箱站收到装箱指令时,分配行车根据程序设定选择其中一个装箱机头进行物料分配,而装箱机头上方的到位检测接近开关控制分配行车的停车位置。分配行车上的帆布电机也是根据行车的需求可以进行正反运动。

分配行车上方连接一条长输送带并与之成90°,当物料从分配行车上方的长输送带输送到分配行车后,根据选择,随之分配到指定的装箱机头上的进料帆布,在进料帆布位置控制光电管和机头铺料翻板的配合下,物料均匀的投放到机头下方的待装空箱里。当物料装箱到达设定重量,同时装在机头漏斗下方的物料检测光电管检测到有料信号时,分配行车停止在该机头上方投料,并把物料输送到另一个装箱机头,与之前步骤一样把物料投放到在该机头下方的待装空箱中。而装好物料的箱子由输送滚筒输送到装箱站外。如此循环动作,把物料源源不断的装入空箱中。

目前装箱站在装载填充值比较高的烟丝时,溢出烟丝会比较多,在地上堆积的烟丝过高很容易造成空烟箱无法正常通行,需要人工进行清扫。这样既延误了生产,同时也会存在一定的安全隐患。经技术人员观察分析,造成该现象的主要原因有以下幾方面:

一方面,Garbuio装箱站在装箱过程中装箱动作不够合理,这主要是硬件和软件设计所造成的。硬件上经过前期的观察和研究,发现Garbuio装箱站在装箱铺料时主要通过九个步骤来完成,物料分配行车按九宫格的顺序与铺料翻板开合角度配合,使得烟丝物料堆放于烟箱之中。而在装箱铺料的九个步骤中,第一与第九个步骤行车在烟箱边缘铺料时,动作时间过长,导致烟丝堆积高度高于烟箱正常高度,迫使一部分烟丝溢出到装箱站设备上,影响到装箱站设备的正常运行。我们通过长时间实验与分析,在行车第一与第九个步骤铺料动作过程中,减少与之配合的铺料翻板角度,由原来铺料翻板与进料行车成20°角改为25°,使得下落的物料远离料想边缘,尽量向箱子中间集中。软件上,由于控制装箱的PLC程序未能有效结合实际,使得装箱动作在时间分配上不合理,其每一步骤的运行时间均为2S,经过程序优化改进,把该动作中的前三个步骤运行时间改为1.5S。即实现物料投放过程中,减少物料在料箱边缘投放动作时间,避免烟丝投放时间过长导致溢出,使得该过程更加有效的实现。

另一方面,当装箱站频繁起停时,运输物料的长帆布与装箱站的帆布配合上存在一定时间差,使得叶丝在装箱过程中未能进行均匀分配。这也是造成叶丝溢出的原因。解决该问题,我们通过评估长帆布与布料帆布电机变频器的上升斜坡时间,按帆布运动的逻辑顺序,精确设定每个帆布电机变频器的上升斜坡时间,既不能使每条帆布电机启动时间间隔过长,容易造成烟丝堵塞,又不能设得过短,效果不明显。经过大量现场模拟实验,将长帆布电机变频器的上升斜坡时间设为0.4s,每条帆布电机启动时间间隔为0.1s。即下一级帆布起动时间比上一级起动时间延迟0.1s。在此条件下,烟丝在帆布输送中比较均匀且不容易造成堵塞。为叶丝能够在下游设备均匀分配提供了保障。

经统计,在改进前,以其中一条生产线的装箱站为例,按照目前生产线8000kg/h生产能力来计算的话,每一批装箱生产会造成将近5kg左右烟丝的溢出浪费,而改进后,由此引起的烟丝损耗在每批次2kg以下。按每个班生产产生15kg左右长嘴利群的溢出烟丝计算,每公斤烟丝价值60元人民币,一个班就可以减少将近有900元人民币的损失,按一天三班考虑,一年工作日250天计算,该措施至少能挽回高达675000人民币的损失。由此可见,降低由于铺料方式引起的烟丝浪费刻不容缓。而通过以上两个措施问题的应用,有效的减少了装箱站烟箱装料过多、在烟箱边缘铺料时动作时间过长,物料投放高于烟箱箱壁而引起的烟丝浪费问题。