工控机和PLC的分布式控制系统在转炉炼钢烟气净化中的应用

曹伟

摘 要:工矿企业的自动化设备的过程控制,存在着工况条件恶劣、设备分散、过程数据采集量大、人员集中控制的特点,文章就工控机和PLC的分布式控制系统的结合,提供一种高效、经济的解决方案。

关键词:工控机;PLC;分布式控制系统

现代转炉炼钢在吹炼的过程中,会产生约1400~1500℃的高温废气,废气中成分复杂,主要由含量高达80%以上的CO气体和浓度可达150~200g/Nm3粉尘组成,并且粉尘中含有70%以上的全铁,故此高温含尘废气具有极高的回收价值。这些高温废气经过洗涤冷却、脱水净化后,在不具备回收条件时,可在满足环保指标情况下进行合理的排放。其复杂的成分、高温、易燃、易爆的特性,决定了控制系统的参数主要为温度、压力、流量等,仪表选型必须带具有防爆特性。基于工控机和PLC控制的分布式I/O系统,为大量的仪表数据的采集、控制柜的布置、现场操作人员的集中控制提供了便利,目前该系统在苏北某钢厂烟气净化项目上得到了很好的应用。

1 系统组成

该钢厂的烟气净化项目工艺流程由洗涤、降温、脱水、放散几部分组成,且其中环缝洗涤塔和脱水器布置在主厂房内标高19.5米至33.5米平台之间,降温洗涤后的气体经风管连接到主厂房外侧的风机房内,最后经由放散塔排出。仪表数据的采集和远程设备的控制分别集中在主厂房和风机房内,设备之间分布距离超过了100米,故采用分布式I/O系统将在很大程度上降低系统布线和调试难度,并有效节约线缆投资。

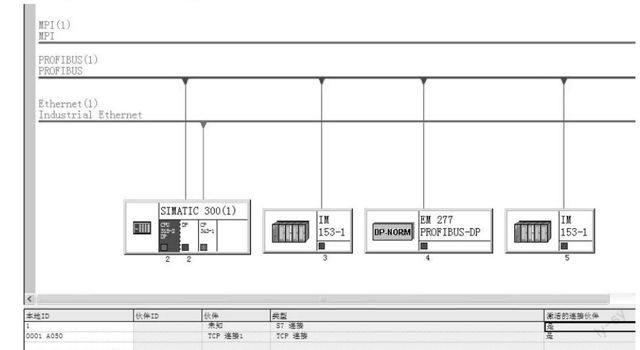

控制系统由上位工控机和下位PLC站点组成,通过工业以太网相互通讯。上位机为安装有WINCC监控软件的工控机,集中进行设备控制、仪表数据的读取、历史数据的记录以及报警状态的显示输出;下位PLC站点由S7-300系列的CPU315-2DP组态为DP控制主站,连接3个DP从站组成。同时作为下位PLC的CPU315-2DP与转炉主控室CPU417-4建立了基于工业以太网的S7连接,进行现场数据传送和设备控制信号接收和反馈。

2 站点功能

CPU315主站和地址为3的1#DP从站设置在风机房操作室内。主站挂载的DI/DO模块,负责采集和输出风机、放散点火装置和集水坑设备的运行时的开关量信号,包括合分闸、联锁、启停、阀门启闭、水位以及故障等。1#DP从站为风机房的仪表从站,由IM153-1模块作为接口模块,挂载AI/AO模块,采集风机运行时各检测点的模拟量数据,包括风机速度、高压电机定子温度、液力耦合器压力和温度、风机轴承振动、润滑稀油站压力和温度、循环冷却水温度、压力及流量数据,并将这些数据计入PLC联锁保护程序;同时还检测风机房段管道内烟气的温度、压力、流量的过程数据,作为风机运行工艺调节的参考。由PLC输出4~20mA信号对液力耦合器的开度进行调节,从而实现风机的转速调节。

2#DP从站为环缝液压站,由液压和电控系统组成,设置在主厂房内标高19.5米设备平台上。S7-200系列的CPU214作为该从站的控制器,站地址为4,主站CPU315通过EM277与之进行DP通讯。仅在STEP7中对S7-300站进行硬件组态,无需对CPU214进行组态和编程。CPU214将通讯数据集中存放在V值存储区,与EM277在S7-300的组态从站时的硬件I/O地址相对应,即可进行数据交换,数据交换内容包括液压电机的启停、联锁、故障、油缸开度等等。环缝液压系统通过控制环缝文氏管喉口的开度,从而实现对烟气在炉口的微差压调节,以及管道内风压、流量的调节,以满足工艺要求。

3#DP从站亦为仪表从站,与1#从站硬件组成类似,设置在主厂房内标高24.5米设备平台上,站地址为5,负责分别采集环缝洗涤塔和脱水器内各检测点的喷淋水、烟气两种介质的压力、流量、温度、液位的实时数据。

预装WINCC监控软件的工控机作为上位机,放置在风机房的操作室内,与DP主站CPU315通过CP343模块组态工业以太网进行TCP/IP通讯。监控画面结构分两级画面,一级画面为系统主体画面,分别为一次风机画面和烟气净化画面,画面中实时显示各项仪表数据和报警提示信息;二级画面为单体设备的操作画面、报警画面和历史趋势。其中单体设备操作分别为风机启停操作及速度调节、环缝液压站操作及开度调节、放散点火装置启停及状态指示、集水坑水泵启停操作;报警画面中记录了影响风机正常运行的各项保护值的触发情况;历史趋势以图表形式实时绘制风机各项保护值的折线图,以及对生产过程中的各项工艺数据的记录。

3 需要注意的问题

本系统的CPU315和转炉主控室CPU417之间通讯,采用的是以太网方式,二者CP模块之间实际布线长度超过100米,若采用以太网线敷设则可能出现信号衰减,故采用了多模光纤通信,将以太网信号转换成多模光纤信号,以解决以太网长距离通讯帶来的隐患,同时降低干扰。

本系统的主从站采用的是PROFIBUS-DP协议,主站CPU315和2#从站之间的间距约150米,2#从站与3#从站之间距离约50米,电缆敷设在电缆沟内,同时沟内还混有动力电缆,为保证通信质量,DP电缆敷设采用全程穿金属硬管并在保证接地良好的情况下,同时将通信波特率调至187.5Kbps。PLC系统接地应当连接至厂区计算机接地系统,同时柜内需设置防雷保护器。

4 结束语

工矿现场设备的具有分散性、多样性、数据采集连续性、以及监控的集中性的特点,基于工控机和PLC的分布式控制系统为此提供了便捷、高效、经济的解决方案。本系统在苏北某钢厂成功实施一年多来,运行稳定,得到了业主方的认可,同时以文章所阐述的原理进行系统组态的应用,在其他类似项目现场实施。

参考文献

[1]STEP 7 V5.4编程使用手册[S].2006.

[2]从WinCC里调用STEP 7 的变量[S].2008.