陕西郭家河新型破碎机在生产实际中的应用

□赵作启 蔡卫星

一、概述

郭家河煤矿主井皮带运输系统,总计五部强力胶带运输机,其中上仓皮带机,型号:DTL160/300/3* 450 一部,上运倾角15.5°,运输长度215 米,带宽:1600mm,带强:2500N/m,减速机为天津传动设备有限公司生产的SEW,防爆电机为佳木斯电机股份有限公司生产;主井一部和主井二部,型号均为DTL160/300/3* 1400 两部,上运倾角6° 运输长度4200 米,带宽:1600mm,带强:3500N/m,减速机为天津传动设备有限公司生产的SEW,高压防爆电机6,000V 为南阳防爆集团生产;东翼皮带机,型号DTL160/300/2* 1400 一部,上运倾角6°运输长度900米,带宽:1600mm,带强:3500N/m,减速机为上海葆德电气(上海)有限公司生产的1950KS 型CST,高压10,000V 防爆电机为南阳防爆集团生产;西翼皮带机,型号DTL160/300/4* 1000 一部,上运倾角7°运输长度1100 米,带宽:1600mm,带强:3500N/m,减速机为天津传动设备有限公司生产的SEW,电机为德国保越公司生产的变频电机;综合机械化采煤工作面顺槽皮带机,型号DTL140/200/3* 560,水平运输,带宽:1600mm,带强:2000N/m,减速机为天津传动设备有限公司生产的SEW,电机为南阳防爆集团生产,运输长度1,800 多米。

在矿井初安装期间,由于主运输皮带机系统中间没有储煤井,所有原煤直接进行转载进入地面原煤仓,皮带系统已经运行四年多,特别是主井二部主皮带机运输长度为2,250 米,皮带机在运行过程中,由于工作面产生的大块矸石较多,夹杂有其它异物进入主运系统,在转载点卸载时对胶带产生冲击大,造成胶带带面损伤较多,特别是2013 年,先后多次出现在转载点卸载时,由于采煤、掘进原煤系统中有其它铁器等因异物进入,在转载点卸载时,卡入胶带内,导致胶带撕裂,直接影响矿井原煤运输系统的正常安全生产,影响矿井整体效益;为此,如何杜绝胶带撕裂现象的频繁发生,是当前亟待解决的问题。

二、施工概况

主井二部皮带机、西翼皮带机于2013 年期间因有大块矸石和铁器(锚杆、锚索)经过卸载点卸载时,插入胶带内,造成胶带从槽形角处撕裂现象频繁发生,直接导致矿井主运输皮带运输系统瘫痪;同时,由于大块矸石多,频繁导致上仓刮板机刮板断裂,给刮板机维护带来困难,造成原煤生产成本增加。为保证运输系统运行,采取临时修补方法,但是由于胶带急需生产运行,每天的检修时间短,而修补胶带流程复杂,成本高,时间长,直接影响修补效果不甚理想,给矿井安全生产运输带来极大威胁。

根据此实际情况,公司领导带领相关单位人员,先后多次深入现场进行调查研究,讨论如何解决该问题,最后确定的解决方案就是:在采煤工作面顺槽机头安装一台破碎机,用于将工作面出来的大块煤炭或矸石进行破碎至300mm 以下粒度后,再进入主运输皮带系统。但是,在煤矿皮带运输系统安装使用破碎机尚属首次,无论从安装、使用、维修,都没有经验可借鉴,需要有一个了解和感性认识的过程。否则,将直接影响矿井原煤生产运输,因此如何做好安装,使用和维护工作,是摆在眼前亟待解决的问题。

破碎机投入生产运行后,皮带工区立即组织职工进行培训,使维护人员及时掌握破碎机工作原理和维护方法,确保维护质量和效果。在使用过程中,先后出现过以下几类问题:一是破碎机出现碎煤屑进入齿辊轴承腔,造成轴承发热。二是破碎机剪切销经常被切断。三是液力耦合器经常出现融化易溶塞。四是齿辊挡圈频繁外退。五是卸载点等问题,直接威胁破碎机的安全使用。根据上述情况,皮带工区立即组织进行技术性分析,找出问题根源,先后自制加工定位圈进行安装,解决了齿辊挡圈频繁外退和剪切销频繁被切断问题。加工安装了密封装置,解决了碎煤屑进入齿辊轴承腔,导致轴承发热问题,对液力耦合器进行平衡找正加液,解决了频繁融化易溶塞问题。

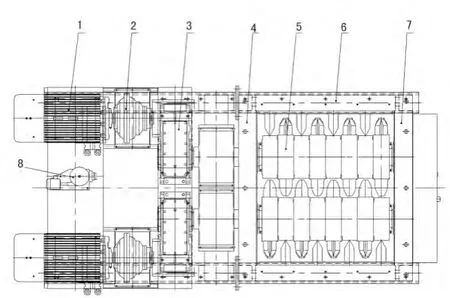

图1

三、取得效益

(一)安全效益。由于在郭家河皮带运输系统中安装破碎机是首次,施工前对破碎机进行了仔细的研究,使得各项准备工作做得非常充分到位,从而确保安装工作在安全的前提下有条不紊地顺利完成。在破碎机投入生产运行后,对运行中出现的问题,及时与设备厂方联系进行分析和研究,使得各类问题得到及时有效的解决,保证了破碎机的安全运行。由于工作面生产出的大块煤炭或矸石,经过破碎机后的原煤破碎粒度小于300mm,再进入主皮带运输系统,有效解决了因大块矸石插入胶带,导致撕裂胶带现象的发生。减少刮板机因断裂刮板维护量,降低了工人的劳动强度,提高了工作效率,特别是安全效率得到很大改善。此次的破碎机安装,为今后类似工作积累了良好经验和推广应用。

(二)经济效益。有效地杜绝了胶带撕裂现象的发生,保证了原煤生产运输系统安全畅通地运行。原来仓上刮板机刮板平均每天断裂至少5 块以上,按照每块刮板1,000 元计算,每月消耗刮板费用达150 块,每年消耗达1,000 余块刮板,年消耗刮板费用高达180 余万元;另外还有人工费用等。

现在,破碎机的正常使用,将大块煤及矸石破碎后进入主系统,首先保证了皮带机的安全可靠运行,杜绝了撕裂胶带现象的发生,给原煤生产运输提供了可靠的安全保障。同时仓上刮板机刮板断裂现象也显著降低,现在平均每日断裂刮板为1块,消耗刮板费用仅为每年36 万元,降低损耗140 余万元(180-36 =144 万元)。

四、结语

由于郭家河皮带运输系统以前没有使用过破碎机,对设备无论从感性或理性方面都没有认识,鉴于此实际情况,皮带工区管理维护一班人,及时联系设备生产厂家,要来图纸和资料,认真研究分析和消化解决,及时将需要加工的附属配件进行制作,在加工制作过程中全程由工程技术人员在现场进行技术把关,加工完毕后及时进行组织验收。在井下安装过程中,全程现场进行指导安装,保证了设备顺利投入生产运行。通过使用得出,无论从安全效益还是经济效益两方面看,取得的效果非常良好,凸显了破碎机在原煤运输系统内安装使用的安全性、必要性、经济性,为煤矿原煤生产运输奠定了可靠的基础,为今后使用类似设备提供了宝贵的经验。