LNG加气站用小型撬装式BOG再液化装置的研制开发

祝铁军,张华,巨永林,杨冲伟,阮伟民,胡剑英,陈帅,李海冰

(1上海交通大学机械与动力工程学院,上海200240;2上海昆仑新奥清洁能源股份有限公司,上海200086;3中科力函 (深圳)低温技术有限公司,广东 深圳518055)

引言

天然气作为一种清洁能源,具有热值高、污染小等优点,近2 0年来发展迅速。目前,天然气在世界一次能源消耗中占比已达到2 3.7%[1]。液化天然气 (L NG)作为天然气的一种重要的储运方式和贸易形式,近年来得到了广泛关注。L NG在储运过程中,由于不可避免的传热过程,低温的L NG受热蒸发产生B OG (b o i l e d o f f g a s,蒸发气),导致L NG储罐内压力升高。当储罐内压力高于安全值时,须对B OG进行排放。B OG的直接排放不仅会造成能源浪费,还会带来相关的环境污染和安全隐患等问题。

常规的L NG储运装置主要有L NG运输船、L NG接收站、L NG加气站和L NG运输槽车等。L NG运输船和L NG接收站等大型L NG储运装置的B OG放散量大,可采用基于混合制冷剂循环(MR C)或氮膨胀制冷循环的B OG再液化装置进行回收[2-3]。B OG再液化回收比将B OG压缩至C NG (压缩天然气)等方法的经济效益高3 0%~6 0%或以上[4]。因此,B OG再液化装置受到了广泛关注,多种不同类型的大放散量的B OG再液化方案被提出,并且针对L NG运输船和L NG接收站的B OG再液化装置已经建成[5-8]。

陆上的小型L NG储运装置如L NG加气站和L NG运输槽车等生成的B OG量较小,目前的处理方式一般为直接排放至大气中。目前,小型L NG储运装置的B OG主要采用接入管网和压缩至C NG的手段进行回收[9]。采用接入管网和压缩至C NG的B OG回收方式虽然具有经济性好、因地制宜等优点,但也有较大的局限性。本研究针对这种现状,将大功率制冷机应用于B OG再液化回收,研发了一套小型撬装式B OG再液化装置,具有结构紧凑、适应性好和经济性好等优点。

1 小型撬装式BOG再液化装置的设计与计算

小型撬装式再液化装置的主要设备有大功率脉管制冷机、真空液化杜瓦、制冷机控制器、LNG储槽、数据采集系统及管路阀门等。其中,大功率脉管制冷机主要为BOG的再液化提供冷量,液化杜瓦主要作为BOG液化和制冷机安装的场所。

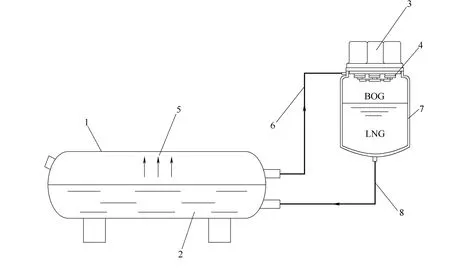

小型BOG再液化系统流程如图1所示。图中,LNG储槽 (1)内的低温LNG (2)吸收外界传入的热量蒸发产生BOG (5),BOG (5)通过BOG管路 (6)进入液化杜瓦 (7)。BOG (5)在大功率脉管制冷机 (3)冷头 (4)的制冷作用下再液化成为LNG,储存在液化杜瓦 (7)的底部,在一定条件下液化杜瓦 (7)内的LNG可通过回液管路 (8)回流至L NG储槽 (1)中,从而实现L NG储槽的B OG零损耗[10-12]。

1.1 BOG液化能力计算

图1 小型撬装式BOG再液化系统流程Fig.1 Schematic diagram of small scale BOG re-liquefaction system

小型BOG再液化装置的核心设备是大功率同轴型脉管制冷机,其设计冷量可达1000W@120 K。通过制冷机的理论制冷功率,可计算出装置处理BOG的能力。

理想状态下,假设该再液化装置冷损为零,即制冷机冷头产生的所有冷量均被饱和状态下的BOG吸收。根据稳态开口系统能量方程[13],BOG再液化系统的方程可简化为

式中,为BOG单位时间所吸收的冷量,即制冷机提供的制冷功率,W;为BOG的质量流量,kg·s-1;Δh为BOG吸收冷量前后的焓差,kJ·kg-1。

由式 (1)可推出小型BOG再液化装置处理BOG能力的计算公式,如式 (2)所示

式中,P为大功率脉管制冷机的理论制冷功率,W;ΔH为BOG从气态转化成液态过程的焓差变化,kJ·kg-1;为小型BOG再液化装置处理BOG的最大流量,kg·d-1。

通常情况下,LNG储槽中的BOG可看作饱和状态的天然气。在通过放散管路向外排放的过程中,由于不断吸收热量,BOG的温度会升高。因此,可认为进入再液化装置的BOG气体温度介于LNG饱和温度和273K之间。下文给出了小型BOG再液化装置分别处理饱和状态BOG和273K过热状态BOG的能力的计算。

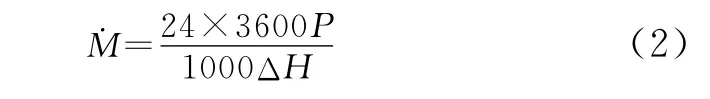

1.1.1 装置处理饱和BOG的能力 通常情况下,小型撬装式BOG再液化装置的工作压力为0.1~0.9MPa。装置在处理饱和状态BOG时,只要克服LNG的汽化潜热即可实现BOG从气态向液态的转变。式 (2)中,P为制冷机在LNG温区的制冷功率,其值为1000W;Δh为LNG的汽化潜热。表1给出了不同工作压力下装置处理饱和BOG的最大理论流量。

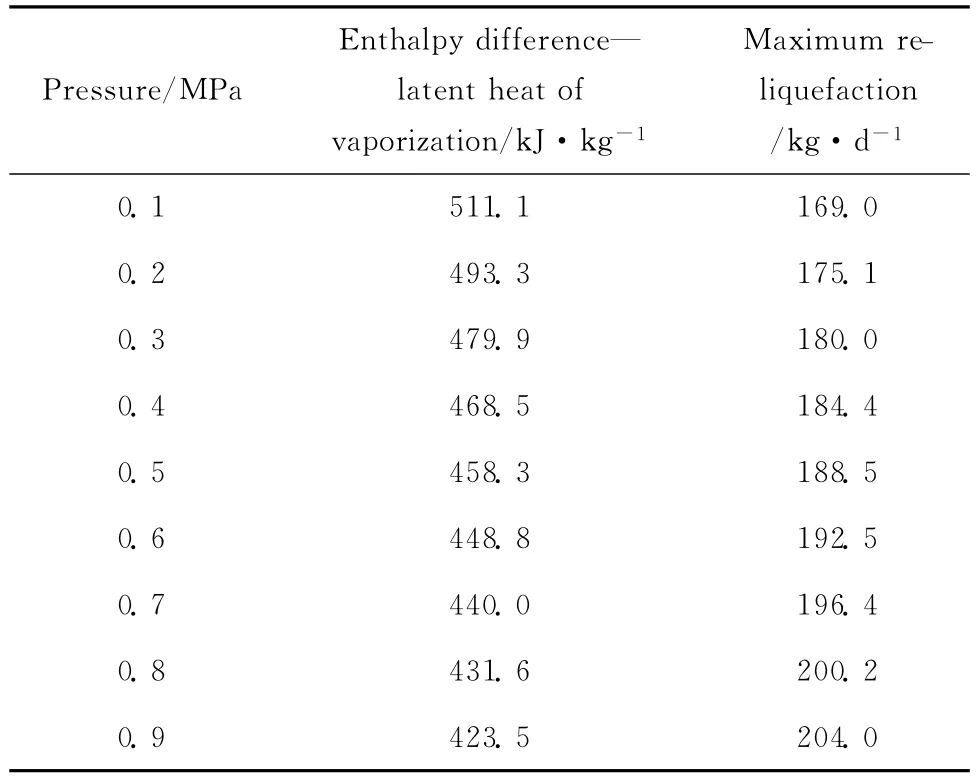

1.1.2 装置处理273K过热BOG的能力 小型BOG再液化装置在处理273K过热状态的BOG时,需要克服LNG的汽化潜热和显热才能实现BOG的液化。因此,式 (2)中,P为制冷机在LNG温区的制冷功率,取为1000W;Δh为LNG的汽化潜热与显热之和。表2给出了不同工作压力下装置处理过热BOG的最大理论值。

表1 不同压力下饱和BOG的液化量Table 1 Re-liquefaction capacity of saturated BOG at different pressures

表2 不同压力下273K过热BOG的液化量Table 2 Re-liquefaction capacity of superheated BOG(273K)at different pressures

由表1和表2可以看出:随着工作压力的升高,装置处理饱和BOG和过热BOG的能力均会增强,而且其处理饱和状态BOG的能力更强。一般情况下进入再液化装置的BOG温度介于饱和温度和273K之间,因此小型BOG再液化装置的再液化能力应介于两种工况的计算结果之间。

1.2 LNG回流计算

为了实现小型撬装式BOG再液化系统的无泵循环,需要将再液化装置提高,使之与LNG储槽形成一个高度差。BOG液化为LNG后,依靠重力势能克服LNG回液管路的管程阻力,回流至LNG储槽。LNG回流管长为6m;取工作压力为0.5MPa;为保证足够的余量,取LNG回液流速为1m·s-1。

工质在管内流动时,管路压降的主要来源有管道摩擦阻力、弯头阻力和变径接头阻力。

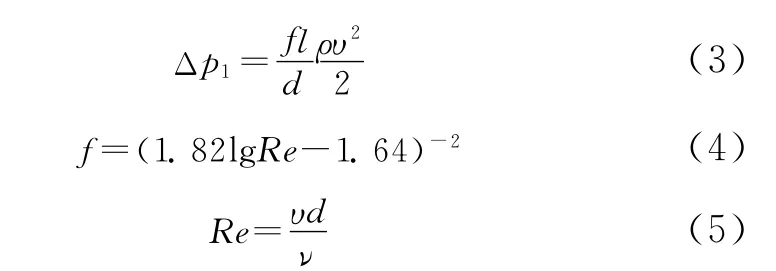

1.2.1 管道流动摩擦阻力 管道流动摩擦阻力可采用式 (3)~式 (5)进行估算[14]

式中,Δp1为管道流动压降,Pa;f为管道流动阻力系数;l为LNG回流管管长,m;d为LNG回流管内径,m;ρ为LNG密度,kg·m-3;υ为LNG流速,m·s-1;Re为LNG流动Reynolds数;ν为LNG运动黏度,m2·s-1。

通过计算可得:Δp1=1347.1Pa。即LNG回液管路中管路摩擦阻力所造成的管路压降为1347.1Pa。

1.2.2 弯头阻力 由于安装和施工需要,小型BOG再液化装置的LNG回液管路上设置了若干同径弯头。LNG回液管道内的LNG流动时,其在弯头处的阻力可采用式 (6)进行估算[15]

式中,K1为流体阻力系数,对于同径弯头K1=1。

小型BOG再液化装置LNG回流管路中共有6个90°的同径弯头,通过计算可得:Δp2=1155.1 Pa。即LNG回液管路中弯头阻力所造成的管路压降为1155.1Pa。

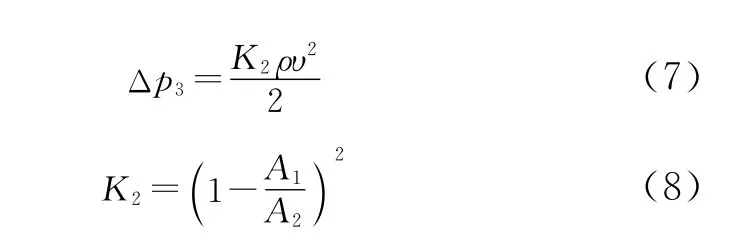

1.2.3 变径接头阻力 由于安装和施工需要,小型BOG再液化装置的LNG回液管路上设置了变径接头。LNG回液管道内的LNG流动时,其在管路上的扩散接头处的阻力可采用式 (7)和式 (8)进行估算

式中,A1为扩散接头进口处流道截面积,m2;A2为扩散接头出口处流道截面积,m2。

对于LNG回液管路上的扩散接头,其进口和出口处的管径分别为16mm和50mm。通过计算可得:K2=0.81,Δp3=155.9Pa。即在LNG回流管路的变径接头上的阻力造成的管路压降为155.9Pa。

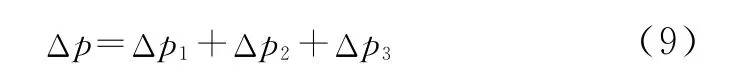

1.2.4 总压降 小型BOG再液化装置的LNG回流管路的总压降即为管路摩擦阻力、弯头阻力与变径接头阻力所造成的压降的线性叠加,可按照式(9)进行计算

计算可得:LNG回液管路总压降Δp=2658.1Pa。

1.2.5 再液化装置与LNG储槽高度差 小型BOG再液化装置液化杜瓦内的LNG需要在重力作用下自动回流至LNG储槽中,实现整个系统的无泵循环,则小型BOG再液化装置需要安装在与LNG储槽存在一定高度差的平台上,此高度差可按照式 (10)进行计算

式中,g为当地重力加速度,m·s-2;ρ为LNG密度,kg·m-3。

通过计算可得:小型BOG再液化装置至少需要与LNG储槽顶部存在0.69m的高度差,才能保证系统实现无泵循环。

2 小型撬装式BOG再液化装置的现场运行

2.1 LNG加气站介绍

进行BOG再液化实验的LNG加气站位于上海市宝山区,该区拥有大量以LNG作为燃料的集装箱车,对LNG的需求量较大。该站的LNG储槽体积为30m3,LNG零售价为6.5元·kg-1,每天LNG的销售量约为5~8t。根据其运营记录,其日均BOG排放量为50~200kg,BOG放散压力为1MPa左右。

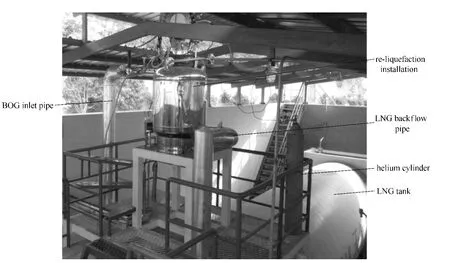

2.2 小型撬装式BOG再液化装置的现场施工

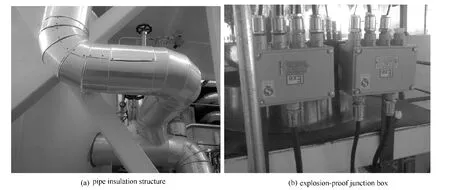

小型撬装式BOG再液化在LNG加气站的施工主要包括小型BOG再液化装置安装平台的搭建、BOG管路和LNG回流管路的设计与加工、管路阀门的选取与安装、控制室的建设、冷却水路和电路的连接等。小型撬装式BOG再液化装置的现场照片如图2所示。

图2 小型BOG再液化装置在LNG加气站现场运行图Fig.2 Photograph of BOG re-liquefaction installation at LNG filling terminal

在施工过程中,为确保加气站的安全,装置中的所有供电和信号接头均采用防爆类型;为减少冷损,BOG管路和LNG回流管路均采用聚氨酯发泡材料保温;此外,为了更好地对再液化系统进行参数采集和控制,系统中的所有信号均接入控制室。图3和图4分别给出了制冷机控制器和现场施工的图片。

图3 制冷机控制器Fig.3 Control panel of PTC

2.3 BOG再液化现场运行实验

运行前,LNG储罐内压力为0.56MPa,液位高490.8mm,LNG净重为7.80t。运行时间为8:15~18:15,持续时间约为10h。在此期间,加注站共售出约3tLNG,LNG储槽内压力从0.56MPa上升至0.64MPa。小型撬装式BOG再液化装置运行过程中共形成22.0cm的LNG液位,折算成LNG体积约为90L。通过计算,在BOG液化进入到平稳阶段时,BOG再液化装置的净制冷功率达到550W (考虑到进入液化杜瓦的预冷和BOG并非处于饱和气态,实际的净制冷功率应该大于此计算值),其BOG日均处理量可达106kg·d-1。

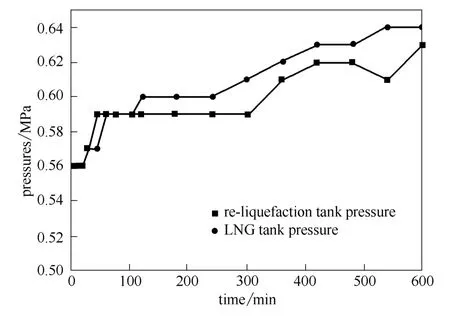

2.3.1 液化杜瓦及LNG储槽内压力变化曲线运行过程中,液化杜瓦内气体压力始终高于再液化装置的目标压力,制冷机维持满负荷状态运行。图5给出了运行过程中液化杜瓦和LNG储槽内气体压力的变化规律,可以看出:随着实验的进行,液化杜瓦和LNG储槽内的压力始终保持基本一致;LNG储罐内压力的上升趋势变缓。

2.3.2 液化杜瓦内LNG液位变化曲线 图6给出了液化杜瓦内LNG液位的变化曲线,可以看出:0~3h内液位计的数值一直为0,原因在于这一阶段制冷机冷量主要用于冷却液化杜瓦的缸体,而且形成的LNG液位低于液位计测量范围 (液位计底部与杜瓦底部存在一定距离);从第3h开始,杜瓦内LNG液位基本保持稳定升高的趋势,此时液位平均每小时约升高3.5cm。通过计算可得在BOG液化进入到平稳阶段时BOG再液化装置的净制冷功率达到550W。考虑到进入液化杜瓦的BOG不是饱和气态,实际的净制冷功率应该大于此计算值。同时,制冷机电机的最大运行功率仅为7000W左右,与满负荷功率下的10000W的功率相比存在一定的差距,550W的净制冷功率可以接受。

图4 现场施工图Fig.4 Site construction photograph

图5 液化杜瓦与LNG储槽内压力变化Fig.5 Pressures in liquefaction tank and LNG tank

图6 液化杜瓦内LNG液位的变化Fig.6 LNG level in liquefaction tank

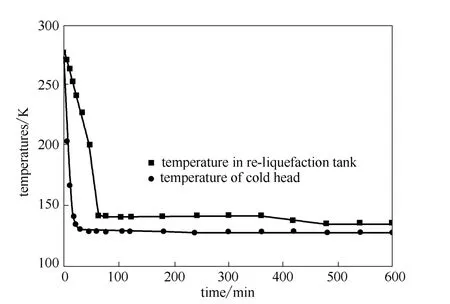

2.3.3 制冷机冷头与液化杜瓦内温度变化曲线图7给出了BOG再液化装置运行阶段制冷机冷头和液化杜瓦内温度变化曲线,可以看出:制冷机冷头温度在45min内迅速降至BOG液化温度130K以下并基本维持稳定,随后制冷机冷头温度始终维持在128K左右;液化杜瓦内BOG的降温速度稍小于制冷机冷头,需要约60min才能降温至液化温区,此时可认为液化杜瓦内已形成一定的LNG液位。

图7 制冷机冷头与液化杜瓦内温度变化Fig.7 Temperatures of PTC cold head and liquefaction tank

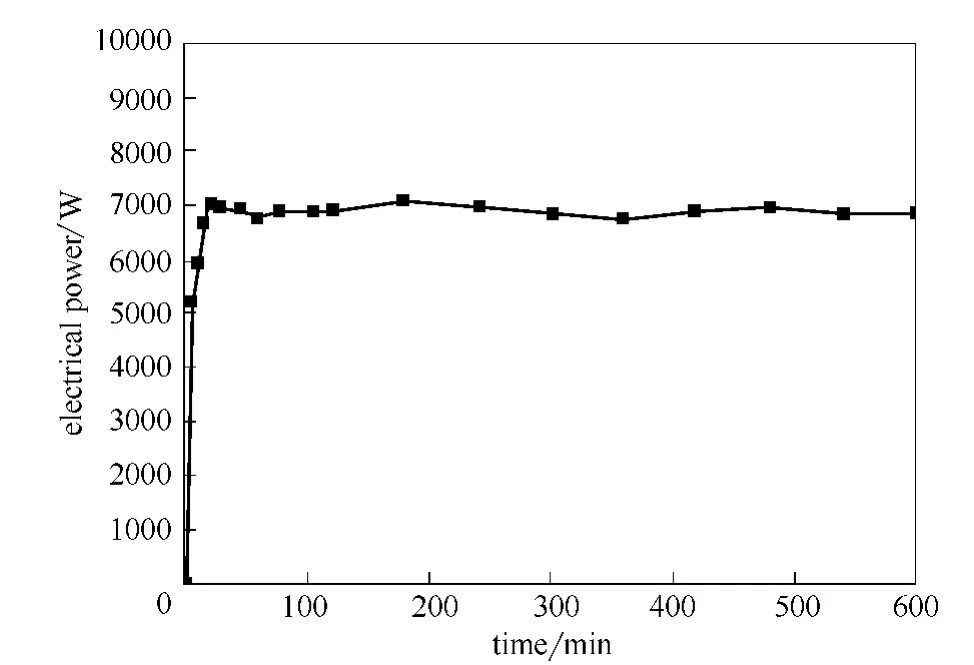

2.3.4 制冷机电机功率变化曲线 开启制冷机前,设定制冷机最大工作电压为195V。图8给出了制冷机电机功率随时间的变化曲线,可以看出:制冷机开机后,电机功率在20min内迅速上升至7000 W左右并基本维持稳定。

2.3.5 回流过程LNG液位变化曲线 BOG再液化过程结束后,对小型BOG再液化装置的回流性能进行了实验。回流实验开始前,LNG储槽压力为0.64MPa,液化杜瓦内压力为0.63MPa。打开回流阀,LNG迅速开始回流。

图8 制冷机电机功率随运行时间的变化Fig.8 Electrical power of PTC

图9给出了液化杜瓦内LNG液位随回流时间的变化曲线,可以看出:液化杜瓦内约130L LNG在20min内回流完毕;回流过程中回流速度逐渐变小,原因在于随着液化杜瓦内LNG液位的下降上下液面的势能差逐渐变小,从而回流速度变小。

图9 回流实验中LNG液位变化Fig.9 LNG level during back flow experiment

3 结 论

(1)小型撬装式BOG再液化装置能有效地控制LNG储槽内压力的升高,从而避免LNG加气站的BOG放散。

(2)装置的日均BOG再液化量可达106kg,净制冷量达到550W@120K以上。在后期的优化中,随着制冷机电机功率偏低和系统冷损较大等问题的解决,装置的BOG再液化量和制冷功率会进一步提高。

(3)在LNG加气站的BOG再液化实验中,系统无泵循环的可行性得到了验证。

(4)计划对制冷机的冷头、测控系统和内部元件进行进一步优化,优化后小型撬装式BOG再液化系统的理想制冷功率可高达1800W@120K,具有更大的BOG再液化能力。此外,将小型撬装式再液化装置用于LNG槽车残气和残液的回收也是今后的一个方向。

[1] BP Statistical Review of World Energy [R].June 2014.

[2] Gerdsmeyer K D,Isalski W H.On-board reliquefaction for LNG ships//Proc.of the Gas Processors Association Europe Conference[C].London,2005.

[3] Li Zhichang (黎 志 昌 ).Research into process flows simulation and optimization of LNG reliquefaction [D].Guangzhou:South China University of Technology,2011:5-6.

[4] Mabuchi Nobuhiro (Osaka Gas Co.Ltd.,Jpn).BOG reliquefaction with cold energy storage and utilization of LNG cold energy using cascade process [J].EnergyResources,2006,27:334-336.

[5] Engdahl G E.Boil-off gas condensing assembly for use with liquid storage tanks[P].US,2008/0034769A1.2008-02-14.

[6] Moon J W,Lee Y P,Jin Y W,etal.Cryogenic refrigeration cycle for re-liquefaction of LNG boil-off gas//International Cryocooler Conference [C].Cryostar:The Cryostar Magazine,2007:629-635.

[7] Beladjine B M,Ouadha A,Adjlout L.Performance analysis of oxygen refrigerant in an LNG BOG re-liquefaction plant[J].ProcediaComputerScience,2013,19:762-769.

[8] Querol E,Gonzalez-Regueral B,García-Torrent J,etal.Boil off gas(BOG)management in Spanish liquid natural gas (LNG)terminals [J].AppliedEnergy,2010,87(11):3384-3392.

[9] Chen Ziru(陈子如),Xia Yunfeng(夏云峰),Yao Sansan(姚三三),etal.Feasibility study on BOG recovery of LNG/CNG filling stations [J].PetroleumProductsApplication Research(石油商技),2014,(5):84-89.

[10] Ju Yonglin(巨永林),Hao Xihuan (郝煕欢),Zhu Tiejun(祝 铁 军 ),etal.A small scale BOG re-liquefaction installation in skid-mounted package [P ]:CN,201410020562.2.2014-01-17.

[11] Ju Yonglin(巨永林),Hao Xihuan (郝煕欢),Zhu Tiejun(祝铁军).Installation method of a small scale BOG reliquefaction installation in skid-mounted package [P]:CN,201410020565.6 [P].2014-01-17.

[12] Ju Yonglin(巨永林),Hao Xihuan (郝煕欢),Zhu Tiejun(祝铁军).Circulation without pump of a small scale BOG re-liquefaction installation in skid-mounted package [P]:CN,201410020588.7.2014-01-17.

[13] Shen Weidao (沈 维 道 ),Tong Jungeng (童 钧 耕).Engineering Thermodynamics(工程热力学)[M].4th ed.Beijing:Higher Education Press,2007:41-47.

[14]Jing Sirui (景 思 睿),Zhang Mingyuan (张 鸣 远).Hydromechanics(流体力学) [M].4th ed.Xi'an:Xi'an Jiaotong University Press,2001:175-188

[15] Robert E Raymond,Ma Guoxian (马国贤),Zhang Shujun(张述君).Calculation of pressure drop of liquid flow in pipeline system [J].ChemicalRefiningMachinery(化工炼油机械),1982,(6):65-69.

- 化工学报的其它文章

- 基于建筑负荷的微型热电联产系统性能分析