飞机空气导管中的弯管应力特性研究

吴戈 范菊莉

摘 要:以飞机空气导管系统的弯管部分为研究对象,在Patran软件中对该区域进行单独建模,并采用Nastran非线性静力学求解器对模型进行应力特性分析,以研究管道的壁厚、弯管曲率半径与管道外径的比值、弯管弯曲角度和管道外径等参数对弯管应力特性的影响,从而得到管系设计初期弯管处的结构优化方案。该研究对我国飞机空气导管系统的前期优化设计具有一定的参考价值。

关键词:空气导管;弯管;非线性静力学;管道参数

中图分类号:V245;V267 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.04.016

空气导管系统的结构复杂,在运行过程中会受到多种载荷的约束作用。如果出现应力集中,则会引起空气导管形变或疲劳破裂,这不仅会影响环境控制系统功能的实现,还会给管系周围的其他系统埋下安全隐患。因此,空气导管系统需要具有较高的可靠性。

1 理论分析

通常情况下,当弯管处曲率半径与管道外径的比值<3时,视为小曲率半径。在研究这类弯管时,可用弹性抗弯铰代替,将弯头简化为1个忽略几何尺寸,只考虑抗弯特性的“点”单元,此单元具有抗弯柔性,其抗弯刚度为:

弯管的柔性系数在内压作用下会有所改变,当考虑内压影响时,抗弯刚度修正为:

.

式(1)(2)中:K为抗弯刚度;E为弯头的弹性模量;r为管道半径;t为管道厚度;θ为弯头的弯曲角度;R为弯头的曲率半径;P为管道内压。

由式(2)可知,弯管的抗弯刚度会受到管道壁厚、弯管曲率半径与管道外径的比值、弯管弯曲角度和管道外径等因素的影响,而弯管处的应力特性会受到抗弯刚度的影响。因此,可将这些参数视为管道应力特性的影响因素,以进行定性分析。

2 建立计算模型

在Patran软件中,采用壳单元对空气导管弯管部分进行单独建模,建立模型,并根据某飞机空气导管的实际参数,设置模型弯管的弯曲角度为90°,管道外径为76.2 mm,弯管曲率半径与管道外径的比值为2,管道壁厚为0.56 mm,弯管上端面直管段长480 mm,有端面直管段长600 mm。利用Patran软件提供的网格划分工具生成有限元模型,并选择四边形单元划分网格。综合考虑计算用时和计算精确度后,选取网格边长为0.005 m,网格划分后该模型节点总数为11 320,单元总数为10 945.

在Nastran中,基于有限元法,采用非线性静力学求解器对模型进行应力特性计算分析,对模型两端添加固定的位移约束,限制6个自由度,并在管内添加3 bar的工作压力。同时,设定空气导管的工作温度为140 ℃,初始温度为40 ℃,并考虑重力作用。

3 计算结果分析

对上述建立的模型进行非线性静力学计算,以得到新模型。除模型两端固定约束处应力集中且应力较大外,模型中其余的应力集中在弯管处,且在该计算条件下,弯管处的最大应力为81.2 MPa。基于此计算结果,采用单一变量法,分别选取不同的管道壁厚、弯管曲率半径与管道外径的比值、弯管弯曲角度以及管道外径进行计算,并以弯管处的最大应力为考察标准,研究这些参数对弯管处应力特性的影响。

3.1 管道壁厚

在管道壁厚满足最小壁厚要求的情况下,分别选取0.36 mm、0.46 mm、0.56 mm、0.66 mm、0.76 mm、0.86 mm、0.96 mm和1.06 mm的壁厚对模型进行计算,并处理计算结果。经计算,随着管道壁厚的逐渐增大,弯管处的最大应力也随之增大。当壁厚为0.36 mm时,弯管处的最大应力为76.1 MPa;当壁厚为1.06 mm时,弯管处的最大应力为98.4 MPa。值得注意的是,此最大应力的增加量不可忽略不计。由此可见,在设计空气导管的过程中,可在符合管道工艺设计要求,满足管道结构强度要求的前提下,采用较小壁厚的空气导管优化管系结构,以减小弯管处的最大应力,从而减少安全隐患。

3.2 弯管曲率半径与管道外径的比值

在满足小曲率半径的情况下,在曲率半径与管道外径的比值在1~3的范围内时,选取不同的比值计算分析,并对计算结果进行处理,以得到弯管处最大应力随比值的变化情况。经计算,随着弯管曲率半径与管道外径比值的逐渐增大,弯管处的最大应力也会随之增大。当比值为1.2时,弯管处的最大应力为79.9 MPa;当比值为3时,弯管处的最大应力为83.4 MPa。因此,在空气导管的设计初期,可在满足管系空间布局和结构强度要求的前提下,选取曲率半径与管道外径比值较小的弯管,以减小弯管处的最大应力,从而减少安全隐患。

3.3 弯管弯曲角度

当弯管弯曲角度在15°~150°范围内时,选取不同的弯曲角度计算,并对计算结果进行处理,以得到弯管处最大应力随弯曲角度的变化情况。经计算,随着弯管弯曲角度的逐渐增大,弯管处的最大应力值将逐渐减小。当弯曲角度为15°时,弯管处的最大应力为822 MPa;当弯曲角度为150°时,弯管处的最大应力仅有31.9 MPa。由此可见,弯管处最大应力随弯曲角度变化而变化的幅度很大。因此,在设计空气导管系统和布置空间时,应尽可能选取较大弯曲角度的弯管,以减小弯管处的最大应力。

3.4 管道外径

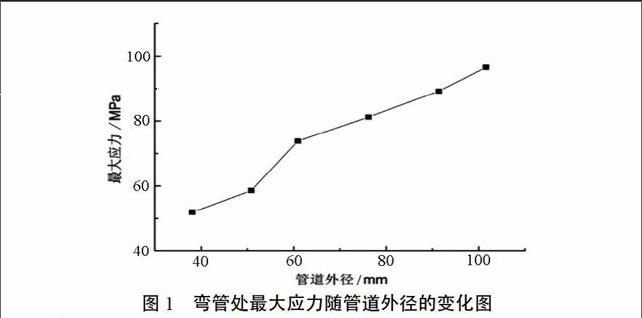

分别选取38.1 mm、50.8 mm、60.9 mm、76.2 mm、91.4 mm和101.6 mm的管道外径进行模型修改,并处理计算结果。弯管处最大应力随管道外径变化而变化的情况如图1所示。

从图1中可以看出,在其他条件不变的情况下,随着管道外径的逐渐增大,弯管处的最大应力也会逐渐增大。当管径为38.1 mm时,弯管处的最大应力为51.9 MPa;当管径为101.6 mm时,弯管处的最大应力为96.5 MPa。因此,在设计空气导管系统时,在满足管内流量要求的前提下,可尽量选择管径较小的管道,以减小弯管处的最大应力,从而减少安全隐患。

4 结束语

本文利用Patran软件对空气导管系统应力集中区域弯管部分单独建模,并采用Nastran进行应力特性分析,研究管道的相关参数对弯管处应力特性的影响。结果表明,弯管处的最大应力会随管道壁厚的增加而增加;随着曲率半径与管道外径比值的增加而增加;随着弯管弯曲角度的增加而减少;随着管道外径的增加而增加。由此得出的空气导管管系设计初期的优化方案为:在满足飞机总体设计一般要求、管道工艺设计和强度设计的要求、管内空气流量的要求和管系空间布局限制的前提下,可通过减小管道壁厚、减小弯管曲率半径与管道外径的比值、增大弯管的弯曲角度或减小管道外径等方法对弯管部分进行结构优化,使弯管处达到最大应力,从而减少安全隐患。

参考文献

[1]何永勃,杨燕辉.飞机引气系统的建模与故障仿真[J].计算机应用与软件,2013(10):220-222.

〔编辑:张思楠〕