环状掺水集油系统温度季节性优化研究

尚增辉,曲 虎,刘 静,邵艳波,张鹏虎

(中国石油集团工程设计有限责任公司 华北分公司,河北 任丘 062550)

0 引言

对于油井产液量、温度和含水量均较低,且原油的粘度、凝固点、含蜡量都比较高的外围油田,常采用单管环状掺水集油工艺[1-2]。该工艺在集中处理站设有掺水泵和掺水加热炉,水经过加热炉升温后,通过掺水泵升压后输送至集油阀组间,由阀组分配给各集油环的油井[3-4]。热水与井口出油管的原油混合后通过集输管线混输至处理站进行处理,分离出来的伴生气供加热炉进行燃烧[5-7]。

在运行过程中,为了能够保证原油的安全输送,必须要保持一定的掺水温度,但是如果掺水温度过高,则会使掺水系统能耗损失增大,运行费用增加[8-9]。因此,本文以某断块油田为研究对象,研究掺水温度对能耗损失和运行费用的影响,优化不同季节的掺水温度,达到降低运行费用的目的。

1 计算依据

1.1 计算公式

(1)集输管线温降计算[10]

式中 tx——管道沿线任意点的流体温度/℃;

t0——管外环境温度/℃;

t1——管道起点的流体温度/℃;

x——管道计算段起点至沿线任意点的长度/m;

a——系数。

式中

K——总传热系数/W·m-2·℃-1;

D——管道外径/m;

qm——原油的质量流量/kg·s-1;

C——原油比热容/J·kg-1·℃-1。

(2)集输管线压降计算

式中

Δp——集输管道压降/MPa;

λm——阻力系数;

ρm——气液混合物平均密度/kg·m-3;

vm——流体流速/m·s-1;

L——管道长度/km;

1.2 计算参数

20℃时原油密度0. 897 3 g/cm3,50℃粘度55.23 mPa·s,凝固点30℃,气油比10 m3/t,产液量为216 t/d,综合含水率为60.3%,井口平均出油温度25℃,控制进站温度35℃,进站压力0.2 MPa,井口最高回压1. 5 MPa,冬季管线埋地土壤温度为5℃,夏季管线埋地土壤温度15℃。传热系数根据“油气集输设计规范”GB50350 - 2005 附录中取值。

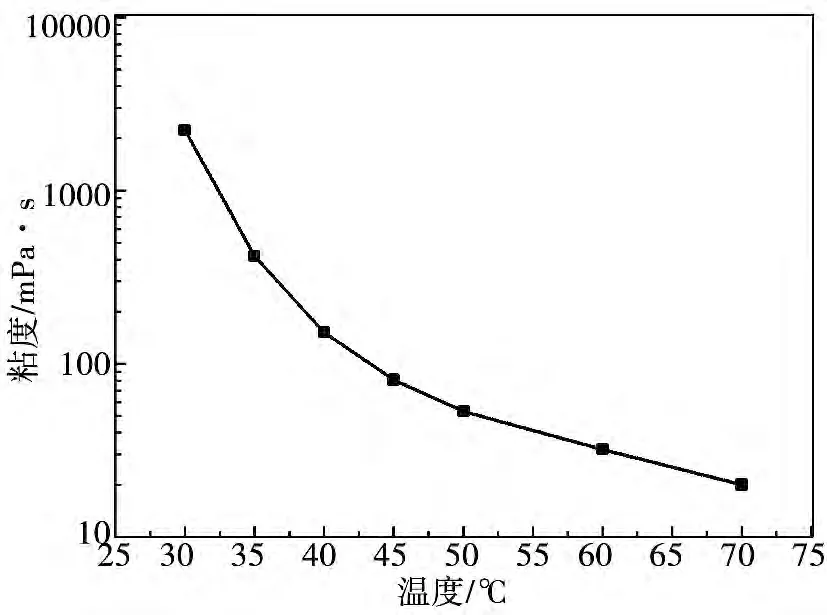

图1 原油粘度随温度的变化曲线

由图1 和图2 可以看出,原油粘度随着温度的上升而下降,含水原油的粘度随着含水率的升高先上升后下降,原油转向点为60%左右。

图2 含水原油粘度随含水率的变化曲线

1.3 计算方法

本文使用PIPESIM 软件进行计算。

2 计算结果及分析

2.1 计算条件

分别对掺水温度为50 ~85℃8 个温度下的模型进行计算,模型中管道埋深为-1.5 m,保温层厚度为40 mm。调节掺水比来控制产出液的进站温度在35℃左右,通过模型计算各个温度下的掺水比、井口回压、耗气量、耗电量及运行费用,具体计算结果见表1 和表2。

2.2 结果分析

2.2.1 掺水温度对掺水比的影响

在不同的掺水温度下(掺水泵流量通过变频进行控制),通过调节掺水比控制产出液的进站温度在35℃左右,由图3 可以看出,在保证产出液进站温度的情况下,掺水比随着掺水温度的升高而增大,曲线在50 ~60℃之间时变化比较明显,说明掺水比在低温区对掺水温度的变化比较敏感,在温度超过70℃以后,掺水比随掺水温度的升高变化比较平缓。冬季土壤温度较低,管线的散热量较大,因此冬季掺水比相比夏季有所增大。

图3 掺水比随掺水温度的变化曲线

表1 冬季不同掺水温度下各掺水的计算结果

表2 夏季不同掺水温度下各掺水的计算结果

2.2.2 掺水温度对井口回压的影响

井口回压主要是由管线的沿程摩阻决定的,沿程摩阻主要受流体粘度和流速的影响,管线摩阻损失随流体粘度和流速的降低而下降。由图4 可以看出,掺水温度在50 ~55℃时,井口回压下降比较明显,在掺水温度达到60℃以上时,掺水温度对井口回压影响不大。

另外,根据BIG网站信息,印度尼西亚早在2013年之前,就意识到了多规合一的重要性,执行了“一张图”政策,计划到2019年底全面实现“一张图”的标准化目标。该政策从基础图、林业用图、空间规划图等方面对1∶50 000地图首先进行多规合一,以服务于土地出让和基础设施建设等方面的工作,这一工作比我国大部分省区开展得都早。在印度尼西亚,这项工作的直接负责人是印度尼西亚总统和副总统,相关部委的部长、各省的省长、相关市的市长等直接领导人参与,这一点也是我国在开展这类工作时值得借鉴和学习的。

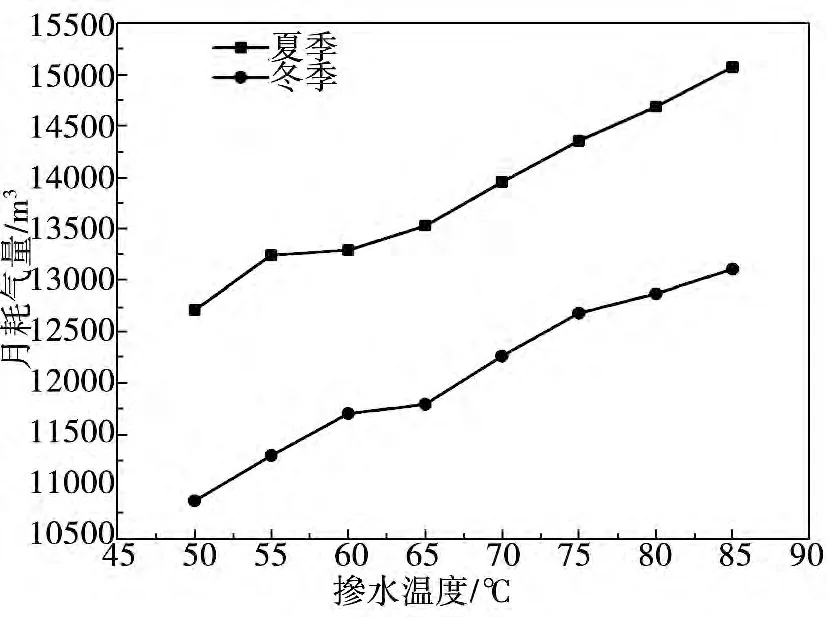

2.2.3 掺水温度对耗气量的影响

由图5 可知,耗气量随着掺水温度的升高而增加,这是因为随着掺水温度的增加,掺水系统热负荷逐渐增大,掺水系统的热负荷是通过加热炉燃烧气提供的,因此掺水温度的升高导致耗气量逐渐增大。冬季管线热损失比夏季多,因此冬季的耗气量比夏季耗气量大。

图4 井口回压随掺水温度的变化曲线

这是因为在低温时,掺水比随着掺水温度的下降有明显增幅,掺水比的增加使管线内流体流速增加,根据式(3),流体流速增大是使摩阻损失增大的因素,掺水温度升高使流体粘度下降,这是摩阻损失减小的因素,但由图2 可知,掺水量的减小又使流体粘度上升,这是摩阻损失增大的因素。在低温区,流速成为影响摩阻损失的主要因素,因此,三个因素综合的结果是井口回压下降,在掺水温度达到60℃以上时,三个因素基本保持平衡,井口回压变化不大。

图5 月耗气量随掺水温度的变化曲线

2.2.4 掺水温度对耗电量的影响

集油系统的电量消耗主要是掺水泵将低压回水增压,然后通过站间掺水管道输至集油掺水阀组间的掺水汇管,并分配至各集油环管道内所消耗的电量。

由图6 可知,耗电量随着掺水温度的升高而降低,这是因为,在进站温度一定的情况下,随着掺水温度的升高,掺水比逐渐降低,由式(4)可知,泵的输出功率与泵的流量和扬程成正比,由于管线摩阻损失随掺水温度变化不大,因此泵的扬程变化不大,所以随着掺水比的逐渐下降,泵的输出功率也逐渐降低[11]。相同掺水温度下,冬季掺水比较大,因此冬季的耗电量较多。

图6 掺水系统耗电量随掺水温度的变化曲线

式中

Q——流体流量/m3·h-1;

H——泵的扬程/m;

ρ——流体平均密度/kg·m-3;

η——泵的效率。

2.2.5 掺水温度对运行费用的影响

由图7 可知,掺水系统的运行费用随着掺水温度的升高,先减少后增加,运行费用主要包括燃气费用和电费,由以上论述可知,随着掺水温度的增加,耗气量逐渐增大,耗电量逐渐减小,当掺水温度处于低温区时,电费的下降是运行费用变化的主导因素,因此随着温度的升高,运行费用逐渐降低;当掺水温度超过70℃(夏季65℃)以后,燃气费用的增加成为运行费用变化的主导因素,因此,随着掺水温度的升高,运行费用逐渐增加。综合考虑,冬季掺水温度在70℃左右时运行费用最低,夏季掺水温度在65℃左右时运行费用最低。

图7 运行费用随掺水温度的变化曲线

3 结论

通过以上计算结果及分析,可以得到如下结论:

掺水系统热损失随着掺水温度的升高而增大;井口回压随着掺水温度的升高先降低后保持稳定;耗气量随着掺水温度的升高而增加,耗电量随着掺水温度的升高而降低;掺水系统运行费用随着掺水温度的升高先降低后升高,冬季掺水温度在70℃左右时运行费用最低,夏季掺水温度在65℃左右时运行费用最低。

[1]魏立新,李朋,等.单管环状掺水流程降温集输运行实践与分析[J].节能,2011(7):112 - 115.

[2]南松玉. 油气集输系统能耗分析试验及节能对策[D].大庆:东北石油大学,2012.

[3]吴玮,等. 大庆外围油田集油系统掺水工艺研究[J].油气田地面工程,2007(1):12 -13.

[4]侯进才.原油集输系统能耗分析与综合优化设计软件开发[J].科学技术与工程,2010,24(10):5880 -5884.

[5]王志华. 宋芳屯油田低温集输工艺参数优化研究[D].大庆:大庆石油学院,2010.

[6]张兰双,魏立新,王文秀,等. 原油集输系统效率计算与能耗分析软件开发[J]. 油气田地面工程,2005,24(11):13 -15.

[7]黄善波,徐明海,等.稠油油田双管掺稀油集输系统的优化设计[J].油气储运,2000,11(4):11 -14.

[8]毛前军.环状集油流程安全混输温度界限及优化运行管理研究[D].大庆:大庆石油学院,2009.

[9]毛前军,刘立君,等.油田环状集输流程节能运行研究[J].油气田地面工程,2009,28(1):18 -20.

[10]中华人民共和国国家标准. 油气集输设计规范:GB50350 -2005[S].北京:中国计划出版社,2005:40 -51.

[11]李阳初,刘雪暖. 石油化学工程原理(上册)[M].北京:中国石化出版社,2008:86 -115.