过热器爆管原因探讨

高如云

摘 要:火力发电厂锅炉运行的可靠性是影响发电厂运行可靠性的首要因素,尤其是锅炉受热面管子的损坏泄漏对机组的安全运行影响最大,是火力发电厂的常见事故,一般占机组故障的60%~70%,因此,受热面管爆漏是影响机组安全发电的首要因素。锅炉受热面管由于设计、制造、安装、运行、检修、管理方面的问题以及长期在高温、高压、腐蚀、冲蚀恶劣条件下运行存在的老化等原因,爆漏损坏造成的停炉次数高于其它设备。只有掌握各种类型受热面管爆管的表面特征、组织特性、材质劣化的现象、内外壁结垢、腐蚀、疲劳的特点,才能有的放矢的进行监督检验工作,寻找有效的管理和技术防治对策,提高机组运行的可靠性,保障电网的稳定经济运行。

关键词:爆口 变形 超温 金相 硬度 胀粗

中图分类号:TM62 文献标识码:A 文章编号:1672-3791(2014)10(c)-0062-03

某厂#3机组锅炉2004年12月1日投产运行。#3机组锅炉型号为1650-17.46-540/540,由斯洛克吐耳玛齐锅炉厂生产,炉水循环系统采用瑞士苏尔寿尔设计的炉型,蒸发段设有强制循环泵和小型汽水分离器。蒸发段采用垂直管(Ф32×5)带有循环泵的低倍率(K=1.25-1.4)强制循环系统。

四级过热器采用顺流布置,分炉前、炉后对承两组;每组从炉左至炉右31+31排,每排22根形成1个U型行程;从中间分为上、下(出、入口)两部分,入口接管座规格Ф31.8×5.6,材质为10CrMo910;受热部分规格Ф31.8×5.6,材质为X10CrMoVNb91,出口接管及弯头规格Ф31.8×6.3,材质X10CrMoVNb91。

2009年底,四级过热器发生爆管现象,停机检查发现四级过热器右数14排,上数第11根管和第12根管发生爆破。爆破后14排管子情况如图1所示。

现场从右数14排切取了三根管,其中两根管发生爆破,分别对应图1中的两根爆破后断裂管,分别是右数14排的上数第11根管和第12根管,分析中编号为1号和2号(图中弯曲向下的管子)样,另外取一根没有发生破裂的管(右数14排上数第9根管)与两根爆破管进行对比,分析中编号为3号样。

1 宏观分析

1.1 爆口处宏观特征分析

管段爆裂处位于过热器右数14排,上数第11根、第12根管,其中位于第11根管的1号爆口发生在直管段,爆口变形较大,由于只获得一侧的断口无法测量爆口的开口长度,如图2所示;而第12根管处的2号爆口发生在弯头处,爆口变形较小,同样因为只获得一侧的断口无法测量爆口的开口长度,爆口裂纹沿轴向扩展,如图3所示,局部放大如图4所示。断裂面较平整,表面有较厚的氧化物。

3号样品主要用来进行对比分析,宏观形貌如图5所示,3号样品整根管变形较小。

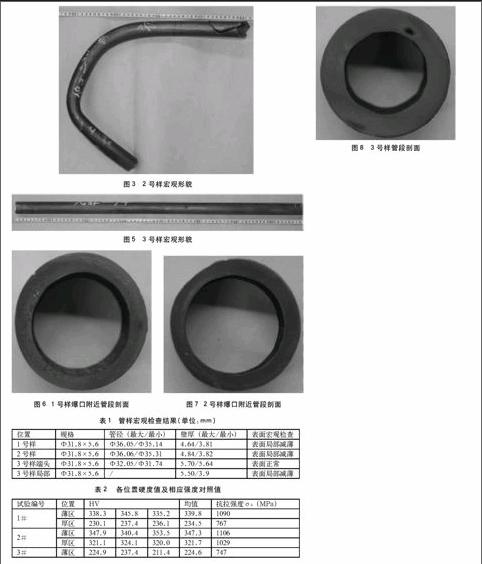

1.2 管样宏观检查

1号爆口处变形较大,说明断裂时金属管子发生了较大的塑性变形,断口附近的管子出现了一个明显的弯折,此弯折是在爆破时形成的,如图2所示。在断口附近切取环型试样,测量爆口处及其附近管子尺寸发现管子发生了明显胀粗。如图6所示,图6中下半圈的壁厚较上半圈的壁厚要小得多,具体测量数据见表1。

2号爆口折断口的变形较小,如图4所示。在断口附近切取环型试样,测量爆口处及其附近管子尺寸发现管子发生了明显胀粗。一侧管子表面出现比较光滑的形貌,光滑表面处壁厚明显减小,如图7所示,图7中左半圈的壁厚较右半圈的壁厚要小得多,具体测量数据见表1。

图8是3号样剖面图,从图中可以看出,管子的截面尺寸符合设计要求,在这个位置上既没有涨粗壁厚也没有减小。

将管纵向剖开后对管内壁做宏观检查,没有发现明显的缺陷。

2 试验分析

将1~3号管段,分别用于金相分析、硬度分析。

2.1 金相分析

分别取3个管样的环型试样进行金相组织观察,样品经磨光和抛光后,经10%硝酸酒精侵蚀后观察,组织观察在OLYMPUS BX51M光学显微镜下进行。

图9是1号样的金相组织形貌,图10是2号样的观察结果,通过金相组织观察发现:1、2号样品组织是淬火马氏体,而3号样组织是回火马氏体。

从内外壁氧化膜的观察可以发现,内壁的氧化膜连续,而外壁的氧化膜不连续,多处发生脱落,可能是冲刷导致的,图11是内壁的氧化膜形态。

2.2 硬度分析

对上述几个金相试样进行硬度测试,加载重量为500克,在HXZ-1000硬度计上完成。将测量结果与《黑色金属硬度及强度换算值》(GB-T 1172-1999)相对照,得出其相应的常温强度值,其结果见表2。

3 结果讨论

从硬度和金相组织分析可以看出,过热器管在高温下工作时,1号和2号样品出现了相变,硬度明显升高,而且也发现了轻微的碳化物析出现象,因此,过热器破坏模式为过热爆破。

从1号和2号样断口附近管子的剖面尺寸测量结果可以看出,管子有比较均匀的涨粗,涨粗量达到13.4%,管子内表面发现明显的缺陷,但是在外表面可以清楚地看到冲刷的痕迹,冲刷后可以看到管子的外壁非常的光亮,测量尺寸发现壁厚发生了严重的减薄,最大减薄量可达32.1%。从外表面和剖面观察可以确认壁厚的减薄不是由于本次爆口发生后冲刷造成的。另外从3号样的外观观察也可以发现局部区域减薄,几乎整个截面都发生了减薄,用测厚仪检查发现,剩余壁厚只有3.9 mm,这也证明了冲刷是在爆口发生前出现的。至于管子表面冲刷减薄,出现光亮区的具体原因,有待进一步调查。

根据管子承受内压的受力分析可以知道,其周向力,其中P为内压,D为管子的外径,t为管子的壁厚,根据上面的分析,管子在长期使用过程中有轻微的涨粗,因此,外径尺寸比新管材尺寸增大了约13.4%,而壁厚减薄约32.1%,因此,在内压不变的情况下,应力水平增加到原来的1.66倍,从而引起爆破。

4 结论

通过以上论证,可以得到以下结论:

(1)四级过热器管爆口的失效模式是过热爆破;

(2)两爆口处硬度测试和金相组织状态表明,两爆口处曾发生相变,冷却后转变为马氏体,说明管壁局部区域过热温度达到相变温度(约820 ℃)以上。

参考文献

[1] 姜求远,王金瑞.火力发电厂金属材料手册[S].中国电力出版社,2001.

[2] 蔡文河,严苏星.电站重要金属部件的失效及其监督[M].中国电力出版社,2009.

[3] GB-T 13298-1991金属显微组织检验方法[S].

[4] GB-T 13299-1991钢的显微组织评定方法[S].

[5] DL/T 654火电机组寿命评估技术导则[S].endprint