采煤机行走部齿轮磨损的原因分析及预防措施

刘书云

(山西宏厦建筑工程有限公司,山西 阳泉 045000)

引言

煤矿生产讲求高效、安全,但是对于开采难度较高的煤层,例如大倾角煤层、极薄煤层、大俯采角度煤层、高瓦斯煤层以及三软煤层等等,其中既有单一工况,又可能并存多种复杂工况,这在很大程度上影响了煤矿生产的安全性与高效性。在此类工况下作业,采煤机各部分零部件强度面临着严苛的要求,而行走系统是传动系统末端构件,在行走作业过程中会受到外部大量冲击载荷影响,因此频繁损坏,对生产效率产生严重影响与制约。笔者就采煤机行走部齿轮磨损的原因分析及预防措施作如下论述。

1 采煤机行走部齿轮磨损的原因分析

在煤矿采掘作业中,采煤机行走箱故障是较为常见的一种,包括行走箱驱动轮轴承或者齿轨轮轴承不同程度磨损,行走箱驱动轮轴变形或者箱体齿轨轮轴变形无法分解、齿轨轮断翅磨损、导向滑靴断裂或磨损等诸多种类,其中以行走轮磨损最为常见,原因如下:受到设计因素、制造因素或者装配因素的影响,采煤机和刮板输送机二者的齿轨轮存在齿形超差以及啮合位置超差的问题,导致齿轨轮中心距累计值出现超差,由此引起行走箱齿轨以及齿轨轮断齿、磨损。受制造工艺影响,或存在强度缺陷以及装配缺陷,导致行走部齿轮质量不佳,耐损耗性能明显下降,容易出现磨损相关性故障问题。采煤工作面存在底板凹凸变化的问题,或刮板输送机出现齿轨销脱落的现象;采煤机齿轨轮或者导向滑靴与刮板输送机齿轨接头点处于卡阻状态;机尾末端采煤机或者刮板输送机机头牵引行走过位、刮板输送机齿轨变线端头存在采煤机齿轮轨或者导向滑靴卡阻或变道的问题等等,此类问题均有可能导致采煤机刮板输送机出现齿轨断裂问题,或行走箱齿轨断齿、导向滑靴断裂等等,严重情况或酿成采煤机掉道的事故。受到采煤机导向滑靴制造缺陷因素、设计结构因素或者严重磨损等影响,导向滑靴可能出现底隙、侧隙过大的问题,从而导致刮板输送机与采煤机二者齿轨无法正确啮合,采煤机行走箱在作业过程中或因齿轨、齿轨轮严重磨损而出现故障。作业过程中采煤机驱动轮以及齿轨轮轴承受损,驱动轮和齿轨轮或是齿轨和齿轨轮之间未精确啮合、位置不当,往往会导致齿轨以及齿轨轮严重磨损,甚至断齿,同时还有可能引起导向滑靴磨损以及断裂问题、行走箱体螺栓断裂、驱动轮磨损等等。采煤工作面走向俯角开采,以大采高采煤机为代表的采煤作业重心逐步向煤侧壁偏斜,导向滑靴提起浮离齿轨运行,导向滑靴存在较大间隙,齿轨和齿轨轮啮合后实际中心距远大于啮合中心距设计数值,二者啮合位置偏向于节圆上方,此时齿轨弧面和齿轨轮齿顶边、两侧渗碳硬化层相互啮合,导致齿轨轮齿顶和硬化层先期崩落,由此导致齿轮或者齿轮轨发生磨损甚至断裂的问题;在外部挤压力的影响下,行走部齿轨轮轴发生损坏的几率较大,导向滑靴勾面和内侧属于容易磨损的部位;齿轨、齿轨轮之间未正确啮合,导致啮合位置偏差,行走箱体各部分所承受的压力过大,或引起齿轨轮轴变形、连接螺栓变形或断裂等问题,进而导致采煤机齿轨轮以及驱动轮位置发生变化,引发驱动轮磨损、轮轴变形、断裂以及轴承损毁等问题。支撑平滑靴和导向滑靴二者的磨损属于渐进性的,因此上述相关问题也会随着构件磨损而逐渐加重[1-2]。

2 采煤机行走部齿轮磨损的改进策略

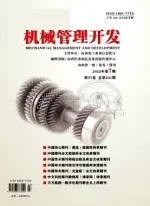

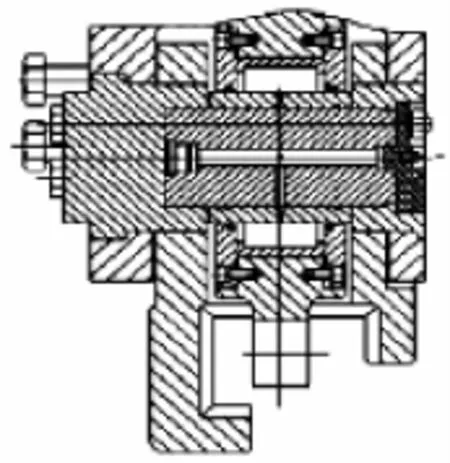

1)改进行走轮。行走部齿轮制造材料以及热处理工艺的革新。以以往采煤机为例,基本采用18Cr2Ni4WA作为行走轮材料,当前所用制造材料普遍为18Cr2Ni4WE电渣重熔钢,而且渗碳层厚度也有明显提升。结合研究数据来看,电渣重熔钢抗疲劳寿命约有6倍的提升,而弯曲疲劳寿命则有20%的提升,冲击韧性约有1倍的提升。从整体上来看,行走轮耐磨性以及结构强度在应用新材料后均有显著提升。行走轮节距的调整。对于产量要求相对较高的大倾角以及大俯采作业面,节距126的行走轮以及销排强度基本以达到极限数值,销排断裂以及行走轮断齿等相关故障频频发作。为良好地解决生产需求,降低行走轮以及销排维修与更换率,建议采用节距为147或者151的行走轮以及销排,二者承受能力约为100t,行走轮以及销排结构强度也有明显提升,销排断裂以及行走轮断齿等故障发生率也随之减少[3]。调整行走箱结构,更有利于更换行走轮以及导向滑靴。行走箱结构改进示意见图1,改进后的结构效果示意见图2。根据图像示意不难发现,以往行走箱结构在进行行走轮以及导向滑靴组件更换作业时,首先要拆掉行走箱,这一操作往往耗时很久。而图2中可见改进后的行走箱只需拆下行走轮轴就能够进行行走轮以及导向滑靴更换作业,熟练操作者可在几小时内完成这一操作,其检修时间大大缩短,工人劳动强度明显降低;同时也有效解决了导向滑靴严重磨损、磨损超量的情况下难以及时更换而影响作业效率的问题。

图1 行走箱结构改进示意

图2 改进后结构效果示意

2)改进导向滑靴。以往导向滑靴通常有5mm~6mm耐磨层,一旦耐磨层因为磨损而消耗完毕,其软质地的基体材料往往在短时间内磨损超量,导致销排和行走轮之间相互干涉,或引起销排断裂以及行走轮断齿的问题。对导向滑靴加以改进,在导向面添加耐磨钢板,厚度为12mm,焊接牢固以强化耐磨层耐久度以及厚度,保障导向滑靴组件的使用寿命。

3)改进销排。工作强度较大的大俯采以及大倾角工作面,销排节距一般为147或者151,建议提高销排承载力,与采煤机组件中节距为147或者151的行走轮相互配合,防止行走轮以及销排承载能力较低而引起销排断裂、压溃或者行走轮断齿等问题。

4)定期检修,做好维护工作。煤矿开采作业过程中,定期检修导向滑靴以及销排等部件,及时做好相应的检修与维护工作。由于磨损量有限,导向滑靴以及销排一旦磨损超量则会出现非正常啮合的问题。对于耐磨层已完全消失的组件可考虑及时更换,重新堆焊后方可再次使用,以防止磨损超量导致销排以及导向滑靴损坏的现象,提示提高生产效率。

3 结语

在现代煤矿开采机械中,采煤机是极为重要的一种,其基本采用准渐开线行走齿轮——小排牵引结构,运行平稳性强,且能够良好适应底板起伏、销排节距以及中心距变化等情况。但行走部齿轮磨损是一个重要的制约因素,笔者就行走部齿轮磨损的原因展开分析,并给出相应的预防措施,希望有助于煤矿生产效率的提升。

[1] 石永红.采煤机零配件的维护和修理[J].煤炭技术,2009,28(8):11-13.

[2] 代建学.MGTY300/710-1.1D电牵引采煤机变频器的原理、使用与故障排除[J].煤矿机械,2009,30(2):170-171.

[3] 钟兆华,张明,王健,等.薄煤层工作面采煤机的应用及维护[J].山东煤炭科技,2010(5):9-10.