弧面凸轮等温挤压成形工艺仿真与参数优化

张 华,贺柳操

(湖南机电职业技术学院 机械工程学院,湖南 长沙 410151)

等温挤压工艺是获得高精度净形或近似净形机械零件毛坯的重要工艺之一。为充分验证等温挤压工艺在弧面凸轮毛坯成形的可行性以及选择工艺参数,利用UG和DEFORM-3D软件对文献[1]提出的工艺方案进行刚粘塑性有限元模拟分析。

影响弧面凸轮等温挤压成形的主要工艺参数有挤压温度、挤压速度、润滑及摩擦条件等。为考察这些工艺参数对成形过程的影响,分别对圆柱毛坯在不同的挤压温度、挤压速度以及摩擦系数的条件下等温挤压成形过程进行有限元数值模拟研究。通过对有限元仿真结果的比较分析,得到不同工艺参数对弧面凸轮等温挤压成形的影响规律,从而为合理选择工艺参数提供依据。

1 弧面凸轮等温挤压成形工艺

(1)闭塞式双向挤压成形工艺。文章采用闭塞式模具双向主动加载的成形工艺,建立了如图1所示的成形装置。闭塞式模具又称复动式模具,其基本工作过程为:先将齿形左凹模5与右凹模2闭合并施加一定的预紧力,坯料3放在封闭的模腔内,再对复动式凸模1和凸模4双向施加一定压力,使坯料产生多向流动充满型腔。

图1 成形装置

图2 弧面凸轮挤压模具结构图

(2)等温挤压成形模具结构。文章中弧面凸轮挤压闭塞式模具如图2所示。利用圆棒毛坯,在一定温度下两端挤压的等温挤压工艺,内凹模采用Half模型式。同时为保证挤压件在卸出时,内凹模与外凹模之间不因脱离而悬空,故在内凹模与外凹模的接触面上设计制作成一定角度的斜面。

2 弧面凸轮等温挤压成形数值模拟

(1)模型的建立。采用UG进行三维造型,输出STL格式数据文件,然后导入DEFORM3D中进行三维有限元模拟。几何模型如图3所示。

图3 有限元分析模型

(2)基本参数设定。利用DEFORM软件对弧面凸轮温挤压成形进行三维刚粘塑性有限元数值模拟,初始条件设定如下:

初始毛坯尺寸:Φ49×152mm;

毛坯材料:40Cr;

加热温度:工件以感应加热,温度为700℃、750℃、800℃,润滑剂为玻璃润滑剂;

毛坯的网格尺寸:1.2~1.8mm;

挤压速度:5mm/s,10mm/s,20mm/s;

冲头和模具材料:H13(相当于我国的4Cr5MoVSi,硬度为59HRC);

模具预热温度:720℃;

毛坯与模具间的摩擦系数:0.15,0.25,0.40;

凸模压下量:78mm(单侧为39mm);

增量步长:0.4mm;

环境温度:室温20℃。

3 模拟结果分析与参数优化

(1)挤压温度的影响分析。挤压温度是等温挤压工艺的重要工艺参数,它对材料的成形性、变形力、产品的性能和表面质量等都有很大影响。温度高,变形力小,材料的成形性好;但温度过高,不但会因润滑涂层的破坏而影响挤压,而且会由于氧化而对制品的表面质量造成不良影响。本文选择毛坯的挤压温度分别为700℃、750℃和800℃,对其成形过程进行有限元数值模拟。由压力行程曲线可知,不同温度下曲线的趋势几乎一致:在挤压的开始阶段,挤压力急剧上升,到了稳定阶段,挤压力变化平缓,只是略有上升,而到挤压最后阶段,由于毛坯与模具的接触面积变大,而使摩擦力变大,型腔内的金属处于强烈的三向压应力状态,挤压力会骤然升高。三个温度下的最大挤压力分别约为1440kN、1370kN和1390kN。这是因为40Cr的温塑性变形温度通常在600~800℃之间,高于800℃时工件的氧化变得剧烈,低于600℃时工件的变形抗力迅速增大。由于工件的变形程度较大,故将等温挤压温度定在750℃,在这温度下40Cr的变形抗力为常温下的15%,氧化极微。

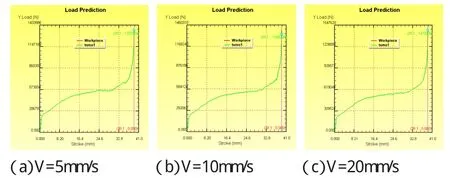

(2)挤压速度的影响分析。在挤压过程中,当挤压速度过快时,会造成金属流动不均匀,模具温度较高等现象,如果此时金属变形产生的余热不能及时带走,模具就可能因局部过热而失效,当挤压速度较适宜时,就避免了上述不良后果的发生,挤压速度一般应控制在25mm/s以下。如图4所示为凸模单向压下速度分别为5mm/s,10mm/s和20mm/s时对应的挤压力曲线。由图可以看出,挤压速度对挤压力的影响不大,三个不同速度对应的最大挤压力分别约为1340kN、1370kN和1470kN。其原因在于:一方面,挤压速度的增大会使得更多的金属同时变形,使得挤压力升高;另一方面,挤压速度的提高会使大量的塑性变形功所产生的热量来不及向周围介质传递,而使工件的温度升高,挤压力降低。综合考虑,优选挤压速度为10mm/s左右。

图4 不同挤压速度下载荷分布情况

(3)润滑条件的影响分析。良好的润滑不仅能提高热挤压件的表面光洁度,减小挤压力,而且能保持模具表面质量,从而提高模具的使用寿命。摩擦因子越大,材料的流动就相对更困难,摩擦越小时更有利于材料的流动。从图5可以看出摩擦因子对凸轮的充填性能影响不大,随着摩擦因子的增大,其充填能力只有轻微的下降,但模具所受的力却有大幅的提高,摩擦因子为0.25时,作用力最大为1370kN,而当摩擦因子增大到0.4时,其作用力最大为1440kN,此时模具的受力状况将发生较大变化,材料与模具表面的作用力增加,模具表层将更易被拉裂而引起失效。故优选摩擦因子为0.25。

图5

4 成形效果

综上结果可知,为保证弧面凸轮的质量和挤压过程顺利进行,对挤压温度、挤压速度、摩擦系数等工艺参数的比较分析,优选如下工艺参数:加热温度为750℃、挤压速度为10mm/s、摩擦因子为0.25左右。

图6为优化工艺参数后数值模拟的凸轮制件成形效果图。可以看出,金属填充流畅均匀、凸轮凸脊光滑饱满、成形质量较高。

图6 等温挤压成形效果图

5 结语

(1)采用DEFORM-3D实现了弧面凸轮等温挤压成形过程数值模拟,分析了挤压温度、挤压速度、摩擦条件对挤压过程中温度场、应力场分布的影响规律。挤压应力和挤压温度会随挤压速度等工艺参数的变化而变化,但它们的分布规律不变

(2)通过反复模拟得到了合理的挤压工艺参数:在挤压温度为750℃、挤压速度为10mm/s、摩擦因子为0.25的条件下可获得良好的成形效果和较低的成形载荷。

[1]张华,胡自化.弧面凸轮二维等温挤压成形数值模拟与模具结构优化[J].热加工工艺,2008,(17):69-71.

[2]张华,胡自化.弧面凸轮等温挤压成形刚粘塑性三维有限元数值模拟[J].热加工工艺,2010.

[3]张华.弧面凸轮等温挤压成形刚粘塑性三维有限元模拟与优化[J].湘潭:湘潭大学,2009.

[4]李传民,王向丽,闫华军,等.DEFORM5.03金属成形有限元分析实例指导教程[M].北京:机械工业出版社,2007.