基于响应曲面法的点焊工艺参数设计

李 栋, 周金旭, 尚二鹏, 赵 贺

(太原科技大学材料学院,山西 太原 030024)

引言

点焊是指焊件装配成搭接接头,并被压紧在两极之间,利用电阻热熔化母材金属形成焊点一种电阻焊方法[1-3]。焊接接头的质量是由其力学性能或服役性能的大小来描述的,为获得最大力学性能,必须控制相关参数。有关焊接工艺参数的优化,国内外进行了相应的研究,并取得了一些成果[4-6]。但利用响应曲面法,研究点焊规范参数与接头力学性能之间的关系并未有相关的报道。响应曲面法是利用统计学的综合试验技术解决复杂系统输入和输出之间关系的一种方法,在测量值、公式和数学分析的基础之上,对指定设计点进行连续地求解,最后在设计空间中构造待测量的全局逼近。与其他设计相比较,该方法在优化和稳健方面尤为突出。

本文基于响应曲面法设计汽车用钢ST14点焊工艺参数规范表,借助应用数学软件Design Expert 8.0获得了抗剪强度与各焊接工艺参数的回归方程,检验了回归方程的显著性,并优化得到最佳工艺参数,为汽车用钢ST14点焊的生产提供参考。

1 实验方法

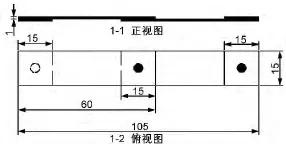

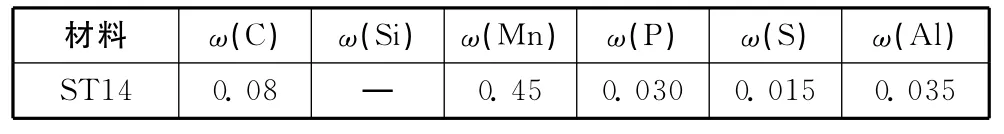

试验采用的ST14为双向冷轧钢(板厚为1mm),按照 GB 2561—89《焊接接头拉伸实验方法》所规定的点焊接头抗剪试样形状和尺寸要求,使用剪板机将钢材切割成60mm×15mm的试片,装配如图1所示。为保证在焊后抗剪强度测量的准确,需在每个板边均点焊相同厚度的试板,以保证抗剪强度实验时上下同轴。材料主要化学成分见表1,通过碳当量计算公式Ec=ω(C)+ω(Mn)/6+[(ω(Cr)+ω(Mo)+ω(V)]/5+[ω(Ni)+ω(Cu)]/15=0.19,淬硬倾向不大,焊接性良好,不需预热。

图1 点焊装配示意图(mm)

表1 ST14的化学成分(质量分数) %

点焊试验选用天津七所研制 WDB-200型逆变点焊机,试样焊前用砂纸打磨,并用酒精擦拭,去除搭接部位的氧化膜及油污。抗剪强度试验在长春科新试验仪器有限公司WAW-C万能试验机上进行,以平均抗剪强度来评价接头力学性能。

2 实验设计与分析

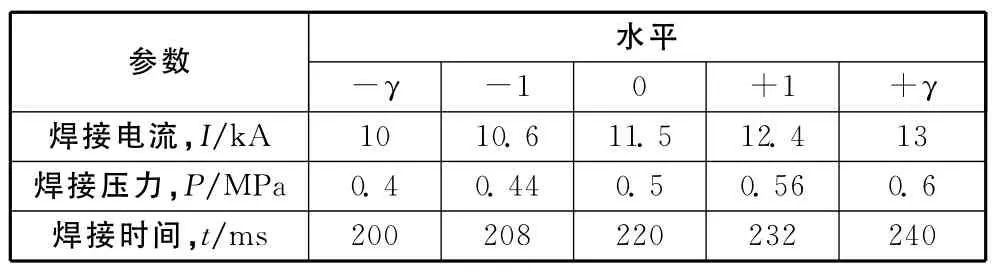

试验采用CCRD响应曲面法,以单因素试验中的焊接电流I、焊接压力P和焊接时间t为主要的考察因子。并以一般水平取值为0,±1,±γ进行编码水平表的设计,对自变量进行编码,实际考察的变量及其试验水平编码见表2。

表2 点焊工艺参数因子水平编码表

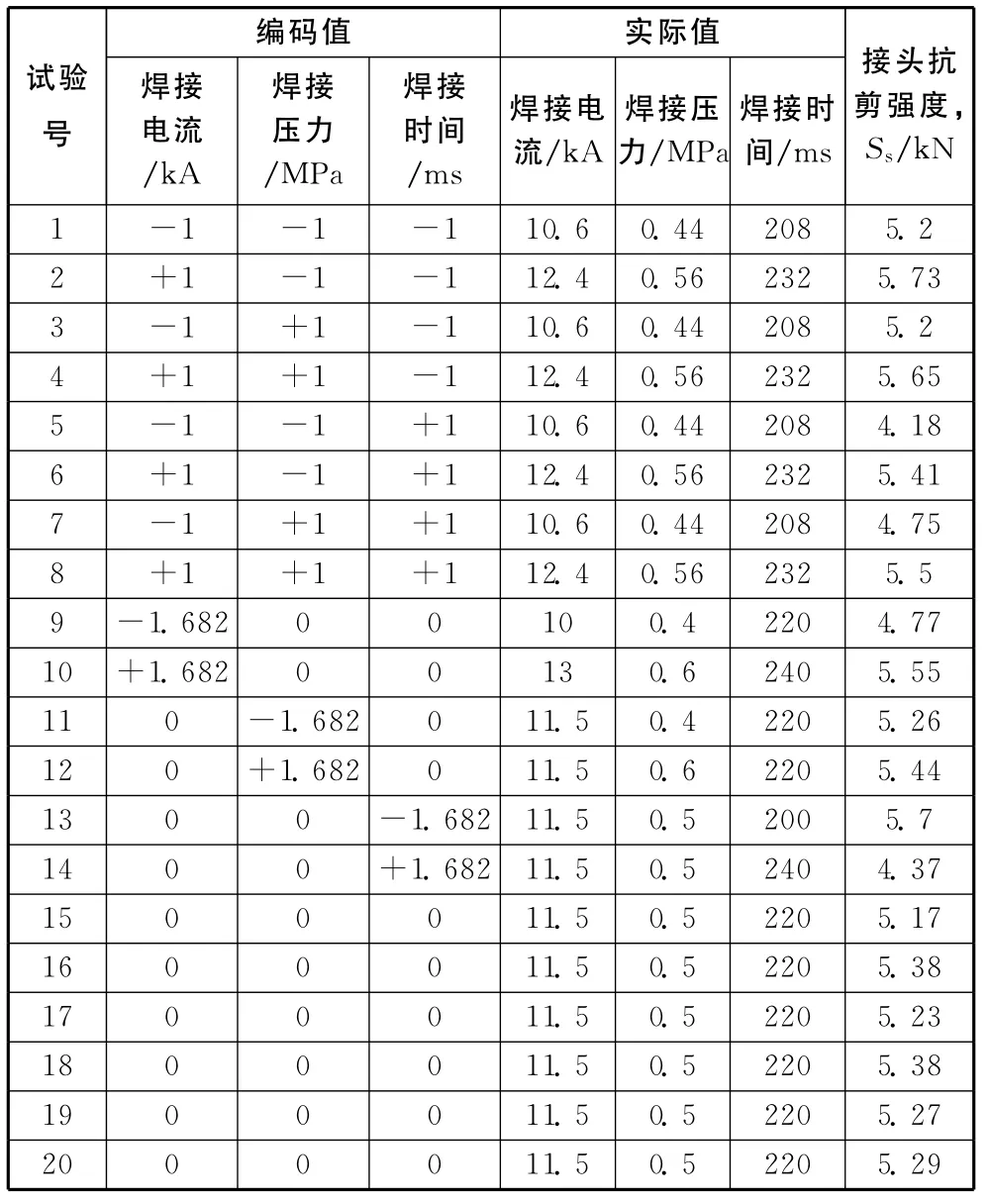

试验中共有k=3因子,因此试验次数n=2k+2k+m0=20,其中2k系因试验次数2k=8,6个坐标轴点,中心试验点次数m0=6,其试验设计及结果见表3。

表3 试验设计及结果

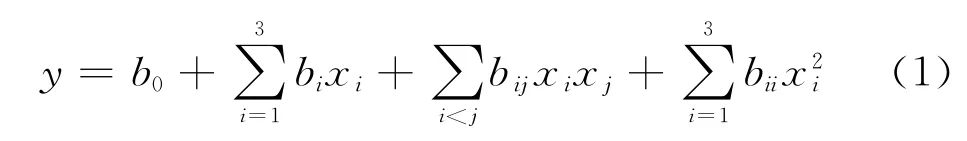

当试验数据用标准多项式回归方法进行拟合后,可得到一个为描述响应量和自变量关系的二次多项式经验模型,拟合3因子二次多项式回归

式中:b0为常数项;bi为一次回归系数项;bij为交相项回归系数;bii为二次项系数。

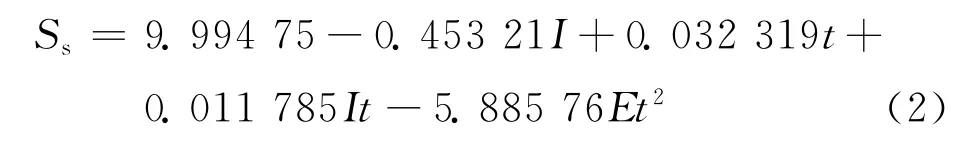

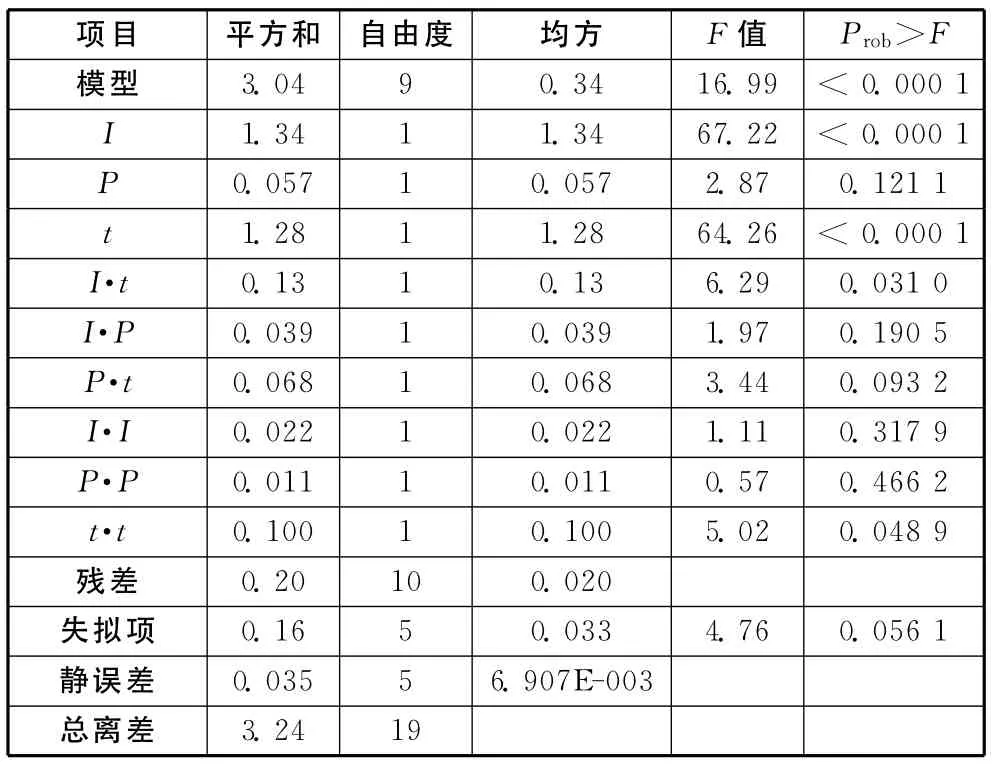

对实验数据进行处理后,将焊接电流I、焊接压力P和焊接时间t代入公式(1),采用方差分析对回归方程系数进行检验,结果见表4。表明回归方程是高度显著的,焊接电流I、焊接时间t的一次项,对点焊的抗剪强度的影响极为显著,焊接电流I与焊接时间t的交互项,焊接时间的二次项对强度的影响显著,只有总变异的5.61%不能用本模型来解释。根据方差值F检验结果,点焊规范参数对接头抗剪强度的影响规律:焊接电流I最重要、焊接时间t次之,焊接压力P最小。在试验内,焊接压力P对焊件的抗拉剪力影响不大。这与点焊的一般规律相符合,也即当压力达到一定值时,再增大压力也无法增加接触面积,从而无法改善点焊的力学性能。通过方差值的概率Prob>F对系数进行分析,得到的结果与接头抗剪强度Ss的回归方程见式(2)。模型为公式(1)。

表4 回归方程系数显著性检验

通过对接头抗剪强度与点焊工艺参数因子二次多项式回归方程(2)求导和解逆矩阵,得到模型的最优工艺参数:焊接电流为12.21kA,焊接时间为200ms,焊接压力为0.58MPa,此时模型预测的最大响应值5.9kN(真实值6.2kN)。

3 结论

采用响应曲面法对1+1mm的ST14冷轧钢的点焊工艺参数进行设计,通过实验结果的测量和分析,得出以下结果:

1)电流、时间对点焊接头的抗拉剪力影响显著。点焊涉及的三个主要参数中,焊接电流的影响力最大,焊接时间次之,焊接压力影响最小。

2)接头抗剪强度的回归模型方程得到的预测值和实际值之间拟合性良好。最佳工艺参数:焊接电流为12.21kA,焊接时间为200ms,焊接压力为0.58MPa。

[1] 中国机械工程学会焊接学会.焊接手册(第一卷)[M].北京:机械工业出版社,1992.223-226.

[2] 赵熹华,冯吉才.压力焊方法及设备[M].北京:机械工业出版社,2008.

[3] 耿正,高洪明.电阻焊设备及控制的研究进展[G]∥第八次全国焊接会议论文集.北京:机械工业出版社,1997:169-175.

[4] 孟凡杰.正交试验设计在电阻焊焊接参数选择上的应用[J].焊接技术,2004,33(5):156-159.

[5] Anawa E M,Olabi A G.Using Taguchi method to optimize welding pool of dissimilar laser-welded components[J].Optics and Laser Technology,2008,40(2):379-388.

[6] Jyoti Prakash,Sunil K.Ghosh,D.Sathiyamoorthy,et al.Taguchi Method Optimization of Parameters for Growth of Nano Dimensional SiC Wires by Chemical Vapor Deposition Technique[J].Current Nanoscience,2012,8(1):161-169.