生活垃圾焚烧厂渗沥液处理系统调试运行

乐俊超,李 冰

(1.上海老港废弃物处置有限公司,上海 201803;2.上海环境卫生工程设计院,上海 200232)

1 工程设计

1.1 渗沥液处理系统概况

上海某生活垃圾焚烧厂日处理垃圾量为1 500 t/d,设计垃圾贮坑储存时限为5~7 d。进厂垃圾储存于垃圾贮坑中,经过发酵、脱水后,再进行焚烧处理,因此在贮坑中产生了大量的渗沥液。

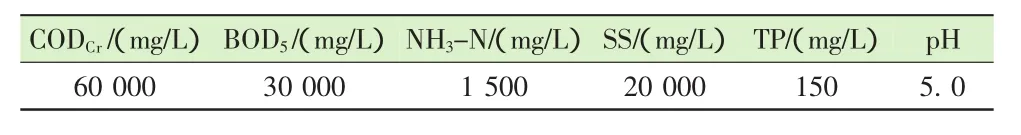

为保证达到环境保护要求,该生活垃圾焚烧发电厂设计了渗沥液处理系统,该系统分为二期建设,第一期设计渗沥液处理能力为400 m3/d,设计进出水水质参考指标见表1~2。

表1 渗沥液处理系统设计进水水质

表2 渗沥液处理系统设计出水水质

1.2 渗沥液处理工艺

1.2.1 工艺流程

上海某生活垃圾焚烧发电厂渗沥液处理系统设计中以MBR组合工艺为主,该系统包括预处理系统和膜生化反应器MBR组合系统,见图1。

1.2.1.1 预处理系统

1)调节池预曝气。调节池用来调节渗沥液的水质和水量,不仅为MBR组合工艺提供恒定的渗沥液,还对渗沥液的水质进行了预处理。调节池内的微孔曝气器会对渗沥液进行曝气(曝气的风量是由鼓风机供气管路分出的支管提供的),后续MBR的剩余污泥也会回流到预曝调节池中,使预曝调节池起到较强的生化作用。

图1 渗沥液处理工艺流程

2)离心脱水分离。离心分离就是使废水中的固液有效分离,从而使废水中的SS、COD下降。脱水后的污泥通过螺旋输送带排到可移动的小车内,再由小车将污泥倒入垃圾贮坑,实现污泥的焚烧处理。离心分离后的污水再流入有效容积为150 m3的缓冲中间水池。

1.2.1.2 膜生化反应器MBR组合系统

根据该生活垃圾焚烧发电厂渗沥液的性质特点,该渗沥液处理工程的MBR组合系统,采用生化反应器和超滤UF的组合工艺,如图2所示。

图2 膜生化反应器BIOMEMBRAT R工艺原理

1)生化反应器。生化反应器由前置式反硝化池和硝化池组成。反硝化池设计为2个有效容积各为144 m3的混凝土水池。硝化池设计2个有效容积各为2 600 m3的混凝土水池,液位设计高度为约8 m,并在池内设计有高效内循环射流曝气系统,使氧气的利用效率可达25%。各池间用管路连接,使反硝化池和硝化池的运行模式既可串连又可并连。确保了在不同情况下系统的正常运行。用进水提升泵将中间水池内的渗沥液,输送到膜生化反应器的布水系统,输送过程经过粗滤器的过滤。然后,布水系统把渗沥液排放到硝化池和反硝化池,由好氧微生物和厌氧微生物进行生化反应,去除渗沥液中可生化的有机碳和氨氮。

2)超滤系统。超滤系统设计成2个环路,每个环路分别安装5根膜管,每根膜管里还有一束管式过滤膜,该膜的直径为8 mm,内表面的材料是聚合物。膜生化反应器MBR系统用10组管式膜,代替常规生化处理法中二沉池的作用,达到泥水分离的目的。生化池里的污水,由进水泵输送到各UF环路,每根膜管有循环泵提供不大于0.6 MPa的压力,对污水进行分离净化。分离出的清液可直接排放到市政污水管网,污泥则回流到生化反应器,所以生化反应器中的微生物浓度可达到15 g/L以上。剩余的污泥则回流进调节池或直接排到离心脱水机处理。渗沥液是高浓度有机废水之一,并且水质和水量变化大,采用该系统处理渗沥液,可以确保不同季节、不同水质条件下,处理后的出水指标能稳定达标。

1.2.2 设计处理要求

本工程采用剩余污泥回流入调节池的方法,是为了在正常运行期间,污泥的回流会使调节池生化作用增大。但是,也会引起调节池中SS增高,其浓度将在10 000~20 000 mg/L。由于调节池中采用了预曝气的方式,在调节池中COD有部分会被降解掉,经过后续的离心分离,COD的浓度将小于38 000 mg/L。各阶段的设计处理要求见表3。

表3 各阶段处理要求设计值

2 渗沥液处理系统的调试运行

2.1 渗沥液处理系统的调试

设备安装完工后,按单体调试、局部联合调试和系统联合调试运转3个步骤进行。单体调试就是检查组成该系统的各个建筑物和设备。集水池和管路检查是否漏水,机械检查运转情况。局部联合调试就是按预处理系统和MBR组合系统的组成设备进行调试。在调节池、硝化池和反硝化池里灌水,分别运行预处理系统和MBR组合系统,检查这2个系统中的设备安装是否符合设计要求。联合调试的主要工作包括按图纸检查各建筑物的施工质量;各机械设备、仪表、阀件是否满足设计或渗沥液处理系统生产工艺要求;各处理单元及连接管段流量的匹配情况;自动控制系统是否灵敏可靠;检查设备有无异常震动和噪声;对调试中发现的问题及时解决,系统工作正常后进入污泥培养、驯化阶段。

渗沥液处理系统的污泥培养采用接种培养法,具体是在调节池中加入其他污水处理厂浓缩脱水后的污泥,闷曝24 h以后,每天排出部分上清液并加入新的污水,逐步加大负荷,此阶段不排泥。培养期间通过镜检观察调节池中微生物的变化,同时对进出水水质及活性污泥性能指标进行测定(包括COD、BOD5、pH、DO、SV、MLSS、SVI等)。随着培养时间的增加,观测到污泥中有大量活跃的原生动物(如钟虫)和少量的后生动物(如轮虫),此时SVI=80~120,MLSS=400 mg/L,表明活性污泥培养基本成功。此阶段完成后,即进入渗沥液处理系统全面试运行阶段。

2.2 渗沥液处理系统的试运行

渗沥液处理系统的试运行是指按照工程设计的要求进行设备运行。该工程在满负荷进渗沥液的条件下,检查各个处理系统的运行情况。检查各设备是否达到设计指标,如进水量、日处理废水量、曝气量,以及经过各个阶段的处理后水质指标等。对各个设备的运行,不断进行调整,以达到摸索、优化控制参数的目的。以至于该系统能取得最佳的运行状态和对污染物的处理效果。此阶段大致包括调节池、离心机、膜生化反应器MBR系统控制参数和处理量的确定,并以控制系统为核心全面检验渗沥液处理系统的运行稳定性及处理效果。

2.3 渗沥液处理系统参数的确定

由于渗沥液中污染物的浓度高,变化范围大。同时,调节池里的活性污泥需要有一定的污水来维持活性菌的生长。因此,在这种情况下,渗沥液处理系统采用24 h连续运行的方式。调节池采用24 h不断地进渗沥液,并曝气。离心机采用24h脱泥的运行模式,因为原水中的SS产生干污泥量约4 000 kg/d,生化过程产生的剩余污泥约2 400 kg/d。所以,污泥的产量大,需要离心机不断运行脱泥。

2.3.1 反硝化池

单座反硝化池有效容积为144 m3,共设计2座,可串联使用,也可并联使用,应急时可以单座使用。生物脱氮系统所需的污泥,是通过后续错流式超滤系统对泥水的分离,使污泥被截留下来,连续回流到反硝化池来维持的,并使反硝化池中的微生物浓度从3~5 g/L提高到15~30 g/L。在池中设置有液下搅拌器,避免了微生物在池中分布不均匀和污水在反硝化池中停留而造成SS等污染物的沉淀。

2.3.2 硝化池

硝化池共有2座,设计为串联池,单池有效容积为2 600 m3,硝化反应产生的剩余污泥产量约为2 400 kg/d。内回流比取10,保证了TN的有效去除,同时,还可以降低反应器中TN的浓度。因为NH4+-N的硝化反应需要氧气,而NO3--N的反硝化反应释放出氧气,所以,实际鼓风量为14 000 m3/h,单池鼓风量为7 000 m3/h。由于渗沥液在好氧处理过程中浓度较高,硝化池往往会产生较多的泡沫,所以,采用了消泡剂投加设备,向硝化池中投加消泡剂。这样,可以有效地控制飞沫的产生,在硝化池顶部设计加盖,是为了防止飞沫飞出。

2.3.3 超滤设备

由于超滤设备中的膜管直径为8 mm,容易堵塞,所以,需要每周冲洗1次。每个环路可在其他环路运行时进行冲刷、清洗或维护。自动压缩空气控制阀能同时切断进料,留在管内的污泥随冲刷水去反硝化池。清洗后期阀门按程序打开,允许清洗水在膜环路中循环后回到清水槽,直到充分清洗。如需要,清洗后期可向清洗槽加入少量清洗药剂,化学清洗(稀酸) 每1~2个月1次。

2.4 运行结果

渗沥液经过预处理系统和MBR组合系统的处理,不仅出水的主要指标如:pH、SS、CODCr、NH3-N能达标,其他一些指标如:TP、色度、Hg、Ni、Pb、Zn也均能达到出水水质标准。对于出水中的TN,经过上述硝化、反硝化脱氮和超滤(MBR),去除率高达80%,也能达到出水要求。

从每天检测该渗沥液处理工程的进出水水质指标看,渗沥液处理系统经过上述的调试和试运行,取得了良好的运行参数,使渗沥液的处理效果达到了设计标准。在该系统的实际运行中,监测到的进出水水质指标见表4,说明渗沥液在经过预处理和MBR组合工艺的处理后,出水指标达到了国家规定的排放标准。

表4 渗沥液处理系统进出水水质

3 结论

根据垃圾焚烧厂和垃圾填埋场渗沥液处理的经验,以及上海某生活垃圾焚烧发电厂产生的渗沥液质和量的特点,拟采用预处理系统(预曝气+离心脱水) +MBR系统(膜生化反应器BIOMEMBRAT)的组合工艺。调试过程按照设备调试和污泥培养驯化2个步骤进行,设备调试按单体调试、局部联合调试和系统联合调试运转3个步骤进行,污泥培养采用接种培养法。然后进入试运行阶段,经过稳定试运行后,出水基本达到了设计要求。综上所述,实际的运行结果证明,该系统能满足对渗沥液的处理要求。