除硅含钒废渣的萃取提钒试验研究

王向阳,陈亚西

除硅含钒废渣的萃取提钒试验研究

王向阳,陈亚西

摘要:以钛白粉副产废盐酸对除硅含钒废渣浸出提钒,采用20%N235+5%仲辛醇+75%磺化煤油萃取体系,对酸浸液进行钒与杂质的分离以制备五氧化二钒。研究了萃取原理、杂质对萃取的影响、反萃结晶偏钒酸铵一步完成和煅烧等。试验结果表明,除硅含钒废渣酸浸液经氧化后pH在2.0~2.5经三级萃取,钒的萃取率大于99%;Al3+、Fe3+、Mg2+、Mn2+、Ca2+等主要杂质几乎不被萃取;负钒有机相经氨水反萃和结晶偏钒酸铵一步完成;偏钒酸铵煅烧制备的V2O5质量达到国标(GB3283-87)冶金99级要求。

关键词:含钒废渣;萃取;偏钒酸铵;煅烧

1引言

除硅含钒渣是净化钒溶液时采用硫酸铝除硅产生的一种含钒废物,含钒在10~15%,同时含有Si、Al、Fe、Ca、Mg等杂质,一些厂家将此含钒硅渣返回焙烧工序继续提钒。除硅含钒废渣中硅含量高,钠化焙烧时硅转化为硅酸钠影响钒的转化率,同时焙烧后浸出液中铝含量高,在沉淀多钒酸铵时,铝、钒、氨形成杂多酸阻碍了多钒酸铵的沉淀,沉淀率降低[1~5]。

钛白粉氯化法生产工艺主要有熔盐氯化法和沸腾氯化法,每吨钛白粉产生0.5~0.6t废盐酸,这种废酸含有20%~30%的HCl[6],废酸的排放对环境造成极大的危害,治理费用大,使企业背上沉重的包袱,一些生产厂家采用石灰中和,同时产生大量的废渣[7]。

为了充分回收除硅含钒渣中的有价元素和利用氯化法生产钛白粉副产的废盐酸,以废治废,本文研究采用废盐酸对除硅含钒渣进行酸浸,采用20%N235+5%仲辛醇+75%磺化煤油萃取剂对浸出液中的钒进行萃取,并制备出了工业级五氧化二钒。

2实验

2.1 实验原料和试剂

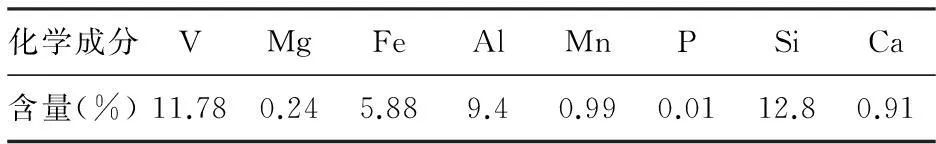

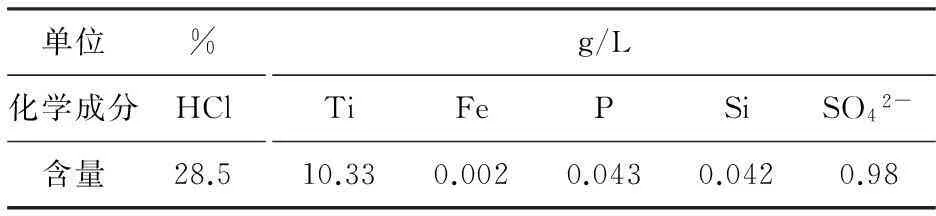

原料:除硅含钒渣和氯化法生产钛白粉副产废盐酸化学成分,如表1和表2所示。

表1 除硅含钒渣化学成分

表2 氯化法生产钛白粉副产废盐酸化学成分

试剂:三辛烷基叔胺(N235)、正辛醇、仲辛醇、磷酸三丁脂(TBP)和磺化煤油由上海嶅稞提供;市售工业级30%液碱、30%双氧水、氨水和硫酸钠。

2.2 主要实验设备

THZ-82型恒温水浴振荡器(常州国华电器有限公司),分液漏斗(自制),烧杯,KTL1700-Ⅱ 管式炉(南京南大仪器厂)。

2.3 研究方法

2.3.1实验方法

(1)在常温下,将除硅含钒渣浆化后加入氯化法生产钛白粉副产废盐酸按搅拌浸出,1h后过滤,滤液经双氧水将低价钒氧化为五价钒,控制溶液pH=2.0~2.5。

(2)研究不同添加剂对萃取影响。

(3)料液在室温VO∶VA= 1∶1、混合1min、澄清2min进行三级串级萃取。

(4)VO∶VA= 2∶1温度为40℃,搅拌速率为200rpm,采用不同浓度5%、8%、10%、15%和20%氨水,进行反萃和结晶偏钒酸铵一步完成。

(5)有机相经处理后循环使用,偏钒酸铵在管式炉煅烧制备的V2O5。

2.3.2分析方法

用OPTIMA 5300(Perkin-Emer,USA) 电感耦合等离体发射光谱仪(ICP-OES)分析水相中的金属含量,水相中的阴离子用离子色谱仪(戴安ICS-1600),溶液酸度使用Delta320型pH计(瑞士 Mettler-Toledo 公司)检测,用EMAX 7593-H型X射线能谱仪(日本 HORIBA公司)分析实验煅烧制备的V2O5图谱。

3结果与讨论

3.1 浸出液

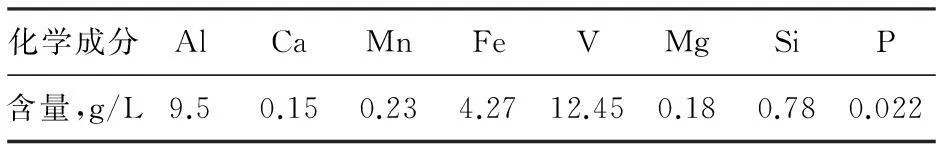

将除硅含钒渣按液:固=3:1进行浆化,然后加入氯化法生产钛白粉副产废盐酸,将除硅含钒渣中的钙、镁、铁、铝、锰消耗大量的酸,控制终止酸3~5g/l(pH=1~1.5),过滤,加入双氧水进行氧化,将少量的低价铁和四价钒氧化,加热至60~70℃,pH变为2.0~2.5,如pH>2.5,料液开始出现沉淀物,而且pH越高沉淀物越多,钒的损失就越大,所以控制料液pH在2.0~2.5,料液化学成分见表3。

表3 料液主要化学成分

3.2 萃取

3.2.1萃取原理

N235是一种叔胺萃取剂,通常以R3N表示,R是含7~9个碳原子的烷基,萃取时N235先与氢离子配位生成相应的铵阳离子,然后才能与带电相反的金属络阴离子缔合生成疏水性络合物[8],V5+的金属氧化物能形成酸和同多酸,pH<1时,钒主要为VO2+,当pH=2.0~3.5时,钒主要为H2V10O264-形式存在。N235萃取反应方程式为:

R3N +HCl= R3NHCl

4R3NHCl(O)+ H2V10O264-=(R3NH)4H2

V10O26(O)+4Cl-

当料液中酸浓度足够高时,N235可以不预先酸化处理。对于pH=2.0~2.5钒溶液N235萃取体系不用酸化,萃取体系为吸热反应,所以温度越高越有利于反应[8]。

3.2.2添加剂

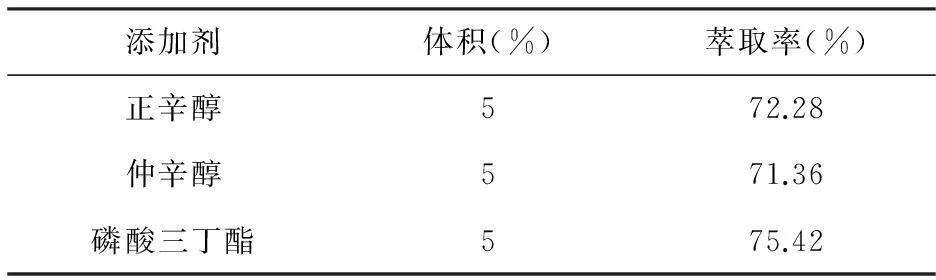

为了防止萃取乳化,常加入高碳醇或其他物质做相调节剂[7]。本实验对比了正辛醇、仲辛醇和磷酸三丁酯(TBP)对萃取率的影响,相比O/A=1:1,N235:15%,添加剂:5~7%,温度25℃,进行对比,表4为不同添加剂对萃取的影响。

表4 不同添加剂对萃取的影响

实验结果表明,添加磷酸三丁酯萃取率最高,但反萃时有部分磷酸根进入产品,影响产品纯度,而正辛醇和仲辛醇对钒的萃取率影响的差别很小,但仲辛醇价格便宜,气味不如正辛醇难闻,故选用仲辛醇为相调节剂。

3.2.3萃取混合时间确定

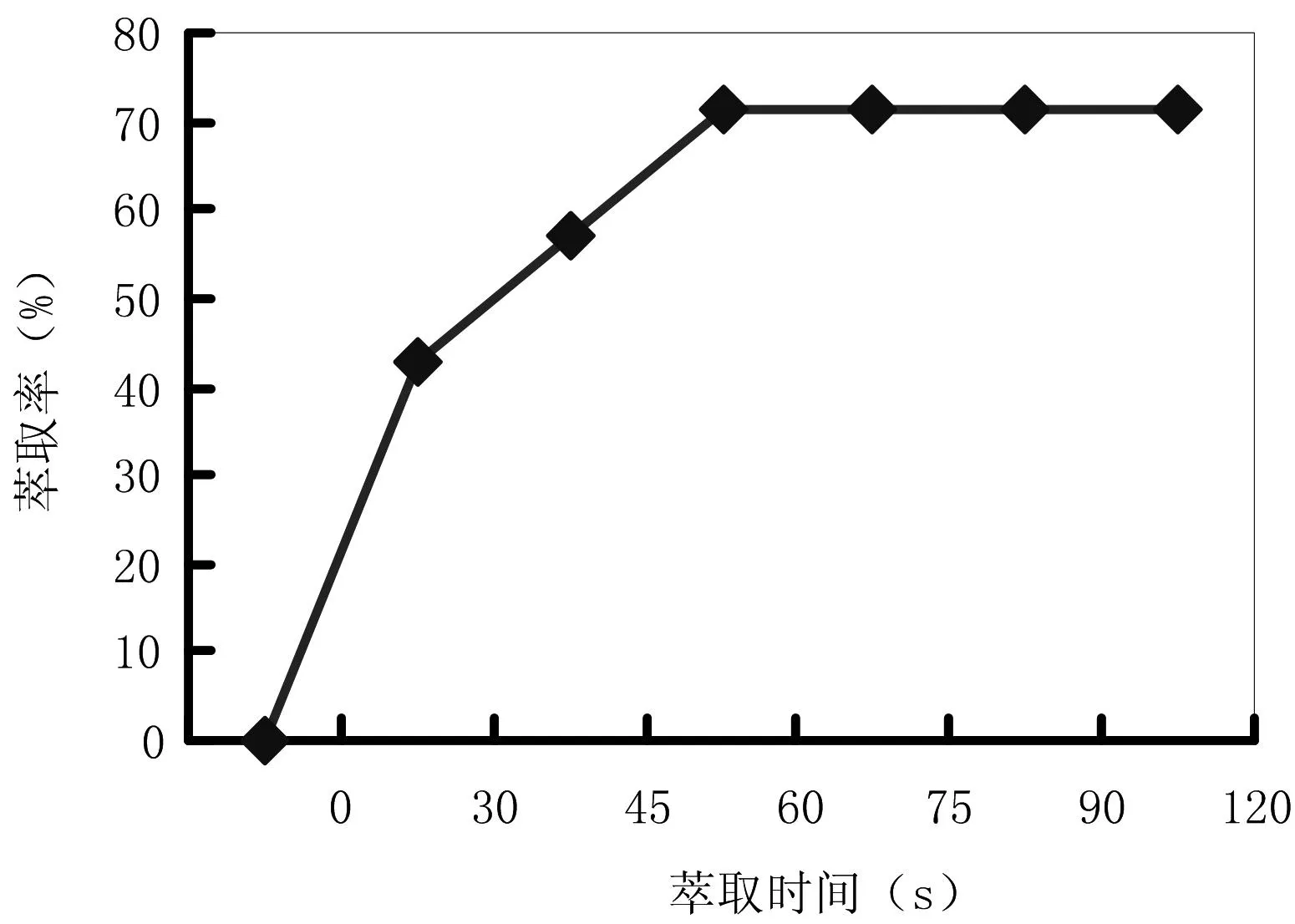

15%N235 + 5 %仲辛醇 + 80%磺化煤油为萃取剂,相比O/A=1:1,温度28℃,单级萃取研究萃取率与混合时间的关系,萃取率随时间变化趋势如图1所示。

图1 萃取率随时间变化趋势

从图1分析可知:料液与有机混合1min后萃余液含量稳定,继续延长时间并不能进一步提高萃取率,因此萃取混合时间为1 min为宜。

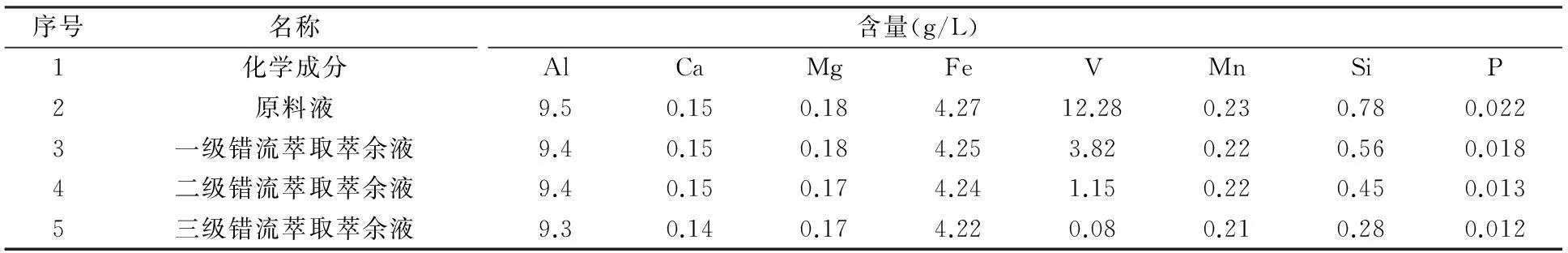

3.2.4串级萃取效果

料液在室温VO∶VA=1∶1、混合1min、澄清2min三级串级萃取试验,各级萃余液化学成分如表5所示。由表5分析可知:料液经三级串级萃取后,钒的萃取率大于99%。少量的Si、P也被萃取,主要以阴离子形势存在,以阳离子存在的Al3+、Fe3+、Mg2+、Mn2+、Ca2+等主要杂质几乎不被萃取。

表5 萃余液化学成分

3.3 反萃和结晶偏钒酸铵

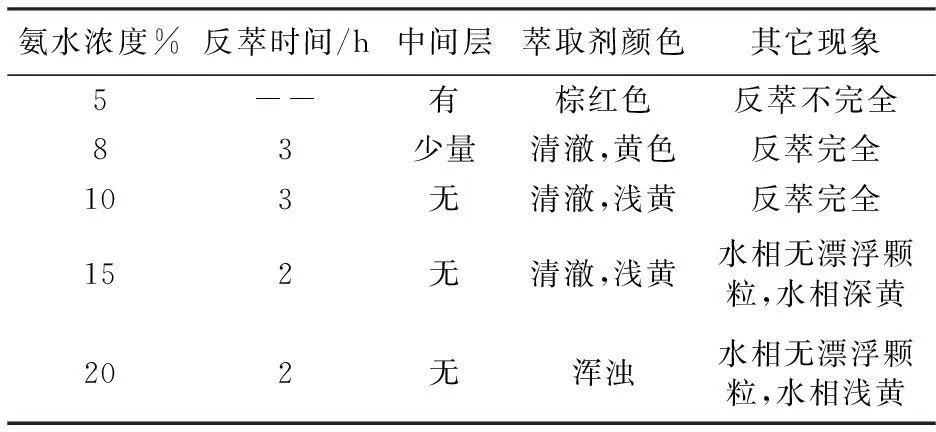

本实验的操作条件:相比O/A=2:1,温度为40℃,搅拌速率为200rpm,氨水浓度分别为5%、8%、10%、15%和20%,结果见表6。当氨水浓度为5%,反萃剂不能完全将有机相中的钒反萃出来,当浓度达到10%时,基本可以使反萃完全,但是耗时较长为3h,随着氨水浓度的继续增加,反萃所需时间逐渐缩短到2h。但是若氨水浓度为20%时,有机相会出现浑浊现象,不利于萃取剂的循环使用,因此控制氨水浓度为15%。

萃取有机相在整个工艺中采用循环使用的方式,在循环使用中少量杂质存留于有机中,造成萃取乳化、萃取时间延长和萃取剂失效等,定期对贫有机采用用5%Na2SO4溶液按照1:1进行洗涤,其萃取效果与新有机效果相同[9]。

表6 不同氨水浓度对反萃沉钒的影响

3.4 煅烧

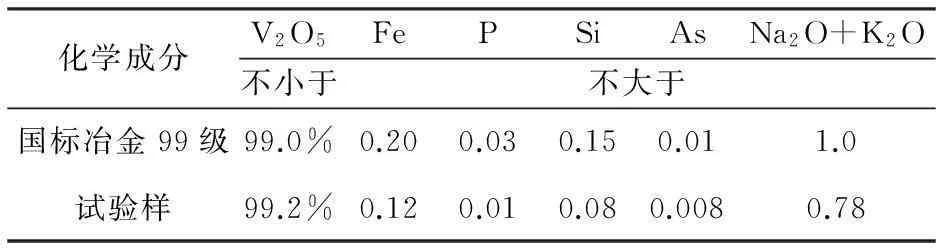

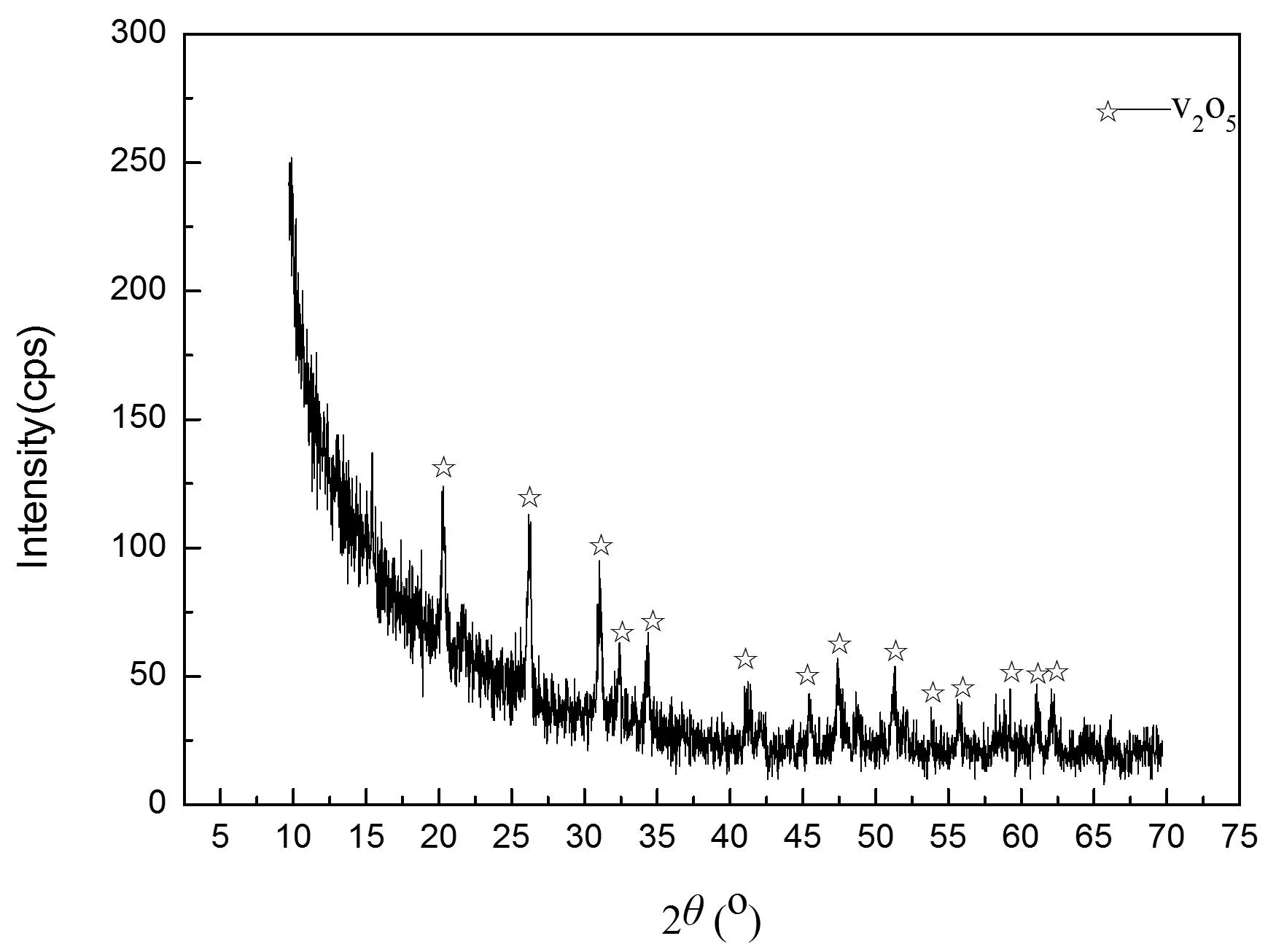

多钒酸铵煅烧过程在管式炉中进行,煅烧条件:空气气氛下,升温速率8~15℃/min,升温至500℃保温30min后,自然冷却。对样品主要化学成分分析见表7,样品的XRD分析如图2所示。结合表7与图2可知,所制样品为V2O5,其含量大于99.2%,质量达到国标(GB3283-87)冶金99级要求。

表7 V2O5化学成分

图2 样品的XRD图谱

4结论

1. 将除硅含钒渣按液:固=3:1进行浆化,加入氯化法生产钛白粉副产废盐酸,酸浸经双氧水氧化后,pH在2.0~2.5经15%N235 + 5 %仲辛醇 + 80%磺化煤油三级萃取,钒的萃取率大于99%;Al3+、Fe2+、Mg2+、Mn2+、Ca2+等杂质几乎不被萃取。

2.负钒有机相经15%的氨水反萃和结晶偏钒酸铵一步完成,反萃钒后的有机相经5%硫酸钠处理可循环使用;偏钒酸铵煅烧制备的V2O5含量大于99.2%,质量达到国标(GB3283-87)冶金99级要求,XRD分析与标准V2O5的图谱相吻合。

[参考文献]

[1]Zhang Yimin, Hu Yangjia, Bao Shenxu. Vanadium emission during roasting of vanadium-bearing stone coal in chlorine [J]. Minerals Engineering, 2012, 30: 95-98.

[2]He Dongsheng, Feng Qiming, Zhang Guofan, et al.An environmentally-friendly technology of vanadium extraction from stone coal [J]. Minerals Engineering, 2007, 20(2): 1184-1186.

[3]何东升. 石煤型钒矿焙烧一浸出过程的理论研究 [D].长沙:中南大学, 2009.

[4]龙思思. 石煤中钒硅资源综合利用的理论与新技术研究 [D].长沙:中南大学, 2013.

[5]黄道鑫. 提钒炼钢 [M]. 北京冶金工业出版社, 2002.

[6]刘长河. 我国四氯化钛生产工艺的的技术进步 [J].稀有金属快报, 2007, 26(4): 1-6.

[7]黄瀚,詹海鸿, 陈小雁, 陶媛. 用钛白废酸浸取钒钛磁铁矿分离提取钪、钒、钛、铁的研究 [J].大众科技,2010(10):146-147.

[8]黄礼煌. 稀土提取技术 [M]. 北京冶金工业出版社, 2006.

[9]米玺学. 湖南安化某石煤钒矿萃取提纯试验研究 [J]. 科技创新导报, 2012(4):1-3.

责任编辑:刘海涛

收稿日期:2014-07-18

作者简介:王向阳,中信锦州金属股份有限公司、锦州钒业有限责任公司工程师(辽宁 锦州 121005);陈亚西,滁州学院材料与化学工程学院博士(安徽 滁州 239000)。

中图分类号:X703

文献标识码:A

文章编号:1673-1794(2015)02-0044-04