负压蒸馏工艺处理焦化剩余氨水的技术改造

李 红 , 龙继崇 , 张 健 , 任志勇

(1.安阳市煤化工产业技术研究院 , 河南 安阳 455000 ; 2.安阳县安全监督管理局 , 河南 安阳 455000 ; 3.安阳中油销售有限责任公司 , 河南 安阳 455000)

负压蒸馏工艺处理焦化剩余氨水的技术改造

李红1, 龙继崇2, 张健3, 任志勇2

(1.安阳市煤化工产业技术研究院 , 河南 安阳455000 ; 2.安阳县安全监督管理局 , 河南 安阳455000 ; 3.安阳中油销售有限责任公司 , 河南 安阳455000)

摘要:原蒸氨工段蒸氨塔采用直接蒸汽蒸馏1 t原料氨水的蒸汽耗量约需200 kg,存在能耗高、蒸汽消耗量大、同时增加了蒸氨废水量的缺点,为了节能减排,对蒸氨塔采用负压蒸馏工艺改造,用循环氨水的余热来加热负压低蒸氨,实现了蒸氨过程“蒸汽零消耗”。

关键词:焦化剩余氨水 ; 蒸氨塔 ; 负压蒸馏工艺

焦化剩余氨水主要为炼焦原料煤带入的水分和炼焦过程中产生的化合水,其中含有氨、硫化物、氰化物、酚及油类等多种化合物。对原蒸氨装置生产工艺进行改造后,将常压蒸氨改为负压蒸馏,由原来用直接蒸汽加热的常压高温蒸氨改为用生产过程中循环氨水的余热来加热的负压低温蒸氨,用循环氨水的余热替代了蒸汽。使蒸氨过程实现“蒸汽零消耗” ,也减少了因直接蒸汽冷凝而产生的废水3 t/h;并由于操作温度的降低,减小了氨水对设备的腐蚀程度,对设备材质的要求也得到了降低。

焦化剩余氨水主要为炼焦原料煤带入的水分和炼焦过程中产生的化合水,其中含有氨、硫化物、氰化物、酚及油类等多种化合物,由煤气鼓风冷凝工序的机械化焦油氨水澄清槽分离出来后,再经过除油后进入蒸氨工序蒸出大部分氨,蒸氨塔底废水送后序生化水处理装置进行深度脱除氨氮、COD、酚、硫化物、氰化物等。传统的蒸氨工艺为:原料氨水槽内的剩余氨水经过氨水泵加压后,与蒸氨塔底的蒸氨废水进行换热,进入蒸氨塔的上部,塔底用蒸汽直接汽提蒸馏。碱液经过流量计进入原料氨水系统,用于分解剩余氨水中的固定铵。蒸氨塔底的蒸氨废水与原料氨水换热后,再经过冷却器冷却至40 ℃,送至酚氰污水处理站进一步深度处理。蒸氨塔顶出来的氨汽,经氨分缩器冷凝浓缩或冷却后,送入硫铵饱和器或HPF脱硫装置。

采用直接蒸汽蒸馏1 t原料氨水需消耗蒸汽200 kg,存在能耗高、蒸汽消耗量大、蒸氨废水量增加等缺点,不仅浪费了能源,也造成了不必要的污水增多(蒸汽变废水)和设备的严重腐蚀。近年来国内学者研究开发了导热油加热废水蒸氨工艺、管式炉加热废水蒸氨工艺等,蒸氨用热源由蒸汽改为煤气,既提高了热利用效率又减少了蒸氨废水,起到了较好的效果,但仍需消耗优质的能源——焦炉煤气。

某焦化公司年产焦炭60万t,整个焦化生产系统每小时需要消耗蒸汽8 t左右。剩余氨水蒸氨装置是焦化污水处理的首道工序,必不可少,每小时需处理15 t氨水,采用常压蒸馏工艺,消耗蒸汽3 t/h,占焦化生产消耗蒸汽量的1/3还要多;如采用导热油或管式炉加热废水间接蒸氨工艺,每小时处理15 t氨水也需要消耗煤气约180 m3。而焦炉生产过程中的循环氨水(流量为400~500 m3/h,温度为75~82 ℃)余热除输送过程中散热外又回到煤气系统中,夏季甚至因其温度高而导致煤气冷却困难。为了节能减排,充分利用余热、余压,满足生产工艺用热需要,降低公司的综合运行成本,决定对蒸氨塔采用负压蒸馏工艺改造。

1工艺流程及设备配置

1.1 工艺流程简介

负压蒸馏原理:利用降低液面压力来降低液体的沸点,将常压介质在减压塔内进行分馏,降低其蒸馏沸点。负压蒸馏技术的核心:降低塔内气压和沸点,达到利用低品质热源和节省蒸馏热量的目的。负压蒸氨采用在塔顶气体产品冷却后增设真空装置抽取不凝性气体,利用塔顶气体冷却后形成的负压现象,使蒸氨塔内形成负压状态,降低了氨水沸点,使氨水在较低的温度(60~65 ℃)和压力(-73~78 kPa)进行蒸馏,从而降低供热量,同时使分离效果明显增加,并可以使用低品质热源来提供热量。

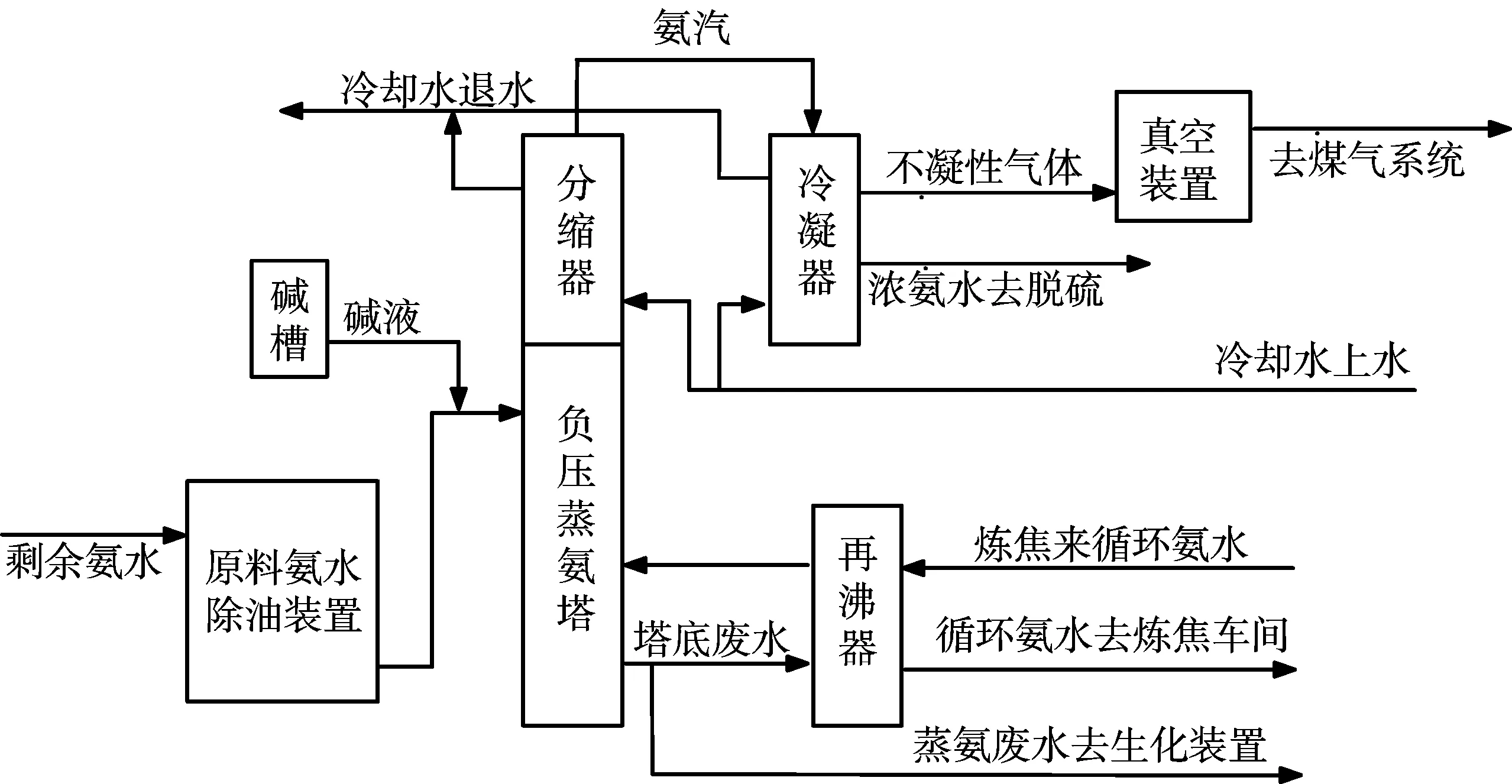

负压蒸氨工艺流程为:由鼓冷工序送来的剩余氨水进入原料氨水槽,在此进行静止分离焦油后经原料氨水泵加压送入蒸氨塔,氨水从蒸氨塔上部进入,在负压状态下蒸出氨蒸气;蒸氨塔所需的热量由蒸氨塔底废水经废水循环泵输送至再沸器与焦炉循环氨水换热后提供;同时,碱槽中的碱液由碱泵送入原料氨水泵后分解原料氨水中的固定铵;蒸氨塔底产生的蒸氨废水送至酚氰污水处理站进行深度生化处理;塔顶气相经氨分缩器、冷凝冷却器浓缩并冷却后的浓氨水送脱硫工段作碱源;系统负压由真空泵抽吸形成,不凝性气体进入煤气系统回收。负压蒸氨生产工艺流程简图如图1所示。

图1 负压蒸氨生产工艺流程图

1.2 主要设备配置

负压蒸氨工艺改造主要设备配置为:负压蒸氨工艺改造项目在原蒸氨区域进行,改造增加规整填料塔、废水再沸器、真空装置、原料氨水除油装置等;在焦炉循环氨水管道上开口将循环氨水引入废水再沸器提供热源;还利用了原来的原料氨水和蒸氨废水去生化的输送管道及加碱系统等。

主要建设内容为:①新增一套剩余氨水静置储油罐600 m3,降低入塔原料氨水含油防止堵塞规整填料塔;②新建DN1200规整填料塔及配套的分缩器、冷却器等;③新增一套含真空泵、真空分离罐等的抽真空装置;④新增一套循环氨水与塔底废水换热的余热利用装置;⑤新增负压蒸氨系统的自动化控制系统及电器仪表。

2试运行情况

2.1 工艺改造

蒸氨装置运行节能效果及塔底废水含氨达到了设计指标,对蒸氨装置生产工艺进行改造后,将常压蒸氨改为负压蒸馏。由原来用直接蒸汽加热的常压高温蒸氨(塔顶温度102~103 ℃),改为用生产过程中循环氨水的余热来加热的负压低温蒸氨(塔顶温度60~65 ℃),用循环氨水的余热替代了蒸汽。使蒸氨过程实现“蒸汽零消耗” ,减少了因直接蒸汽冷凝而产生的废水3 t/h;并由于操作温度的降低,减小了氨水对设备的腐蚀程度,对设备材质的要求也得到了降低。

负压蒸氨装置投运后,对塔底蒸氨废水及系统中主要操作指标等进行了多次现场抽样检测,蒸氨废水的氨—氮稳定在250 mg/L以下。

用循环氨水余热替代蒸汽,每小时可节约3 t蒸汽、2.4 t清水,生化系统综合废水减少5.4 t。年节约蒸汽25 920 t,节约清水20 736 m3,年减少废水46 656 t。年节约蒸汽等折合标准煤3 260 t,降低生产成本300万元。

2.2 改造效果

装置运转平稳可靠,系统外排少,装置环保化。该装置自投入试运行以来,经过不断的调试和改进,现整个装置运转基本平稳,而且运转成本较低,作业环境良好,系统内无废液、废渣外排,工艺尾气送入吸煤气管道,无二次污染。

3试运行期间问题的改进

该工艺装置尤其是工艺操作指标在国内无成功经验,试运行期间发现存在一些问题,主要是抽真空系统不稳定、塔底废水硫化物偏高、塔顶氨水浓度偏低等,通过调查分析研究并采取改进措施后,大部分问题都已解决。主要改进内容为:①增加两台焦炭过滤器,进一步降低进塔氨水中的焦油含量。改造后,氨水中的焦油含量由150 mg/L左右,降到了70 mg/L以下,解决了蒸氨塔由于进塔氨水油含量高造成的堵塔问题。②在再沸器前增加一台除油装置,解决了再沸器的堵塞问题。③增加一台换热器,进一步提高进塔氨水温度。

4结论

采用负压蒸馏技术,改变了传统工艺用蒸汽作为蒸馏热源产生大量焦化废水的弊端,采用循环氨水的余热提供热量,减少废水产生,降低了运行成本,解决了蒸汽蒸馏能耗高、环境差和设备腐蚀严重等问题。

将原有常压蒸氨工艺改为负压蒸氨工艺,使系统操作温度降低约40 ℃,利用循环氨水余热替代优质蒸汽,每小时节约蒸汽3 t,废水处理站减少新水用量2.4 t,综合废水产生量减少5.4 t/h。年减少蒸汽消耗2.5万t,折合节约标准煤:3 260 t,减少氮氧化物排放23 t、二氧化硫排放78 t、二氧化碳排放8 476 t。每年可降低生产成本300余万元,节能减排和经济、社会效益显著。

该装置在设计及试运行过程中经过不断改进,目前运行良好,所产氨水因浓度偏低(5%),与原来的(10%)相比,给脱硫使用带来了一定困难。经过技术调研,计划再对所产浓氨水进行打回流,以提高氨水浓度。

作者简介:李红(1974-),女,工程师,从事安全生产隐患排查治理,事故调查方面工作,E-mail:duocaihui@163.com。

收稿日期:2015-04-27

中图分类号:TQ050.6,TQ050.2

文献标识码:B

文章编号:1003-3467(2015)06-0046-02