坚硬顶板沿空掘巷支护优化技术研究

薛旭辉

(霍州煤电集团 技术研究院,山西 霍州 031400)

·试验研究·

坚硬顶板沿空掘巷支护优化技术研究

薛旭辉

(霍州煤电集团 技术研究院,山西霍州031400)

摘要为解决团柏煤矿坚硬顶板条件下沿空掘巷支护密度高、掘进速度慢、回采期间需返修,影响矿井采掘衔接和企业效益的技术难题,通过对矿井掘进和回采巷道采取现场调研、地质力学测试、理论分析、数值模拟等方法,研究了坚硬顶板沿空掘进巷道围岩应力分布及变形破坏机理,提出了高预应力锚网梁索联合支护技术。应用效果表明:坚硬顶板沿空掘进巷道采用高预应力锚网索联合支护技术掘进期间两帮无回缩,回采期间两帮最大移近量为85 mm,满足了巷道掘进、回采期间的正常使用,掘进速度提高25%,支护材料费用降低2.34%.高预应力锚网索联合支护技术提高了巷道支护结构的整体性及巷道单进水平,降低了支护材料成本,避免了坚硬顶板邻空掘巷回采期间的返修。

关键词坚硬顶板;高预应力;锚网索联合支护;沿空掘巷

1地质概况

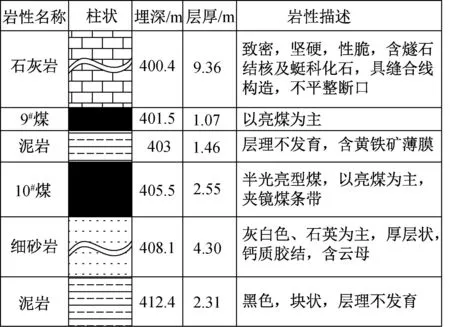

霍州煤电集团团柏煤矿二采区10-2171巷沿10#煤层顶板掘进,煤层平均埋深为405 m,煤层厚度2.55 m,煤层平均倾角6°,为近水平煤层。煤层综合柱状图见图1.

图1 煤层综合柱状图

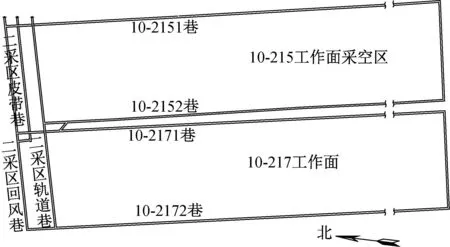

10-217工作面位于团柏煤矿400 m水平二采区的左翼,北侧为400 m水平二采区3条大巷,西侧和南侧为实体煤,东侧为10-215工作面采空区。

巷道布置见图2.

图2 10-2171巷布置示意图

2原设计存在的问题

10-2171巷设计矩形断面,宽×高=4.4 m×2.7 m,采用锚网梁索支护,顶锚杆选用d18 mm、长度1 800 mm的高强锚杆,间排距800 mm×800 mm;顶板锚索采用d15.24 mm、长度4 300 mm的7股低松弛钢绞线,每排3根或2根,交替布置,排距为2.4 m,布置2根锚索时配套2 m长槽钢,顶板辅助钢筋托梁和菱形铁丝网护顶。设计锚杆预紧扭矩180 N·m,锚索预紧力为100 kN.巷道两帮锚杆选用d16 m、长度1 600 mm的圆钢锚杆,间排距1 200 mm×800 mm,上部锚杆距顶板600 mm,辅助碟形垫片、木托板和塑料网护帮,无锚索。原支护设计见图3.

10-2171巷原支护设计存在的问题:

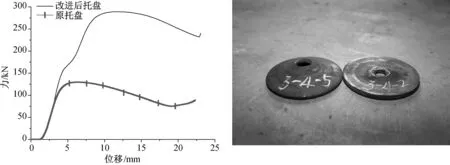

1) 锚杆托板存在明显弊端。

锚杆配套d130 mm×8 mm碟形托板,经实验室检测,该托板存在明显的弊端,详细数据见图4.主要表现在以下方面:a) 托板承载能力较低,与使用锚杆杆体强度不相匹配。b) 托板结构存在设计缺陷,无法与调心球垫相配套。c) 无减摩垫片,扭矩转换率低。d) 托板的拱形高度设计偏低,与锚杆杆体的协调变形不一致。

图3 10-2171巷原支护设计图

图4 锚杆托板实物及加载试验图

2) 锚索支护构件不匹配。

锚索配套槽钢使用,通过现场观察和试验,主要表现为:a) 槽钢强度低、腰厚薄,承载力低,在巷道表面不平整和围岩压力大时,锚索锁具容易戳穿槽钢腰部。b) 难以保证施工的锚索恰好放入槽钢的预留孔内,容易造成锚索尾部弯剪破坏。现场试验发现,锚索杆体的实际受力为锚索张拉力的1/3,进一步确认现场锚索不是单纯的受拉。

3) 强顶弱帮的支护理念与现场实际存在差异[1].

10-2171巷顶板存在9 m厚坚硬灰岩老顶,能够形成“简支梁”承载结构,因此,巷道开挖后对顶板的影响较小。通过数值模拟分析,巷道开挖后应力重新分布,水平和垂直应力集中分布于巷道的两帮和底板,且煤质较软,承载力低,导致帮部回缩、煤体破碎和底鼓现象。因此,应注重巷道两帮和底板的支护。

4) 顶板存在角度锚杆[2].

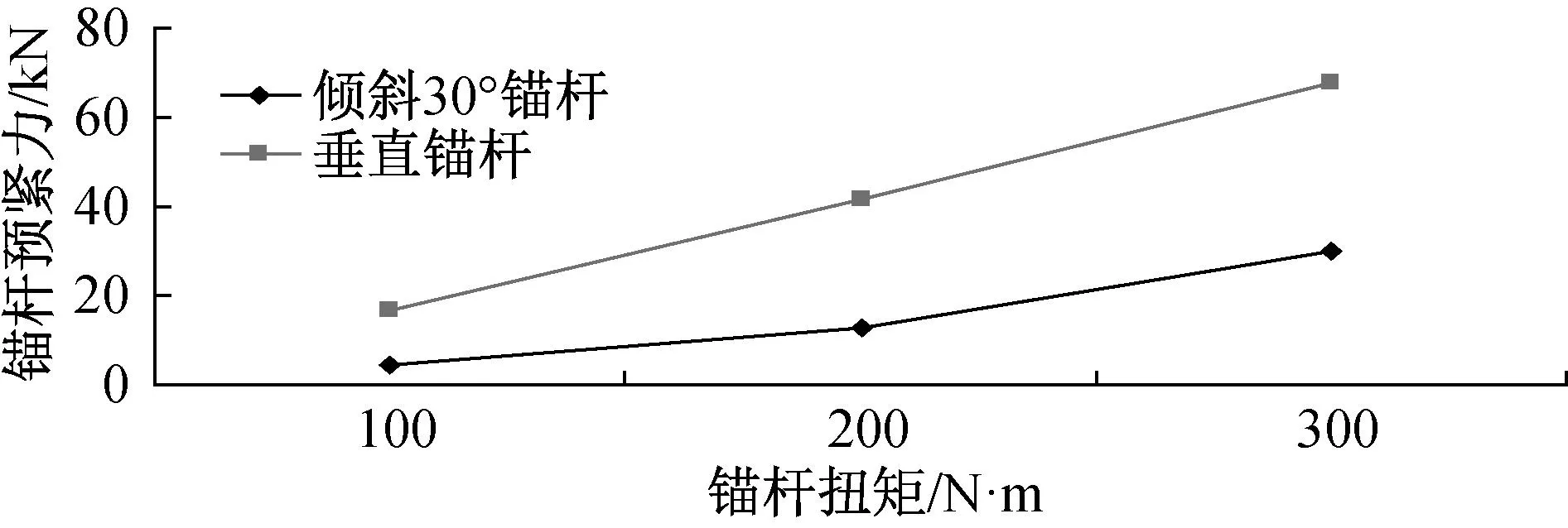

角度锚杆的缺点:a) 霍州煤电干河矿、回坡底矿、团柏矿掘进工作面锚杆扭矩转换实验结果表明,相同预紧扭矩下角度锚杆会降低锚杆预紧扭矩转换效率,见图5.b) 林健等通过数值模拟及其他各矿务局锚杆破断现象研究,得出角度锚杆有使围岩中压应力区相互分离,大大减弱支护效果,角锚杆受力偏小,甚至受压,使锚杆尾部螺纹受力状态恶化,增加尾部螺纹破断机率的缺点。不同角度锚杆扭矩转换实验结果见图5.

图5 不同角度锚杆扭矩转换实验结果图

5) 锚杆锚索预应力偏低[3].

2-1021巷原设计锚杆预紧扭矩为180 N·m,锚索预紧力为100 kN.通过实验直径为22 mm的BHRB335锚杆的屈服载荷为130 kN,直径为21.6 mm的锚索索体破断载荷为520 kN.井下现场锚杆预紧力转换实验结果表明,预紧扭矩180 N·m时所产生的预紧力均低于30 kN.康红普在锚杆锚索预紧力初始值的选择中提出,锚杆预紧力为杆体屈服强度的30%~50%,锚索预紧力初始值应达到索体破断载荷的40%~70%.因此,原设计锚杆锚索预应力偏低,影响了锚杆支护作用的发挥。

3改造方案分析[4]

为解决团柏煤矿坚硬顶板条件下沿空掘巷支护密度高、掘进速度慢、回采期间需返修,影响矿井采掘衔接和企业效益的技术难题,在综合考虑该矿10#煤层地质条件、邻近巷道采动应力和采区地应力大小及方向等稳定性影响因素基础上,依据理论分析、数值模拟和工程类比法研究了坚硬顶板沿空掘进巷道围岩应力分布及变形破坏机理,围绕原有支护存在的主要问题,通过改进巷道支护材料、施工机具及施工质量检查标准,提出了高预应力锚网梁索联合支护技术。

4支护改造方案设计[5-7]

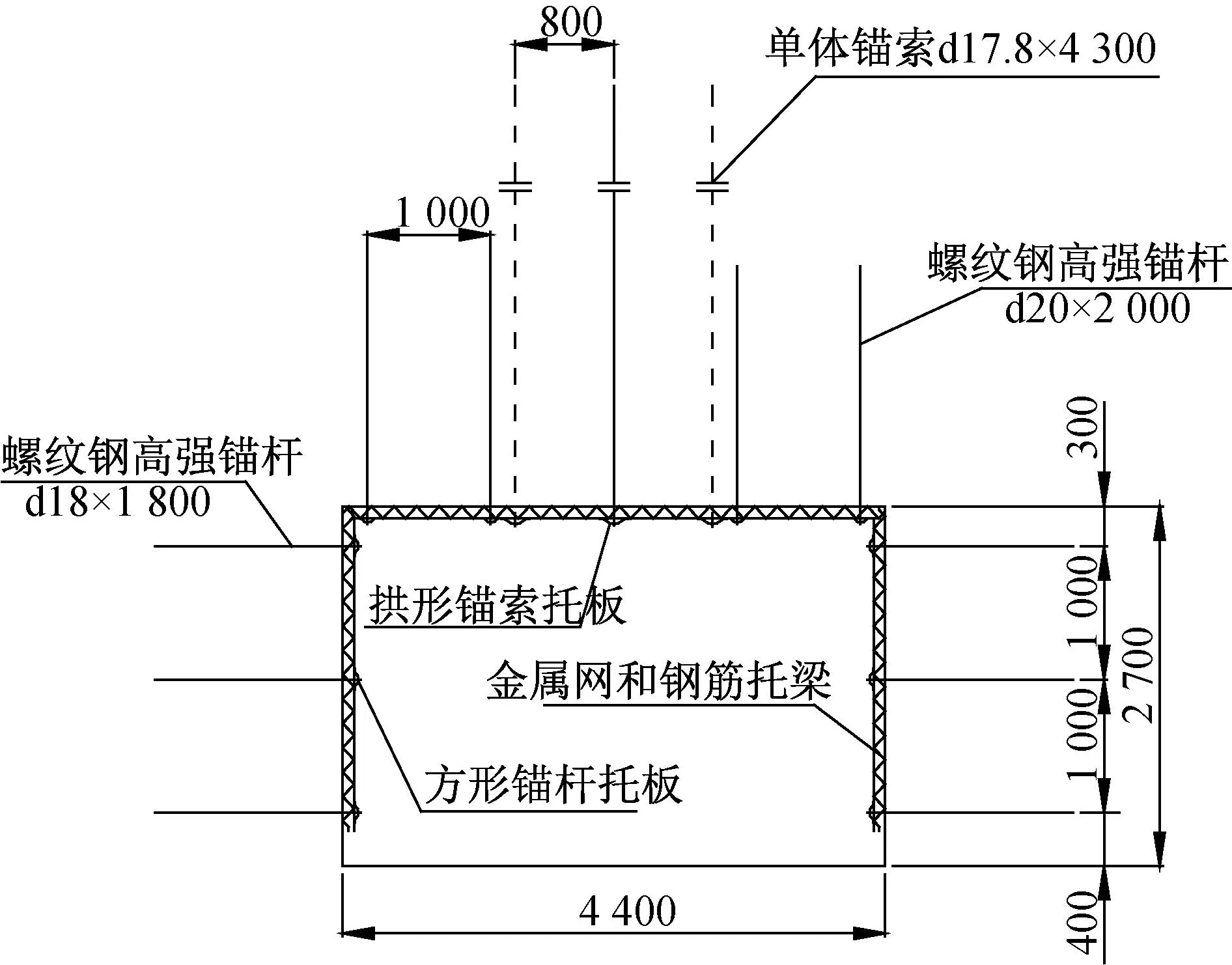

10-2171巷设计断面矩形,宽×高=4.4 m×2.7 m,采用锚网索联合支护方式。顶板布置5根屈服强度为335 MPa、直径20 mm、长度2 000 mm的左旋无纵肋螺纹钢锚杆,选用1支规格为CK2340,1支规格为Z2360树脂锚固剂加长锚固,配套规格为150 mm×150 mm×6 mm承载力≥170 kN的拱形高强度托板,调心球垫和减摩垫圈及d12 mm焊接钢筋托梁,托梁宽度为80 mm.锚杆间排距1 000 mm×1 000 mm,垂直顶板安装,要求初始预紧扭矩不低于300 N·m.锚索采用直径17.8 mm,7股高强度低松弛预应力钢绞线,长度4 300 mm,采用1支CK2340和2支Z2360树脂锚固剂,间排距1 600 mm×2 000 mm,锚索安装在2排锚杆间顶板中部。用300 mm×300 mm×12 mm拱形高强锚索托板,配调心球垫,锚索张拉预紧力:200 kN.两帮布置3根屈服强度为335 MPa、直径18 mm、长度1 800 mm的左旋无纵肋螺纹钢锚杆,配套规格为150 mm×150 mm×6 mm承载力≥170 kN的拱形高强度托板,采用法兰螺母和调心球垫、减摩垫圈及d12 mm焊接钢筋托梁,锚杆间排距为1 000 mm×1 000 mm,新设计示意图见图6.

图6 10-2171巷新支护设计示意图

5应用效果分析

1) 锚杆受力监测数据分析[8].

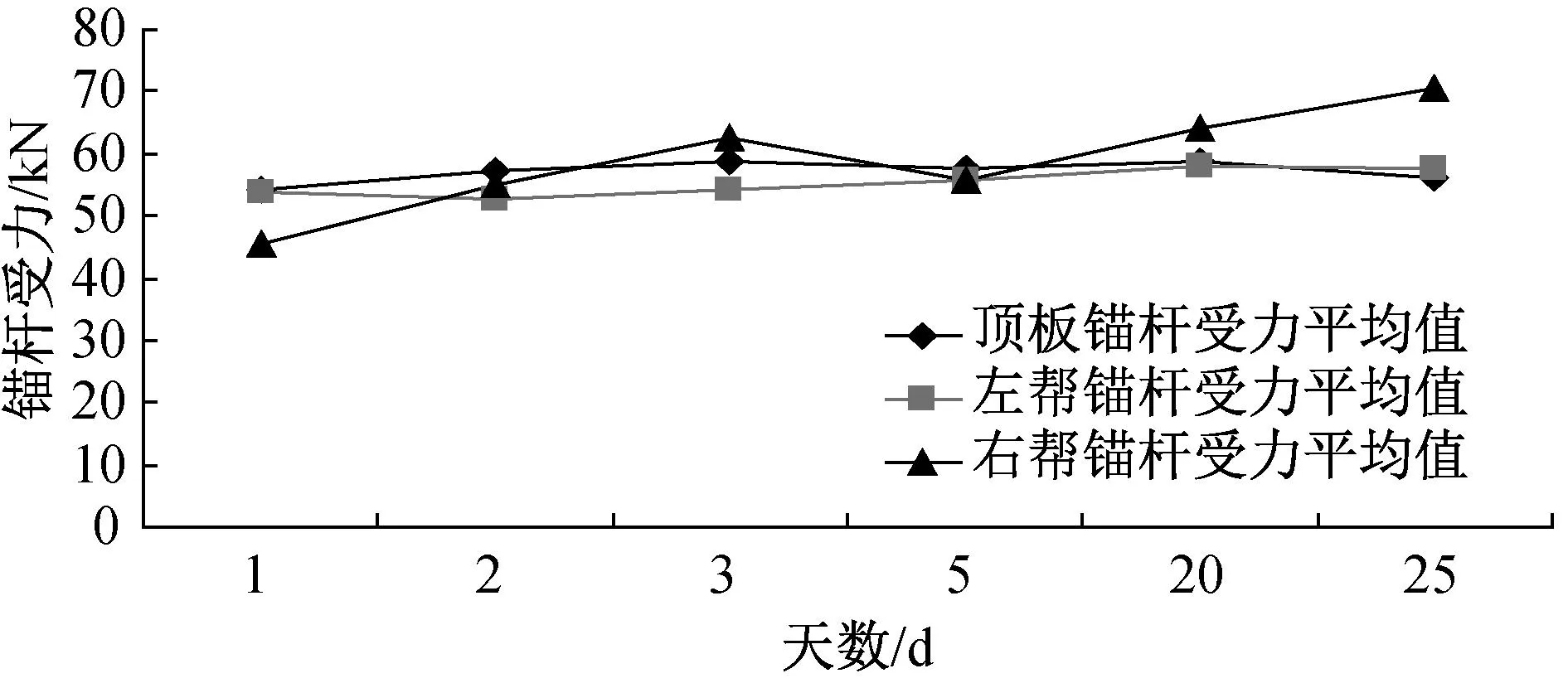

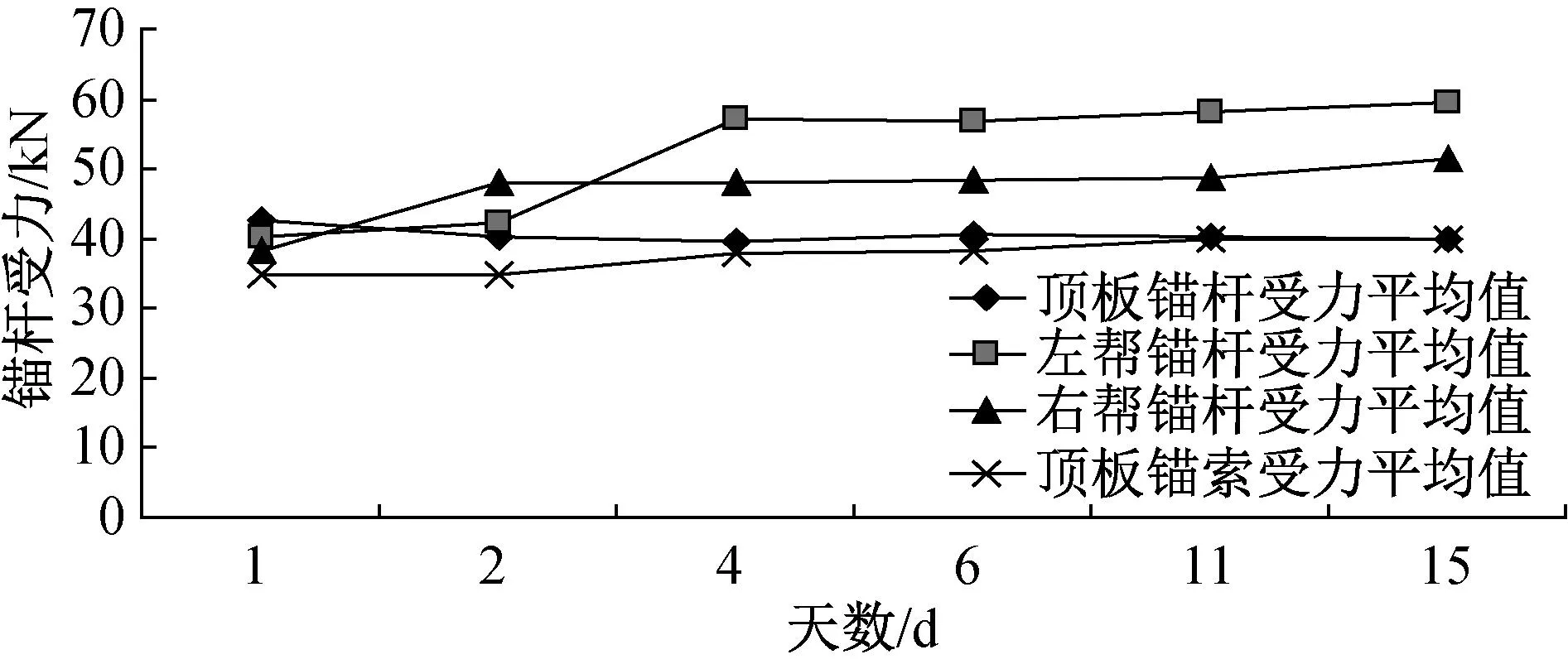

10-2171巷为沿空掘进巷道,在巷道550 m和1 500 m分别布置2组锚杆受力监测测站,受力监测曲线见图7和图8.通过监测曲线可知,锚杆和锚索受力随时间的推移无明显变化,顶帮锚杆受力稳定在40 kN,帮部锚杆受力稳定在60 kN,顶板锚索受力稳定在40 kN.顶板锚杆、锚索受力明显小于帮部受力,在类似巷道条件下,可减小顶板锚杆、锚索杆体直径,降低巷道支护成本。

图7 10-2171巷第一测站锚杆受力观测曲线图

图8 10-2171巷第二测站锚杆受力观测曲线图

2) 经济效益分析。

统计试验巷道掘进速度和支护成本,分析试验巷道技术经济效益。原巷道平均进尺为269 m/月,新支护设计通过提高单根锚杆受力,放大锚杆间排距,平均进尺为336 m/月,平均进尺提高25%.新设计支护材料成本降低2.34%,设计巷道总长1 800 m,综合计算进尺提高和材料节约费用,10-2171巷累计创造效益46.8万元。

6结论

1) 团柏煤矿10-2171巷原支护设计存在支护构件不匹配,顶板存在角度锚杆,锚杆锚索预应力偏低,强顶弱帮的支护理念与现场实际存在差异等问题,影响巷道掘进单进水平且回采期间需返修巷道。

2) 新支护设计通过使支护材料构件间合理匹配,提高单根锚杆锚索支护强度,降低了锚杆锚索支护密度。通过锚杆受力监测数据显示,顶板锚杆、锚索受力明显小于帮部受力,在类似巷道条件下可考虑减小顶板锚杆、锚索杆体直径,以降低巷道支护成本。

3) 高预应力锚网索联合支护技术,提高了掘进期间的单进水平及邻空动压巷道结构的整体性,巷道掘进期间无变形,回采期间的最大变形量为85 mm,满足掘进、回采期间的正常使用。

参考文献

[1]常江阳,张东峰.坚硬顶板大断面巷道的破坏机理及合理支护研究[J].煤炭技术,2014,33(07):109-112.

[2]康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京;煤炭工业出版社,2009:17-18.

[3]康红普,王金华,林健.高预应力强力支护系统及其在深部巷道中的应用[J].煤炭学报,2007,32(12):1233-1238.

[4]王旭杰,田取珍,张小强.坚硬顶板巷道围岩变形特征及支护技术[J].煤矿安全,2013,44(7):196-198.

[5]康红普,姜铁明,高富强.预应力锚杆支护参数的设计[J].煤炭学报,2008,33(7):721-726.

[6]张剑,刘爱卿.杜儿坪矿低位瓦斯抽放巷支护技术研究[J].煤炭技术,2014,33(11):114-117.

[7]张剑,刘爱卿.巷道群应力场分布特征的数值模拟研究[J].煤炭工程,2014,46(12):81-83.

[8]张农,高明仕.煤巷高强预应力锚杆支护技术与应用[J].中国矿业大学学报,2004,33(5):524-527.

Supporting Optimization Technology Research on Hard

Roof Roadway Driving along Goaf

XUE Xuhui

AbstractIn order to solve the technical problems of high supporting density, low driving speed, high repair rate during stoping, affecting mining connection and the enterprise benefits under the conditions of hard roof along gob-side entry driving in Tuanbai coal mine, through adopting the methods of site investigation, geological mechanics test, theoretical analysis and numerical simulation studies the stress distribution of surrounding rock and the failure mechanism of deformation in the hard roof along gob-side entry driving roadway, proposes high prestressed bolting mesh beam and cable combined supporting technology. Application effect shows using the combined supporting technology, there is no two-sided displacement during the roadway driving, while the period of stoping, the two-sided maximum displacement value is 85 mm, which meet the normal use during driving and mining, driving speed increased by 25%, reduce the cost of supporting materials 2.34%. The high prestressed bolting mesh beam and cable combined supporting technology improves the integrity of the roadway support structure and digging efficiency, reduces the cost of supporting material and avoids the repair in the hard roof adjacent goaf driving roadway during mining.

Key wordsHard roof; High prestress; Bolt mesh cable combined support; Roadway driving along goaf

中图分类号:TD353

文献标识码:B

文章编号:1672-0652(2015)12-0030-04

作者简介:薛旭辉(1985—),男,山西芮城人,2009年毕业于山西大同大学,工程师,主要从事煤矿巷道支护技术方面的研究工作(E-mail)516897129@qq.com

收稿日期:2015-10-24