煤矿深部采区冲击危险评价及防治研究

左高华

(山西焦煤 汾西矿业集团高阳煤矿,山西 孝义 032300)

·试验研究·

煤矿深部采区冲击危险评价及防治研究

左高华

(山西焦煤 汾西矿业集团高阳煤矿,山西孝义032300)

摘要基于某矿-1 000 m东一下山采区的条件,对其进行冲击危险性分析,在此基础上建立冲击矿压综合控制体系,即开采前进行区域性防冲优化设计,确定工作面停采线位置、上下煤层之间巷道或工作面布置、区段煤柱宽度及接替顺序等参数;开采期间采取煤体大直径钻孔、煤体爆破及顶板预裂爆破等局部性卸压方案;强冲击煤层巷道采用“三结构”组合加固支护,防止动力灾害的发生。

关键词深部采区;冲击危险评价;防冲;优化设计;卸压;“三结构”支护

近年来,我国煤矿相继进入深部开采阶段,甚至一些新建矿井首采区超过千米,生产条件不断恶化,一些浅部开采无冲击现象的开始有冲击动力显现,原来表现为弱冲击的变成强冲击,本身强冲击的更为强烈,煤岩冲击动力灾害更具突出、复杂和破坏性,严重威胁矿井的安全生产[1-3].

相关文献针对冲击矿压防治问题进行了大量研究[4-7],但已有的工作主要集中于小尺度的采掘工作面或局部性、被动性的防冲措施,对于大尺度的采区冲击矿压防治问题或具有根本性、区域性的防冲措施则涉及较少。某矿-1 000 m东一下山采区开采7、9煤层,采深普遍超过1 000 m,局部超过1 200 m,高地压问题十分突出;矿井自进入深部开采以来多次发生强动力显现,尤其是-1 000 m东一采区运输上山于2010年7月30日发生一次冲击矿压事故。本文以某矿-1 000 m东一下山采区为例,对其进行冲击危险性评价,建立冲击矿压综合控制技术体系,最大限度地防止动力灾害的发生。

1工程条件概况

某矿-1 000 m东一下山采区东起大屯铁路煤柱,西至工业广场煤柱,北至7煤-1 200 m等高线,南至9煤-1 000 m等高线。采区走向长1 986~2 160/2 006 m,倾斜长595~530/560 m,面积约1.12 km2,储量1 082万t.采区开采山西组7、9煤层,层间距22.57~36.21/30.10 m,倾角19°~27°/23°;7煤层厚3.24~4.78/4.0 m,普遍发育1层夹矸,厚约0.2~1.0/0.5 m;9煤层厚2.60~4.06/3.44 m.采区南部边界为7-正、7-逆f30、9-正、9-逆f30断层。采区平面布置见图1.

图1 采区平面布置图

2采区冲击危险性分析

1) 开采深度。

冲击矿压发生的可能性随开采深度的增加而增大。-1 000 m东一下山采区煤层底板等高线-1 000~-1 200 m,地面标高+35 m左右,采深普遍超过1 000 m,属超千米深部采区,采深对其冲击矿压的影响非常大。

2) 煤层冲击倾向性。

-1 000 m水平7煤弹性能指数WET=9.2、冲击能指数KE=4.13、动态破坏时间DT=47 ms、单轴抗压强度RC=17.4 MPa,9煤弹性能指数WET=17.50、冲击能指数KE=5.42、动态破坏时间DT=31.33 ms、单轴抗压强度RC=11.93 MPa,均为强冲击倾向性煤层,具备发生冲击矿压的能力。

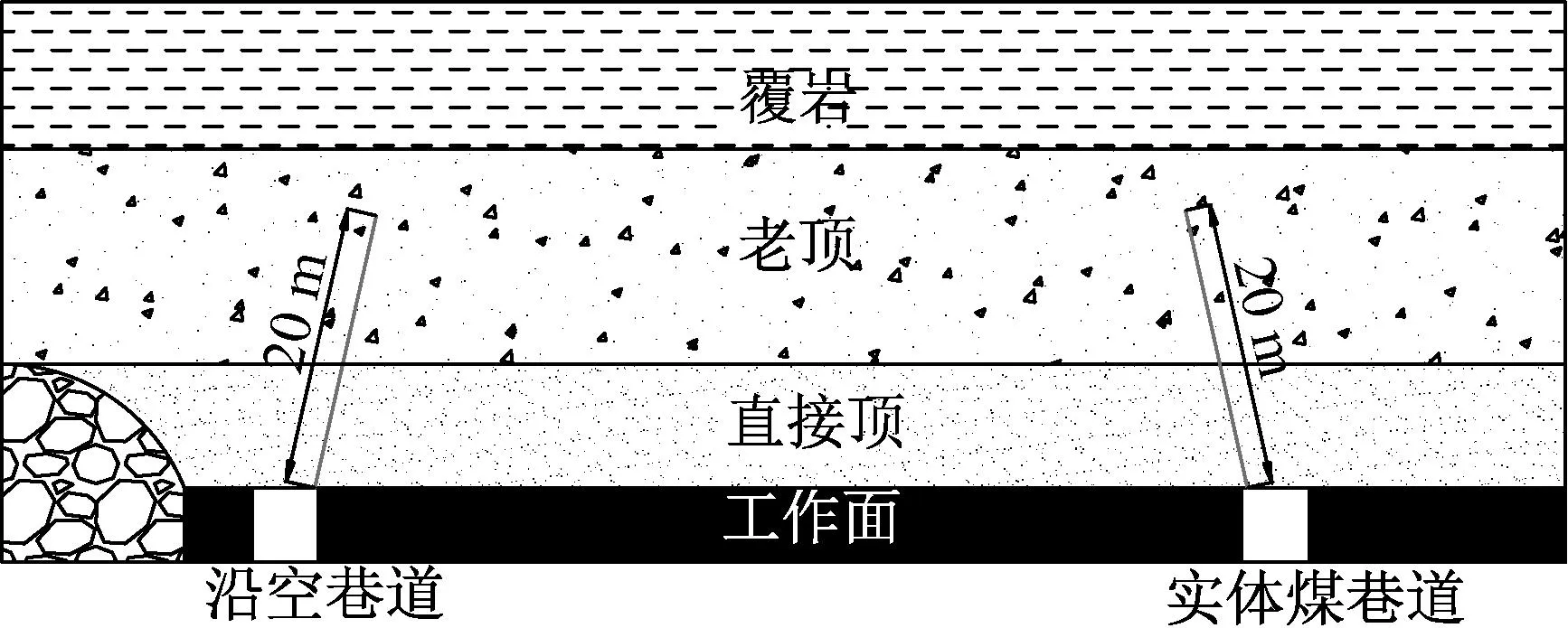

3) 厚层坚硬顶板。

煤层上方厚硬顶板容易聚积大量弹性能,在顶板突然破断失稳时极易导致冲击动力灾害。7煤层直接顶为厚度12 m的细砂岩,9煤层直接顶为21.50 m的细砂岩,均属厚硬顶板,是导致冲击矿压危害的重要因素。

4) 地质构造。

断层构造区矿压显现异常,是冲击矿压多发区。采区南部边界为7-正、7-逆f30、9-正、9-逆f30断层,落差4.5~12.5 m,附近煤岩体破碎、松散、裂隙发育,对开采造成一定影响。

5) 上覆7煤煤柱。

受上覆7煤采空区遗留煤柱、工作面边界煤柱和停采线煤柱等影响,9煤工作面高应力集中明显,冲击危险性较高。

经综合指数法分析[1],采区冲击危险指数0.81,具有强冲击危险,主要影响因素为大采深、强冲击倾向性、厚硬顶板、断层及上覆7煤煤柱等。

3采区冲击矿压控制

3.1 采区工作面防冲优化布置

合理的开拓、开采布置对避免应力集中、防治冲击矿压关系较大[8-10].由于采区整体具有强冲击危险,需提前进行区域性防冲优化设计,从根本上防止或控制冲击矿压的发生。

利用FLAC2D数值模拟软件确定采区防冲优化设计工作面布置参数:采区优先开采7煤层作为上保护层,使9煤处于其卸压区内;工作面停采线距离下山巷道不小于80 m;9煤工作面开切眼或停采线平行内错7煤工作面采空区10~20 m;9煤巷道内错7煤工作面10~50 m;采区工作面采用顺序开采,严禁出现孤岛工作面;工作面区段煤柱宽度3~5 m;工作面长度不低于100 m.

3.2 工作面局部性卸压措施

3.2.1工作面掘进卸压措施

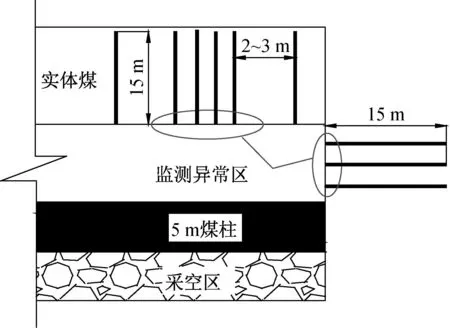

1) 采区冲击危险性整体较高,随巷道掘进在实体煤帮及迎头进行大直径钻孔预卸压处理,提前弱化煤体,减弱或消除冲击危险。技术参数:a) 迎头布置1个钻孔(超前卸压范围不低于5 m),帮部孔距:2~3 m.b) 孔深15 m,孔径125 mm.c) 钻孔距底板1.2 m,见图2.

图2 掘进期间大直径钻孔布置图

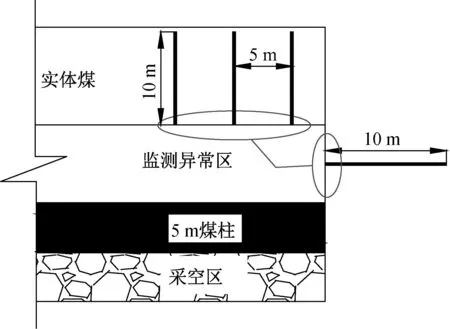

2) 工作面掘进期间,若采用钻屑、电磁辐射等监测到异常,首先在冲击危险区及附近或迎头补打大直径钻孔处理,见图3.若上述措施效果不理想,实施煤体爆破卸压,技术参数:a) 爆破孔布置在巷道实体帮监测异常位置及前后各5 m处或迎头附近.b) 孔径42 mm,孔深10 m,间距5 m.c) 炮眼距底板1.2 m.d) 封孔长度5 m,装药量3.0 kg,见图3.

图3 掘进期间爆破孔布置图

3.2.2工作面回采卸压措施

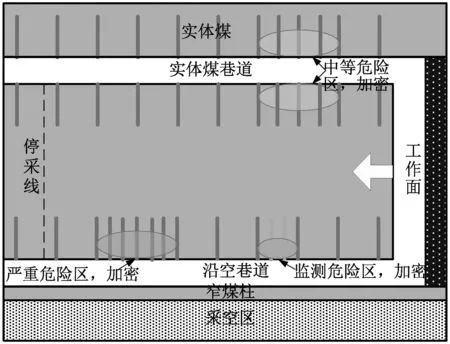

1) 工作面回采之前,首先对切眼前方200 m范围内巷道实体煤帮进行大直径钻孔预卸压处理,随工作面不断推进及时前移,并保证卸压区域始终超前工作面100 m,一般冲击危险区孔距2~3 m,划定的中等及严重冲击危险区加密,其他技术参数同上。钻孔布置见图4.

图4 大直径钻孔预卸压布置图

2) 工作面回采期间,针对钻屑、应力在线、微震等监测到的冲击危险区,首先在危险区及附近巷道实体煤帮补打大直径钻孔,钻孔布置在原预卸压孔中间,见图5.若大直径钻孔卸压效果不好,应及时实施煤体爆破卸压,技术参数同上。

若大直径钻孔、煤体爆破解危效果不佳,可选用顶板预裂爆破,切断顶板,释放弹性能,减小顶板力的传递。技术参数:a) 孔距5 m,孔径42 mm.b) 孔深20 m,装药长度10 m.钻孔布置见图5.

图5 顶板预裂爆危布置图

3.3 巷道支护

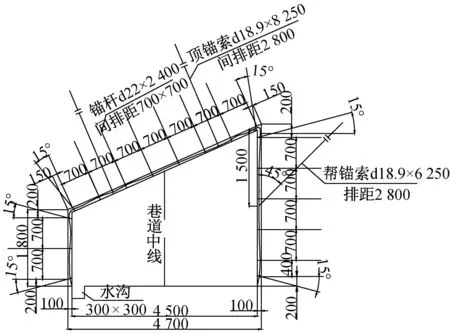

根据冲击矿压巷道围岩的强弱强结构控制机理[11],对巷道实施“三结构”组合加固支护,见图6.巷道掘进后,顶板及帮部首先采用直径22 mm、长度2 400 mm、间排距700 mm×700 mm的高强螺旋钢

锚杆加金属网支护,顶板实施直径18.9 mm、长度8 250 mm、间排距2 800 mm×2 800 mm的锚索加强支护,进行锚杆(索)内强支护;然后对巷道实体煤帮实施直径125mm、深度15 m、间距2~3 m的大直径钻孔进行充分卸压,设置卸压弱结构区;最后在帮部距顶板1 500 mm处采用直径18.9 mm、长度6 250 mm、排距2 800 mm的锚索将巷帮锚杆支护体强结构、卸压弱结构和顶板外强结构串联为整体组合加固结构。

图6 巷道支护断面图

4结论

1) -1 000 m东一下山采区冲击危险指数为0.81,具有强冲击危险,主要影响因素为大采深、强冲击倾向性、厚硬顶板、断层及上覆7煤遗留煤柱等。

2) 采区防冲优化设计:优先开采7煤层作为上保护层,使9煤处于其卸压区内;工作面停采线距离下山不小于80 m;9煤工作面切眼或停采线平行内错7煤工作面10~20 m;9煤巷道内错7煤工作面10~50 m;工作面区段煤柱宽度3~5 m.

3) 工作面掘进期间采取煤体大直径钻孔预卸压、煤体爆破卸压解危措施;回采前进行大直径钻孔预卸压,回采期间针对监测情况采取大直径钻孔、煤体爆破及顶板预裂爆破等解危措施。

4) 强冲击煤层巷道采用“三结构”组合加固支护,即锚杆(索)支护内强结构、帮部卸压弱结构、顶板外强结构,并通过锚索将三者串联为整体组合加固结构。

参考文献

[1]窦林名,何学秋.冲击矿压防治理论与技术[M].徐州:中国矿业大学出版社,2001:42-45.

[2]钱鸣高,石平五.矿石压力与岩层控制[M].徐州:中国矿业大学出版社,2003:112-116.

[3]何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

[4]苗素军,牟宗龙,窦林名,等.深部复杂地质条件下矿井冲击地压分析及防治[J].煤炭科学技术,2010,38(9):43-46.

[5]吕建为,牟宗龙.济三煤矿深部采区冲击矿压综合治理技术[J].中国煤炭,2011,37(1):96-98.

[6]牟宗龙,窦林名,张广文,等.坚硬顶板型冲击矿压灾害防治研究[J].中国矿业大学学报,2006,35(6):737-741.

[7]徐学锋,窦林名,刘军,等.煤矿巷道底板冲击矿压发生的原因及控制研究[J].岩土力学,2010,31(6):1977-1982.

[8]刘洪永,程远平,赵长春,等.保护层的分类及判定方法研究[J].采矿与安全工程学报,2010,27(4):468-474.

[9]沈荣喜,王恩元,刘贞堂,等.近距离下保护层开采防冲机理及技术研究[J].煤炭学报,2011,36(1):63-67.

[10]陈纪永.赵楼煤矿首采区冲击危险评价与防冲优化设计[J].山东煤炭科技,2010(5):153-154.

[11]高明仕.冲击矿压巷道围岩的强弱强结构控制机理研究[D].徐州:中国矿业大学,2006.

Evaluation and Prevention and Control on Rock Burst Danger of Deep Mining Area in Coal Mine

ZUO Gaohua

AbstractBased on the conditions of a mine -1 000 m east No. 1 downhill mining area, the burst danger is analyzed. On this basis establishes the integrated control system of rock burst, namely before mining regional rock burst prevention is optimally designed, the working face mining stop line position, the roadway between the coal seam or the working face layout, the section coal pillar width, succession and other parameters are determined. During mining adopts coal large diameter drilling, coal blasting and roof presplit blasting and other local destressing scheme. Strong rock burst coal seam roadway uses three structures combination reinforcement, prevents rock burst dynamic disaster.

Key wordsDeep mining area; Burst danger evaluation; Rock burst prevention; Optimization design; Pressure relief; Three structures supporting

中图分类号:TD324

文献标识码:B

文章编号:1672-0652(2015)12-0022-04

作者简介:左高华(1974—),男,山西应县人,2012年毕业于昆明理工大学,工程师,主要从事煤矿技术管理工作(E-mail)hyzfmkj@sina.com

收稿日期:2015-11-10