集装箱自动化码头发展趋势分析

杨宇华,张 氢,聂飞龙

(1.上海振华重工(集团)股份有限公司,上海 200125;2.同济大学 机械与能源工程学院,上海 201804)

集装箱码头是实现海陆物流输送的枢纽,据统计世界贸易总额的2/3经过港口和码头.随着船舶大型化,港口的装卸效率迫切需要不断提高.再加上人力成本,码头对环保、节能等方面的要求越来越高.自动化码头因其安全可靠性高、作业效率高(如采用双小车岸桥实现装卸缓冲、一名司机远程遥控多台场桥设备等)、场地利用率高、环境友好(如采用纯电驱动或混合驱动)、人力成本低等显著优点而成为普遍发展趋势,已在世界很多港口实现应用.虽然世界上很多港口均已实现自动化,但是其布置方案、装卸工艺、装卸效率等均不尽相同.本文通过对比世界上具有代表性的几个自动化码头方案及其装卸工艺、效率、成本、优缺点等,分析其中存在的问题,最后指出自动化码头中主要设备的发展方向.

1 自动化码头的出现和发展

自动化集装箱码头首先出现在劳动力成本昂贵和熟练劳动力匮乏的欧洲.20世纪80年代中后期,自动化技术的发展使得英国泰晤士港、日本川崎港和荷兰鹿特丹港率先规划尝试建设自动化集装箱码头,运营效果达到了预期目标.但受经济波动和财政政策的影响,自动化集装箱码头的发展一度陷入了停滞状态.世界上第一个自动化集装箱码头在1993年于荷兰鹿特丹港投入运行,接着是英国伦敦港、日本川崎港、新加坡港、德国汉堡港等相继建成全自动化或堆场自动化即半自动化的集装箱码头.

自动化集装箱码头的发展过程基本可分为以下几代:第一代以1993年投入运营的荷兰鹿特丹港ECT(Europe Combined Terminals)码头为代表;第二代以2002年投入运营的德国汉堡港CTA(Container Terminal Altenwerder)码头为代表;第三代以2008年投入运营的荷兰鹿特丹港Euromax码头为代表.目前中国刚刚建成的全自动集装箱码头是厦门远海自动化码头,它是中国第一个全自动化码头,也是采用众多创新技术的第四代自动化集装箱码头.

2 世界范围内自动化码头发展现状

2.1 荷兰鹿特丹港

1993年投入运营的荷兰鹿特丹港ECT Delta Sealand码头是第一代集装箱自动化码头的典型代表,它的岸桥采用单小车布置,集装箱水平运输采用自动导引小车(Automated Guided Vehicle,AGV)并沿固定圆形路线运行.堆场每个堆区有1台高速无人驾驶轨道吊,堆场为6排箱,堆4层.AGV装卸点位于岸桥门框内,AGV不进入堆场,其装卸点位于堆场端部并垂直于泊岸,如图1所示.AGV速度是3m/s,采用内燃机液压驱动.如果场桥发生故障,则堆场同一箱垛的装卸作业会受到严重影响.由于AGV以固定路线行驶,路线长,不灵活,会产生堵塞,堆场前沿占用面积大,因此,ECT在总结Delta Sealand自动化码头建设和使用经验的基础上,于1997年建成Delta Dedicated East(DDE)自动化集装箱码头,2000年建成Delta Dedicated West(DDW)自动化运转集装箱码头[1].

于2008年投入运营的荷兰鹿特丹港Euromax码头代表了第三代集装箱自动化码头,它的泊岸设备为双小车岸桥,AGV速度是6m/s,采用柴油发电机电力驱动,作业于岸桥后伸区域.堆场区采用全自动轨道式龙门集装箱起重机ARMG,可堆5过6,跨10列集装箱[2].与第二代相比,堆场每个堆区内的轨道吊为接力式对称布置,如图2所示.岸桥理论装卸效率为40(标准箱)/h.上海振华重工集团是Euromax码头岸桥设备供应商.Euromax码头采用德国Dematic公司的Dynacore导航软件对AGV进行导航和控制,并采用美国Navis公司的信息自动化软件对码头进行管理.堆场内每个箱区设有1条AGV通道.在相互交叉的情况下,AGV不仅可以直行,而且可以转弯、环行,还可在轨道式龙门起重机的门腿间进行装卸作业.

2.2 新加坡巴西班让(Pasir Panjang)码头

新加坡巴西班让自动化集装箱码头采用的是岸桥(单小车)-拖挂车-高架栈桥式自动化集装箱起重机工艺系统[3].拖挂车由人工驾驶,转运集装箱时位于岸桥跨距内.堆场布置与码头岸线平行.堆场设备采用了桁架式自动化场桥,这种场桥可堆高8个集装箱,跨9个集装箱.堆场内将自动化场桥与轨道龙门吊相结合,完成港口堆区的集装箱作业,实现堆场作业自动化[4].

自动化场桥负责处理中转箱,集卡在自动化场桥的跨下装卸集装箱(车道);轨道龙门吊用于处理非中转箱,人工操作,集卡在轨道龙门吊的两侧装卸集装箱.自动化场桥共有6条作业线,每条线分为5个箱区,每个箱区配置两台小车,每台小车有自己的工作区域,每个操作人员可同时操作4~5台场桥小车.场桥小车之间装有防撞设施,当场桥小车发生故障后,可以将场桥小车从作业区域移开,进行维修而不耽误堆区内的作业.该自动化场桥工艺有以下特点:场桥代替了吊具的大车,节约能源;大大节约了人力成本,1个堆区8台机,仅需2人操作;装卸过程简单,装卸过程优化易于实现;维修方便,不会影响堆场的作业[4].

2.3 德国汉堡港

德国汉堡港CTA集装箱码头建于1999年,1期工程于2002年建成投产,是第二代集装箱自动化码头的代表.CTA码头岸线长约1400m,共有4个泊位,堆存能力3万TEU(20英尺标准集装箱);码头前沿配备14台超巴拿马型岸桥,可快速装卸大型集装箱船;铁路作业区有6条长700m的平行装卸作业车道,配备4台跨6条车道的轨道式龙门起重机进行装卸作业[5].

CTA集装箱码头的特点是岸桥为双小车结构,水平运输采用AGV(在岸桥的后伸区域),以灵活路线运行;堆场每个堆区内的2台轨道吊为穿越式布置,堆场为10排箱,堆4层[5].码头的路径规划设计和设备调度采用了计算机模拟技术,如图3所示.AGV利用异频雷达导航,相对于固定路线运行,其效率更高,但是调度更复杂.AGV起初采用内燃机液压驱动,后来采用柴油发电机供电的电力驱动,2009年逐步升级为动力电池供电的电力驱动以减少排放.2台轨道吊冗余配置,某台发生故障时对作业的影响较小,但是投资成本加大.由于集卡需进入堆区作业,定位困难,另AGV按不固定路线运行,因此调控较复杂.

2.4 日本名古屋码头

日本名古屋港Tobishima集装箱码头是日本首个全自动集装箱码头[2],也是目前公认的世界上最先进的自动化集装箱码头之一.该码头共有2个泊位,分别于2005年12月和2008年12月投入运营.由于日本为多地震国家,其集装箱码头的结构和设备均采用强化抗震的设计工艺,以减小地震危害.

Tobishima集装箱码头采用岸桥(单小车)-AGV-ARTG装卸工艺.码头前沿共配备6台超巴拿马型岸桥.堆场区采用的全自动轮胎式龙门集装箱起重机(ARTG)为堆4过5型、下跨6排箱[2].水平运输采用AGV,AGV在岸桥跨距内或后大梁下停放并转运集装箱.按指令运行至堆场内时,由ARTG装卸集装箱.堆场布置沿码头岸线平行方向.Tobishima集装箱码头是目前世界上唯一采用ARTG作为堆场设备的自动化集装箱码头.与一般的轮胎式龙门起重机相比,ARTG具有精度高、对位准、稳定性好、自动化程度高等优点,且具备自动纠偏、光电控制、液压汽缸防摇等功能.此外,该码头采用智能道口系统光学字符识别(OCR)技术和无线射频识别(FRID)技术,结合电子信息提示牌、闸道系统、道口自助终端系统等多重设施,可实现集卡车号及集装箱箱号的自动采集.

2.5 ZPMC自动化码头

2007年上海振华重工集团(ZPMC)提出了世界上第一个高效智能型立体装卸集装箱系统的概念,位于ZPMC长兴岛基地的示范线在开发过程中得到了上海市科委和国家863计划的支持.该自动化系统将传统码头的水平运输概念推广到立体运输,采用立体式轨道高低架桥和清洁能源电动车辆(轨道桥电动小车、地面轨道回转式电动小车、轨道桥电动起重小车)组成转运系统,如图4所示.它将传统的AGV改为两个方向立体交叉运行的轨道平板车,上层与岸桥大车轨道平行,下层则与岸桥大车轨道方向垂直,由高架轨道起重机实现上下层升降衔接以及90°旋转.经现场试验,示范系统(1条线)达到80TEU/h以上的装卸效率,作业效率比目前世界集装箱码头平均装卸效率提高5%~10%;同时在节能、降低废气排放、降低噪音污染、可靠性、安全性等方面提高明显.

2.6 厦门港码头

刚刚建成的厦门远海码头(见图5)是国内建成的第一个全自动化码头,也是全球首个应用第四代全自动化技术的集装箱码头,将为已建造码头提供升级换代标准.其特点是岸桥为双小车,水平运输采用电池动力灵活路线运行的AGV,堆场内的2台轨道吊为接力式对称布置,并引入AGV伴侣来解决轨道吊和AGV的耦合问题.厦门港自动化码头在设计阶段首次运用了国内具有自主知识产权的仿真系统,进行自动化集装箱码头水平运输、堆场装卸、路径优化等工作的设计、开发、统计和分析.

厦门港码头的特点在于:(1)取消传统的由内燃机驱动的水平运输方式,将码头装卸完全置于轨道上,用电驱动实现,因而解决了噪音大、排放超标、污染环境等问题;(2)系统作业高效,岸桥和后方堆场轨道吊之间的水平运输车采用低架桥结合电动小车形式,节能环保,且实现了全自动化;(3)实现了堆场无人化作业,系统采用由ZPMC自主研发的中央控制室计算机控制,降低了成本,提高了安全作业水平和产能.

图1 荷兰鹿特丹港ECT码头Fig.1 ECT terminal of Rotterdam port

图2 荷兰鹿特丹港Euromax码头Fig.2 Euromax terminal of Rotterdam port

3 世界主要自动化码头方案及装卸工艺对比

表1为以上建成的几代自动化码头方案与装卸工艺对比(表中空缺处为未查到相关资料,部分资料出自文献[3]).

图3 德国汉堡港CTA码头Fig.3 CTA terminal in Hamburg

图4 长兴岛集装箱立体装卸码头Fig.4 Stereoscopic loading and uploading container terminal in Changxing island

图5 厦门远海集装箱自动化码头Fig.5 Ocean automated container terminal of Xiamen

4 集装箱自动化码头主要设备

4.1 岸桥

自动化码头从第一代发展到第三代、第四代的过程中,岸桥技术也在不断发展.总体而言,岸桥经历了单小车—双小车—多种改进型的发展过程.

双小车岸桥上有前小车、中转平台和后小车.卸船时,前小车负责将船上的集装箱吊至中转平台,后小车将中转平台上的集装箱吊放到水平运输工具上.装船时则按相反过程进行.由于双小车岸桥2台小车各自的运行路程仅为单小车岸桥小车运行路程的一半,故工作效率较高.ZPMC针对超巴拿马船型开发的新型双小车岸桥具有如下特点:(1)2台小车一高一低;(2)后小车设计速度大于前小车;(3)在中转平台上提取货物装上集装箱转销,取转销不占用生产循环时间,提高了生产率.在后大梁下进行集卡装卸,避免了多辆集卡或AGV进入门框时在转弯处堵塞.此外还有双40英尺箱双小车岸桥,它与双小车岸桥区别在于前后小车可以同时一次装卸2个并排40英尺箱,中转平台可以保证并排的2个箱快速定位.图6为ZPMC生产的双小车岸桥.

表1 典型自动化码头方案与装卸工艺对比Tab.1 Comparison of the scheme and process of typical automation terminals

图6 ZPMC双小车岸桥Fig.6 Double dolly quayside container crane of ZPMC

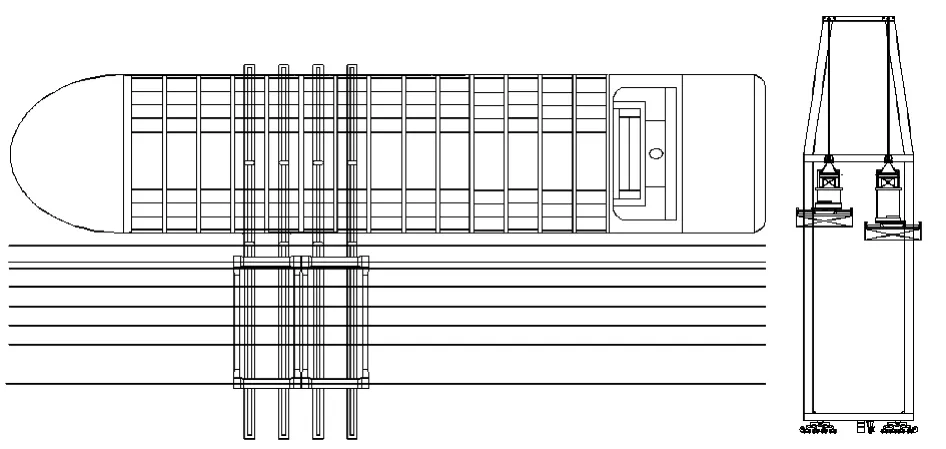

为了进一步提高前场堆场作业效率,文献[6]提出在双小车岸桥基础上,岸桥使用双大梁岸桥.双大梁岸桥门框下挂有2支大梁,可以装卸相邻舱.双大梁岸桥[7]在双大梁上装有平移机构,这样不仅单台岸桥可以装卸相邻舱,而且可以由多台双大梁岸桥并排作业同时装卸多个相邻舱,见图7.随着自动化码头的发展,可以同时卸载相邻舱的双大梁岸桥结合双小车岸桥方案将成为未来码头岸桥发展的趋势.

图7 双大梁岸桥集装箱起重机方案Fig.7 Scheme of the double boom quayside container crane

4.2 水平转运设备

传统自动化码头水平转运工具多采用内燃机驱动的集装箱卡车、跨运车、AGV等.其中AGV是自动化码头中最广泛使用的水平运输工具,目前以Euromax为代表的第三代自动化码头的AGV速度已经达到6m/s.从运载能力来讲,随着双小车岸桥出现,甚至三小车岸桥的提出,AGV也从只能运载1个集装箱向运载2个或多个集装箱发展.但是使用AGV进行集装箱转运也存在不少问题,如投资成本高,环境污染严重,效率低等缺点.

上海振华重工集团于2007年提出的高效智能型立体装卸集装箱码头系统概念,将码头水平运输推广到立体运输,并采用立体式轨道高低架桥和清洁能源电动车辆组成运转系统.

2013年,上海振华重工集团开发的厦门远海智能化集装箱码头中,所有集装箱的搬运均采用市电驱动;AGV首次采用锂电池动力,并实施“机会充电”新理念(根据每个循环需进入交换区由AGV伴侣装卸集装箱的特点,在交换区设置充电装置,在AGV伴侣作业的同时,补充每个循环的电能损失),使得200A·h级大载荷运输车辆采用电池驱动成为现实.经预测,由于采用了市电和锂电池等清洁能源驱动,码头本身无污染、零排放.此外,创新设计的AGV伴侣解决了设备的作业耦合和拥堵问题.AGV与双小车岸桥的门架小车一起,使得AGV与自动化轨道吊以及岸桥主小车之间不需相互等待,可提高作业效率和设备利用率.ZPMC的AGV(见图8)主要技术如下:(1)自动完成泊车位置检测,电刷自动进入导电轨道;(2)自动位置补偿(三向);(3)快速作业,机构动作总时间小于10s;(4)全天候操作环境,安全防护技术.

4.3 堆场起重机

自动化集装箱码头堆场起重机主要是全自动轮胎式龙门集装箱起重机ARTG或全自动轨道式龙门集装箱起重机ARMG.ARTG采用内燃机驱动,运行灵活性强.ARMG则按照固定轨道行驶,使用电动车轮驱动,环境污染小.在迄今三代自动化码头中,ARMG占据多数.

目前ARTG,ARMG由吊1个集装箱向吊多箱发展.ZPMC设计研发了可以同时吊2个40英尺或4个20英尺集装箱的ARMG(双起升场桥),如图9,效率比常规岸桥提高30%以上.

此外德国汉堡港CTA自动化集装箱码头在堆垛时采用一高一低2台全自动轨道式龙门集装箱起重机ARMG.2台ARMG轨距不同并运行在不同轨道上,可以互相穿越运行,各自均可独立装卸箱垛任何一部分,装卸效率和灵活性较高.厦门港自动化码头堆场内ARMG为接力式对称布置,借助AGV伴侣来解决轨道吊和AGV的耦合问题.不难想象,可吊多箱的全自动轮胎式/轨道式龙门集装箱起重机将在日后的自动化码头堆场中得到越来越广泛的应用,而堆场工艺的创新将进一步提高堆场效率.

图8 ZPMC的AGVFig.8 AGV of ZPMC

图9 ZPMC双起升场桥作业图Fig.9 Operation diagram of double container crane

5 结语

随着集装箱船的大型化,集装箱码头面临吞吐量急剧增加的巨大压力.加之劳动力成本增加和劳动力资源匮乏,以及环保理念深入人心,高效节能的自动化码头已成为码头发展的趋势,而科学技术的进步则为自动化码头的发展带来新的机遇.本文综述了具有代表性的第一代至第三代自动化码头,以及建成不久的第四代自动化码头—厦门港自动化码头方案,概括了自动化码头的主要设备岸桥、水平运输工具、堆场起重机发展的一些新技术.

[1]彭传圣.集装箱码头的自动化运转[J].港口装卸,2003(2):1-6.PENG Chuansheng.The automatic operation of container terminals[J].Port Operation,2003(2):1-6.

[2]刘晔.谈自动化集装箱码头[J].港工技术,2014(2):8-12,25.LIU Ye.Discussion on automated container terminal[J].Port Engineering Technology,2014(2):8-12,25.

[3]郑见粹,李海波,谢文宁,等.自动化集装箱码头装卸工艺系统比较研究[J].水运科学研究,2011(2):26-33.ZHENG Jiancui,LI Haibo,XIE Wenning,et al.A study on automation for container terminal operation systems[J].Research on Waterborne Transportation,2011(2):26-33.

[4]王伟,姚振强,包起帆.自动化堆场集装箱先进装卸工艺的探讨[J].机械设计与研究,2007,23(2):84-87.WANG Wei,YAO Zhenqiang,BAO Qifan.Reasearch on the handing technology of the automatic yard[J].Machine Design and Research,2007,23(2):84-87.

[5]彭传圣.汉堡港的自动化集装箱码头[J].集装箱化,2005(2):21-23.PENG Chuansheng.The automated container terminal of Hamburger Hafen[J].Containerization,2005(2):21-23.

[6]朱莉军.ZPMC高架自动化码头方案的改进[J].起重运输机械,2011(S1):108-110.ZHU Lijun.Improvement of ZPMC three-dimensional elevated automated terminal[J].Hoisting and Conveying Machinery,2011(S1):108-110.

[7]张氢,管彤贤,孙远韬,等.双大梁岸边集装箱起重机:CN103072902A[P].2013-05-01.ZHANG Qing,GUAN Tongxian,SUN Yuantao,et al.Two-boom quayside container crane:CN103072902A[P].2013-05-01.