磁流变阻尼器抑制转子系统振动试验*

何立东, 王 锎, 黄秀金

(北京化工大学化工安全教育部工程研究中心 北京, 100029)

磁流变阻尼器抑制转子系统振动试验*

何立东, 王 锎, 黄秀金

(北京化工大学化工安全教育部工程研究中心 北京, 100029)

针对大型旋转机械通过临界转速时振动过大及运行中故障频发等问题,搭建转子试验台,模拟启停机过程和碰摩、不对中故障。不改变原有支撑形式,安装自主设计的磁流变阻尼器,在不停机的情况下,试验研究阻尼器抑制转子通过临界转速时振动过大及各类故障振动。试验结果表明,阻尼器可以有效抑制转子系统临界转速附近的振动,降幅在60%以上;转子发生碰摩或不对中故障时,阻尼器可以降低其高倍频振动。

磁流变阻尼器; 阻尼减振; 不平衡; 碰摩; 不对中

引 言

目前,能源、石化等领域的大型旋转设备普遍存在故障率高、无法长周期安全运行等问题。解决故障的传统方法是停机进行维修,但频繁停机导致生产中断,经济损失严重。常见的故障主要有质量不平衡、碰摩、不对中等。其中,由于质量不平衡使转子无法安全通过临界转速[1]的问题在工程中十分常见。

磁流变液[2]是一种智能材料,基于磁流变液的阻尼器是性能优良的半主动控制装置,响应快、动态范围大,既有一定的被动控制能力,又可以实现主动控制,在汽车减振[3-5]、桥梁拉索减振[4]及楼房建筑减振等方面应用广泛。而这种智能材料能否解决转子系统振动问题也引起广泛关注,汪建晓等[6-8]在这方面做了大量的研究,将一种剪切式磁流变阻尼器作为转子系统的支撑,研究对转子系统刚度和阻尼的影响,发现阻尼器可以大幅改变系统刚度,增大转子临界转速,从而降低了原来临界转速附近振动。

笔者设计了一种应用于转子系统的磁流变阻尼器,并搭建磁流变阻尼转子试验台。在不停机的情况下,研究阻尼器抑制转子临界转速附近振动和转子碰摩及不对中等各类故障振动。

1 磁流变阻尼器的结构与特性

磁流变阻尼器的工作原理是利用磁流变效应[2],即磁流变液在无磁场的条件下呈现出低粘度的牛顿流体特性,而在强磁场的作用下,呈现出高粘度低流动性的流体特性。

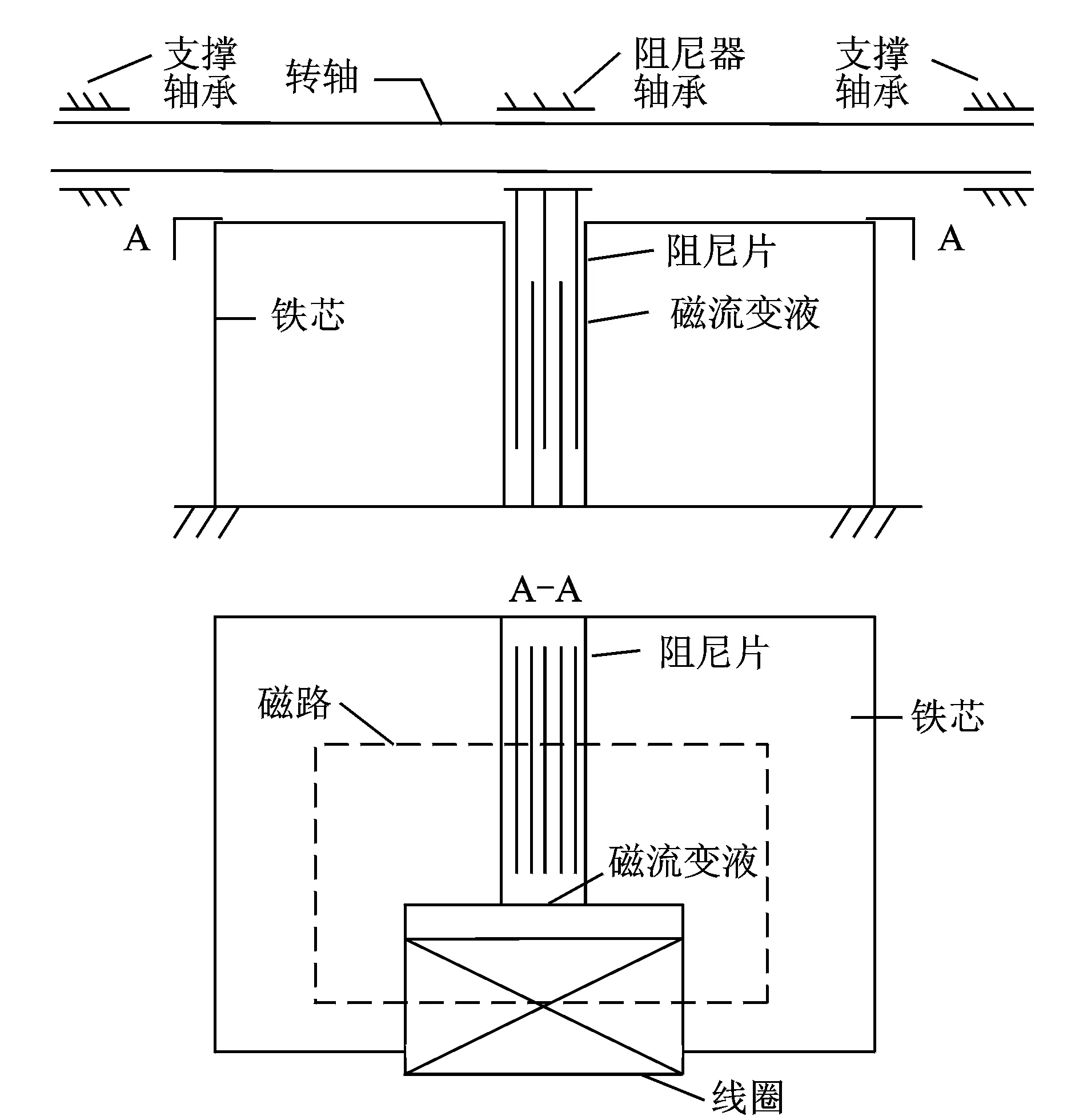

磁流变阻尼器结构如图1所示,由轴承、阻尼片、磁流变液、铁芯和线圈组成。阻尼片上下交叉排列,分别与轴承和底板固定,阻尼片间有一定间隙,因转轴振动而产生相对运动,铁芯与试验台固定。

图1 磁流变阻尼器结构Fig.1 Structure of damper

1.1 磁场强度计算

磁场磁路如图1所示,忽略漏磁,由磁路基本定律,可得

H1L1+H2L2=NI

(1)

其中:H1,H2分别为铁芯和磁流变液中的磁场强度;L1,L2分别为铁芯磁路和磁流变液磁路的长度;N,I分别为线圈匝数和电流。

由于磁路各截面通过的磁通量相等,可得

B1A1=B2A2

(2)

其中:B1,B2分别为铁芯和磁流变液的磁感应强度;A1,A2分别为铁芯和磁流变液有效面积。

由于A1近似等于A2,所以磁感应强度B1近似等于B2。磁感应强度相同时,磁流变液中磁场强度H2约为铁芯磁场强度H1的1 000倍以上,所以式(1)中第1项可以忽略不计,可得

H2=NI/L2

(3)

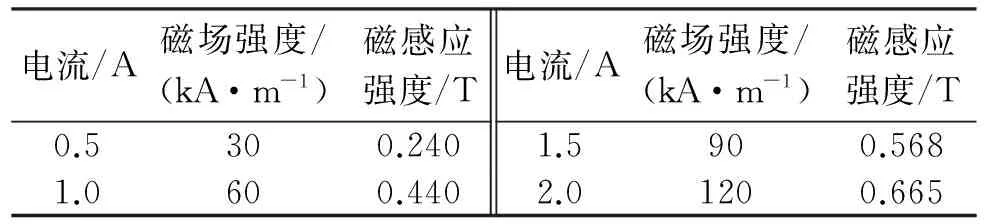

电流与磁场强度对应关系如表1所示。

表1 电流与磁场强度对应关系

Tab.1 Correspondence between the current and the magnetic field strength

电流/A磁场强度/(kA·m-1)磁感应强度/T电流/A磁场强度/(kA·m-1)磁感应强度/T0.5300.2401.5900.5681.0600.4402.01200.665

1.2 阻尼力计算

选用Bingham模型[9-10]来描述阻尼器的力学模型,阻尼力Fm(I,t)为

Fm(I,t)=Sηu(t)/h+Sτy(I)

(4)

其中:S为磁效面积;η为磁流变液粘度;I为电流;u(t)为剪切速率;h为阻尼片间隙;τy为磁流变液屈服应力。

式(4)表明了阻尼力与电流之间的关系。

2 试验结果与讨论

2.1 试验台参数

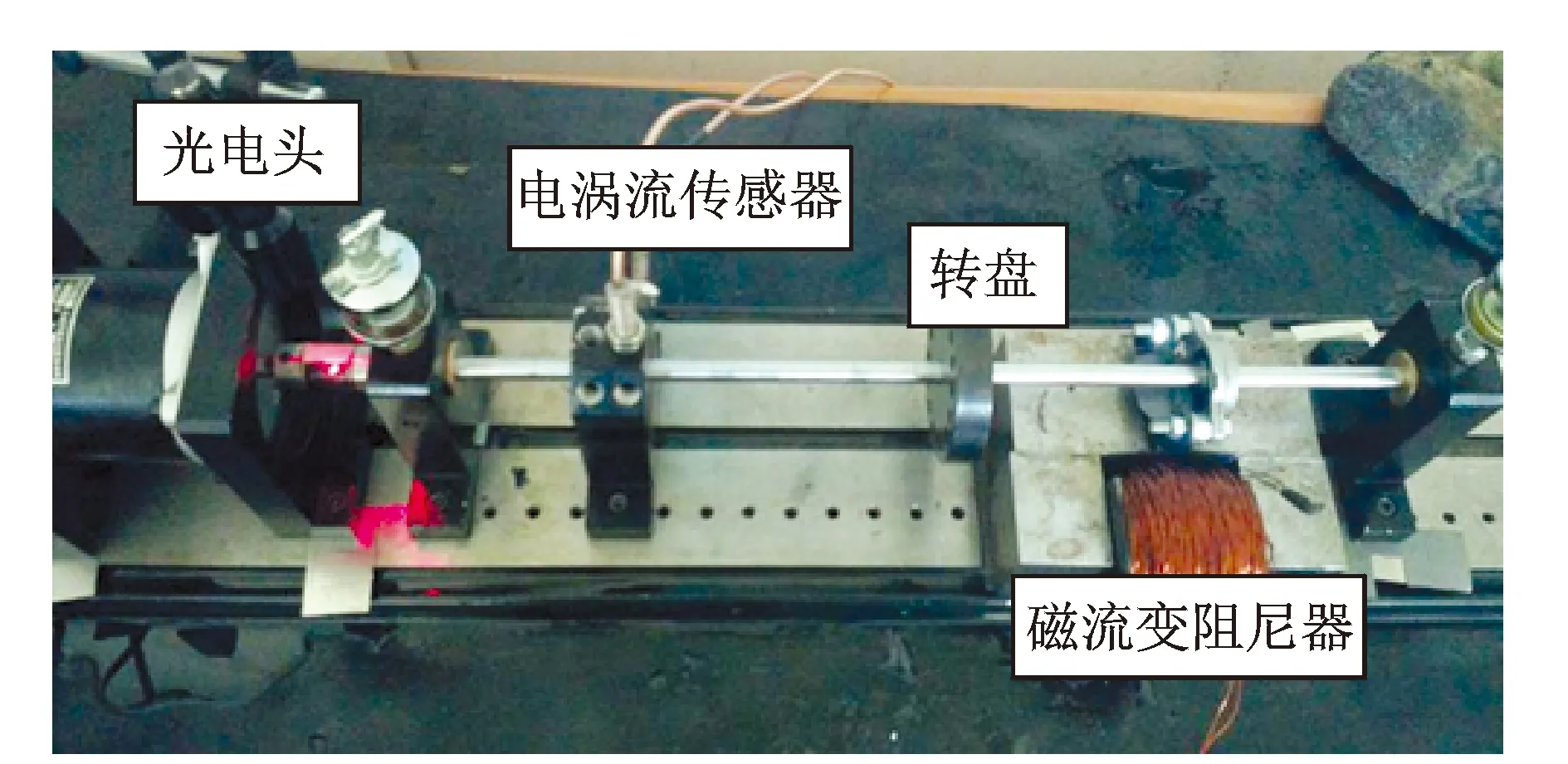

试验台转子为经典的Jeffcott转子,支撑轴承为两个圆柱滑动轴承;转子由直流电机驱动,可以实现无级调速;转轴直径为10 mm,转轴跨度为460 mm;转盘直径为75 mm,宽度为15 mm。

2.2 磁流变阻尼器抑制转子不平衡振动试验

针对由于质量不平衡使机组无法安全通过临界转速的问题,目前常用的解决办法是停机进行现场动平衡或者检修。在不停机的情况下,研究阻尼器抑制转子临界转速附近振动的效果,如图2所示。

图2 转子不平衡试验台Fig. 2 Rotor bench of unbalance

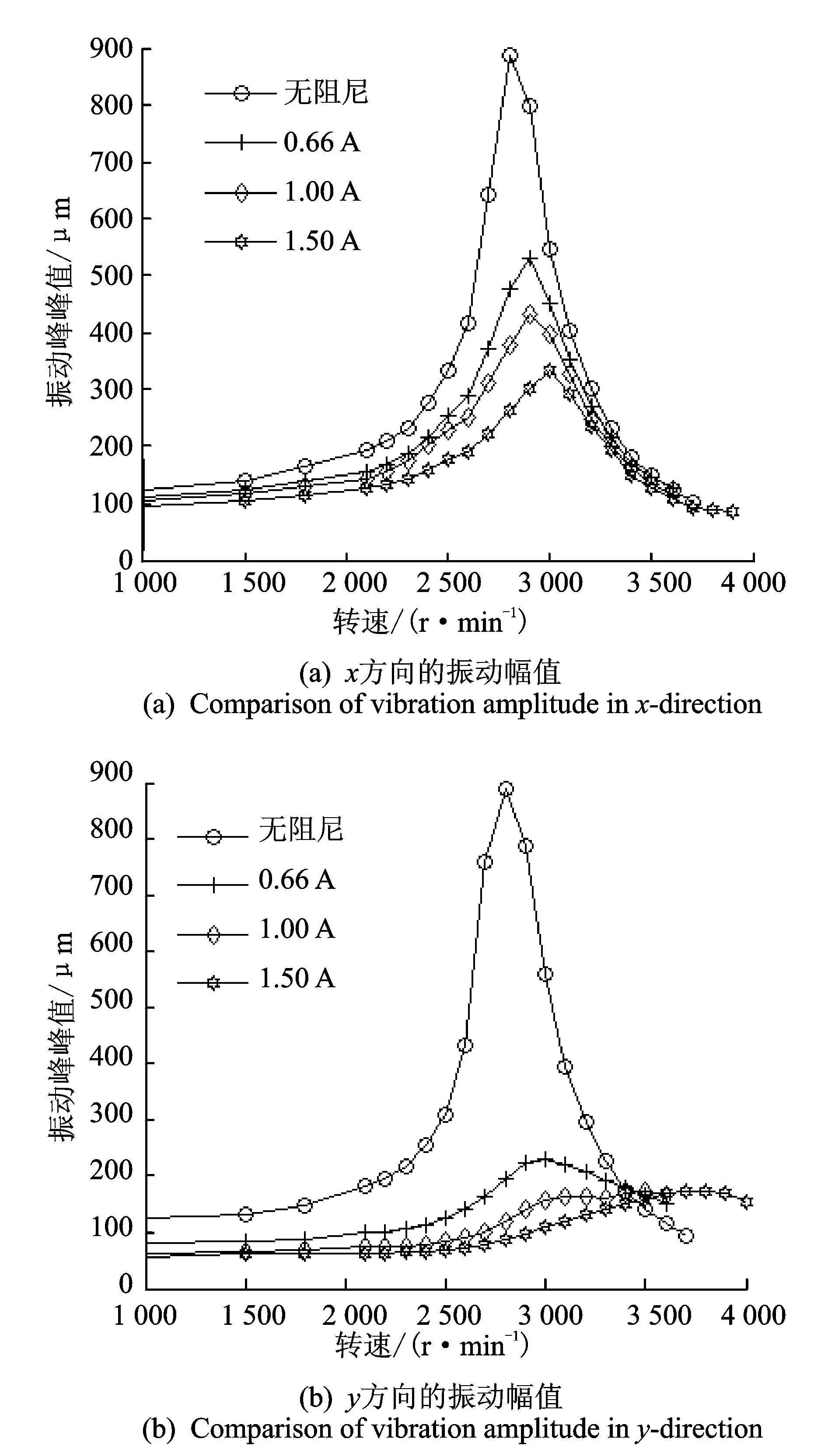

由于转子一阶临界转速在2 800 r/min左右,所以选择测量转速为0~4 000 r/min。分别测得转子在阻尼器电流为0(无阻尼), 0.66, 1.00和1.50 A下的振动数据,如图3所示。

图3 不同电流下的振动幅值对比Fig.3 Comparison of vibration amplitude at different current

可以看出:在转速2 800 r/min处,图3(a)中电流从0.66 A增加到1.50 A,振幅由539 μm降到326 μm,降幅由40.1%增加到63.8%;图3(b)中电流从0.66 A增加到1.50 A,振幅由196 μm下降到87 μm,降幅由79.0%增加到90.2%;电流从0 A增加到1.5 A,临界转速由2 800 r/min增加到3 000 r/min左右,阻尼器小幅增大系统临界转速;由于阻尼器产生刚度及阻尼不均匀,x,y方向减振效果有一定差别。结果表明,阻尼器可以抑制转子临界转速附近的振动,在不停机的情况下,通过改变阻尼器电流可以控制转子振动。

2.3 磁流变阻尼器抑制转子碰摩振动试验

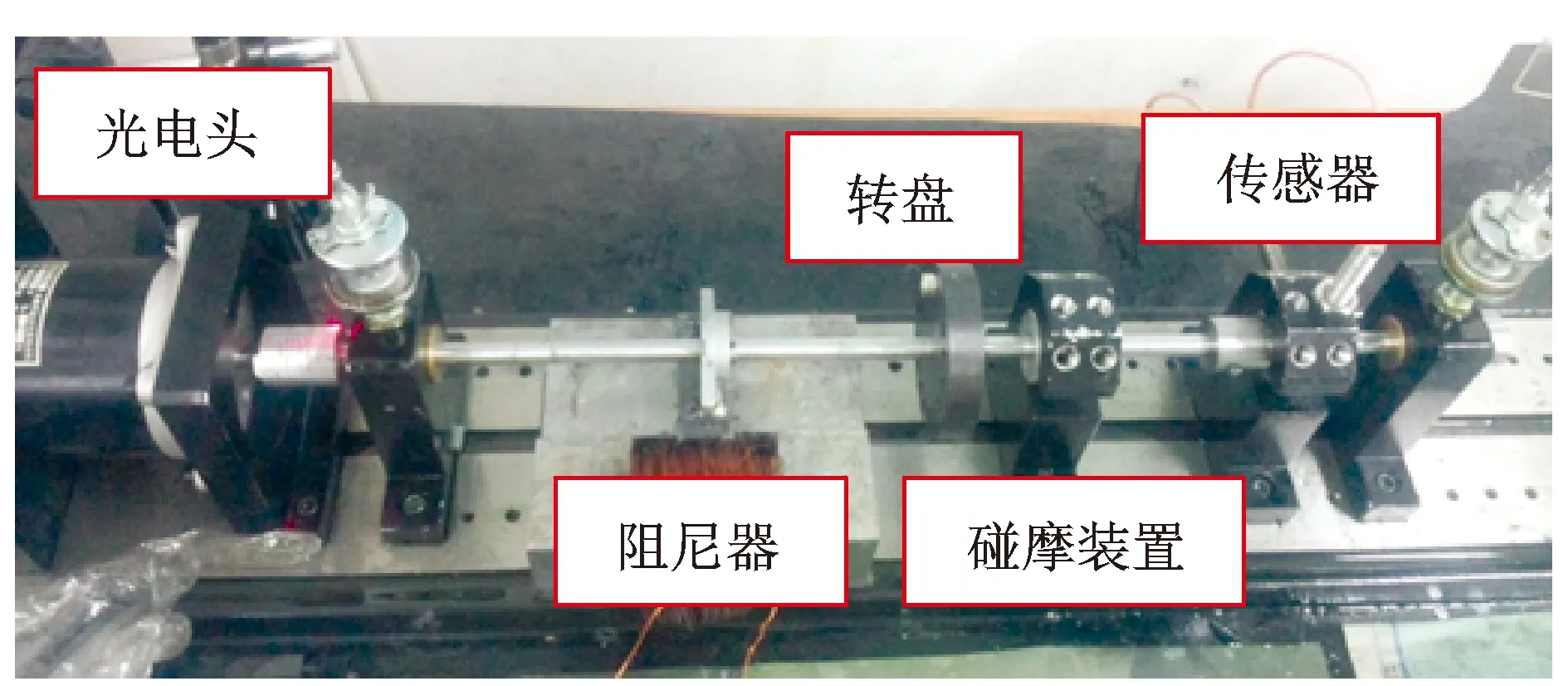

旋转机械工作时,转子有时会与定子发生碰摩,往往要停机检修[11]。在不停机的情况下,笔者研究磁流变阻尼器抑制转子碰摩振动效果,试验台如图4所示。

图4 转子碰摩试验台Fig. 4 Rotor bench of rub

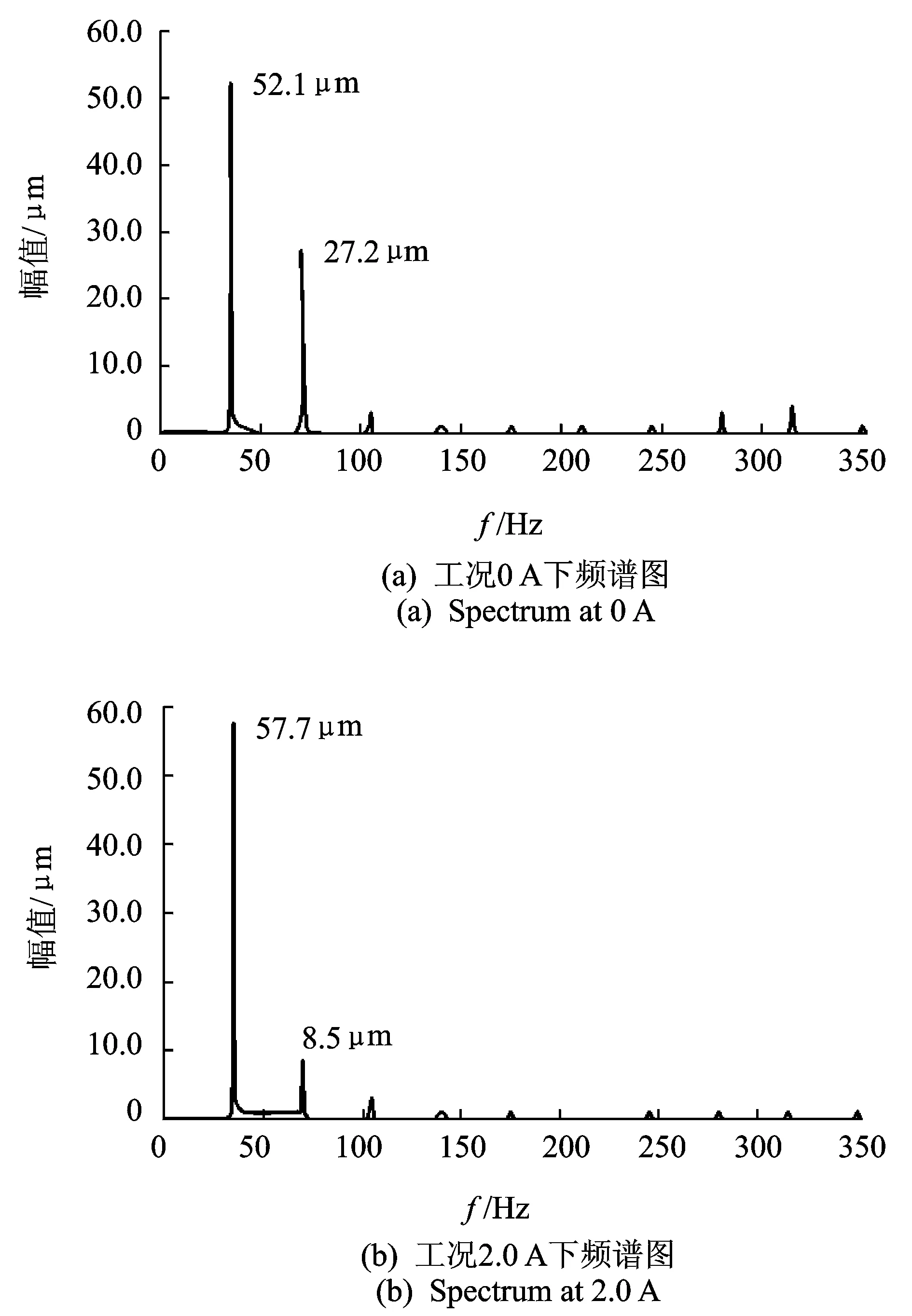

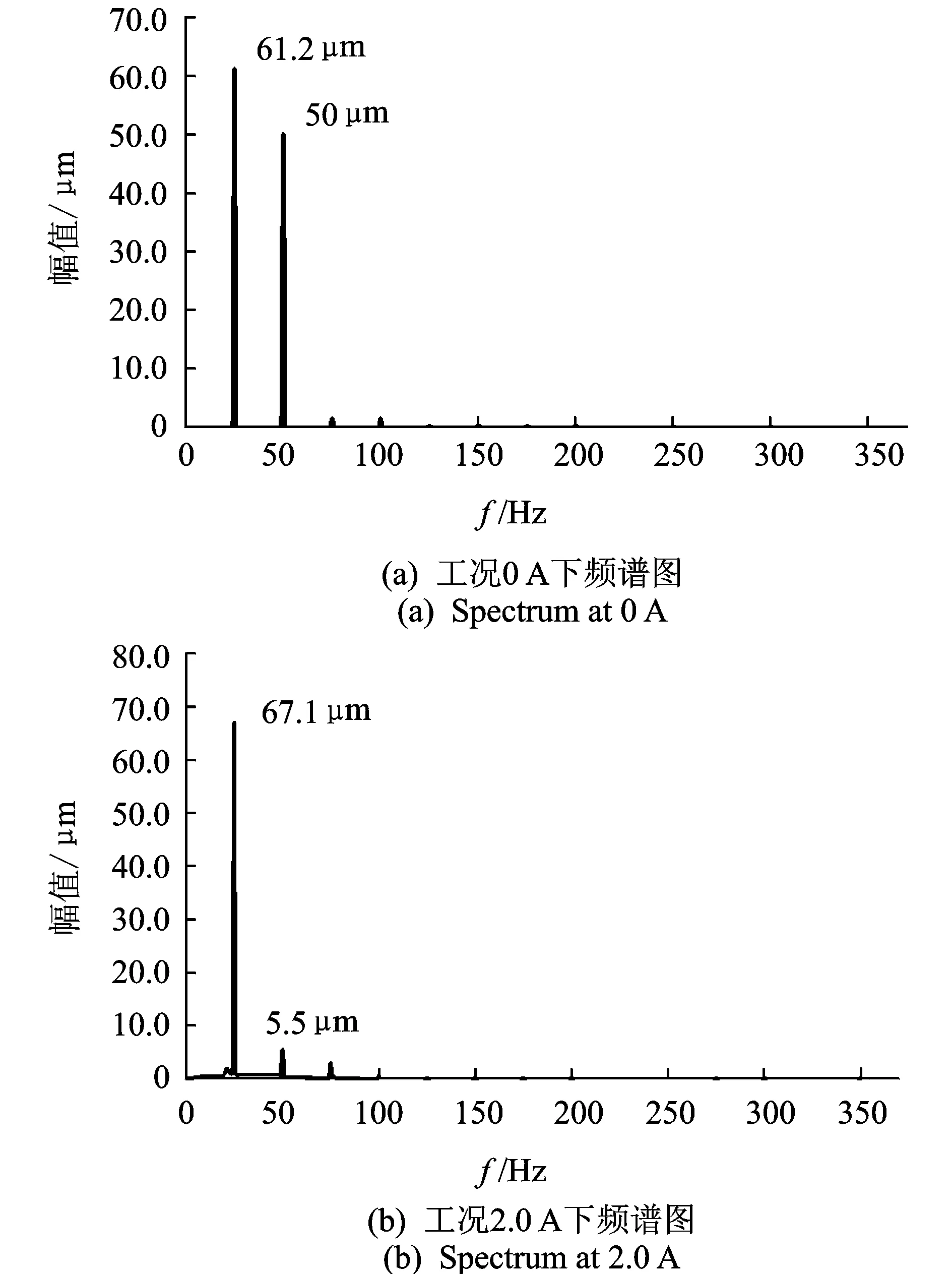

在转盘右侧安装碰摩装置,转子在2 100 r/min时发生较为明显的碰摩。分别测得转子在阻尼器电流为0 A和2.0 A下的振动数据。转速2 100 r/min下,频谱数据对比如图5所示,轴心轨迹数据对比如图6所示。

综合图5和图6中工况0 A数据可以看出:转子振动二倍频及多倍频突出,二倍频振幅达27.2 μm,轴心轨迹不规则,转子发生碰摩。

对比图5和图6中工况0 A与工况2.0 A数据可以看出:阻尼器通入2.0 A电流后,转子二倍频振幅由27.2 μm降为8.5 μm,降幅达69%,其他多倍频成分明显减小,其轴心轨迹变为规则的椭圆;同时转频成分的振动由52.1 μm增加到57.7 μm,增幅约10%。结果表明,阻尼器可以降低碰摩引起的二倍频及多倍频振动;由于阻尼器性能不足等原因,部分能量未能耗散而发生转移,转频振动小幅增加。

图5 转速2 100 r/min下频谱数据对比Fig.5 Comparison of spectrum diagram at 2 100 r/min

图6 转速2 100 r/min下轴心轨迹数据对比Fig.6 Comparison of orbit at 2 100 r/min

2.4 磁流变阻尼器抑制转子不对中振动试验

汽轮机和烟气透平等旋转机械一般在冷态完成轴系对中,在运行中由于温度升高等原因产生不对中故障,往往需要停机检修。在不停机的情况下,笔者研究磁流变阻尼器抑制转子不对中振动。

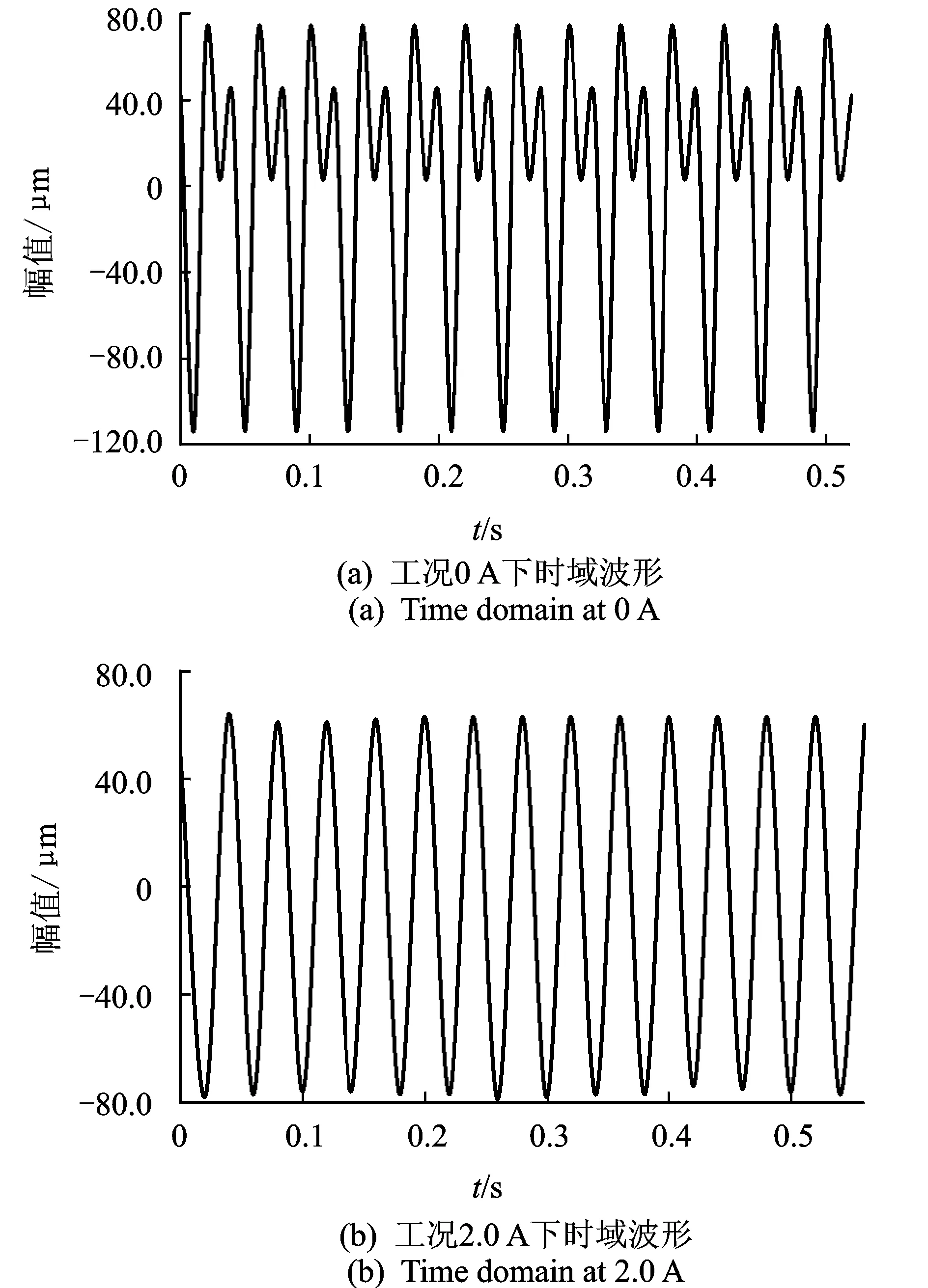

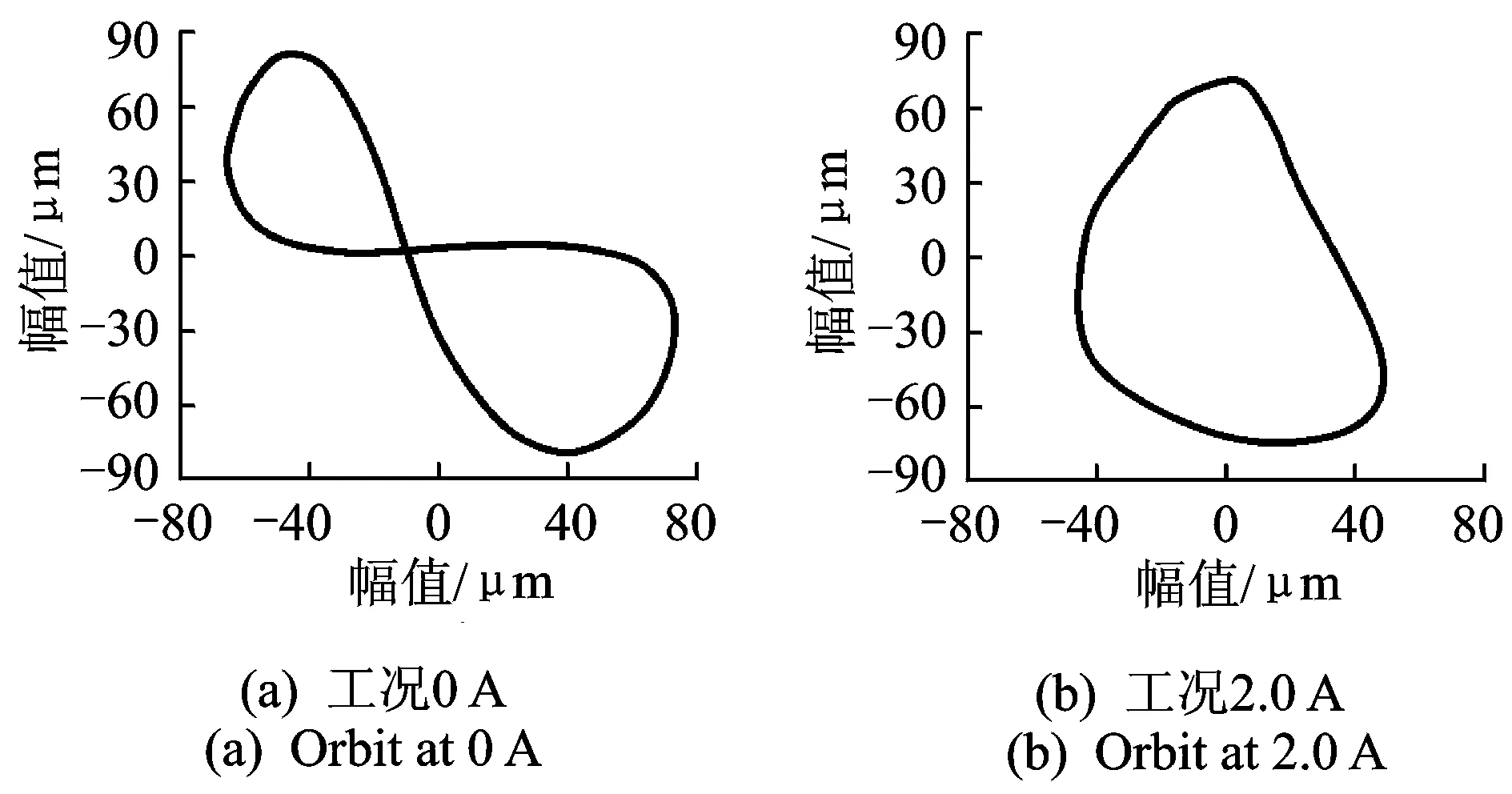

将靠近电机侧轴承座垫起一定高度(0.8 mm),转子在1 500 r/min时不对中现象明显;分别测得转子在阻尼器电流为0 A和2.0 A下的振动数据。在转速1 500 r/min下,时域数据对比如图7所示,频谱数据对比如图8所示,轴心轨迹数据对比如图9所示。

图7 转速1 500 r/min下时域数据对比Fig.7 Comparison of time domain at 1 500 r/min

图8 转速1 500 r/min下频谱数据对比Fig.8 Comparison of spectrum diagram at 1 500 r/min

图9 转速1 500 r/min下轴心轨迹数据对比Fig.9 Comparison of orbit at 1 500 r/min

综合图7~图9中工况0 A数据可以看出:转子二倍频振幅达到50 μm,轴心轨迹为“8字形”,转子呈典型不对中故障现象。

对比图7~图9中工况0 A与工况2.0A数据可以看出:当阻尼器通入电流,转子二倍频振幅由50 μm下降到5.5 μm,降幅达90%;同时转频成分的振动由61.2 μm增加到67.1 μm,增幅约10%;“8字形”轴心轨迹变为较为规则的椭圆形状。结果表明,阻尼器可以有效降低不对中引起的二倍频振动;由于阻尼器性能不足等原因,部分能量未能耗散而是发生转移,转频振动小幅增加。

3 结束语

笔者搭建转子试验台,在不改变原有支撑形式的情况下,在转子上安装磁流变阻尼器,研究阻尼器抑制转子系统振动的规律。试验结果表明,磁流变阻尼器可以在不停机的情况下,有效降低转子系统临界转速附近的振动,抑制转子不平衡振动;消减由碰摩引起的二倍频及多倍频成分振动,抑制碰摩故障;消减不对中引起的二倍频成分振动,抑制不对中故障。

[1] 孟光.转子动力学研究的回顾与展望[J].振动工程学报,2002, 15(1): 1-9.

Meng Guang.Review and prospect of rotor dynamics[J].Journal of Vibration Engineering,2002,15(1): 1-9.(in Chinese)

[2] Rabinow J.The magnetic fluid clutch[J].Electrical Engineering, 1948, 67(12): 1167.

[3] 廖昌荣,余淼,陈伟民,等.汽车磁流变减振器设计原理与实验测试[J].中国机械工程,2002, 13(16): 1391-1394.

Liao Changrong,Yu Miao,Chen Weimin,et al.Design theory and experimental test of a magnetorheological fluid shock absorber for automobile suspension systems[J].China Mechanical Engineering, 2002,13(16): 1391-1394.(in Chinese)

[4] 王修勇,陈政清,高赞明,等.磁流变阻尼器对斜拉索振动控制研究[J].工程力学,2002,19(6): 22-28,48.

Wang Xiuyong,Chen Zhengqing,Gao Zanming,et al.Study of mitigating vibration on stay cables using magneto-rheological damper[J].Engineering Mechanics,2002, 19(6):22-28,48.(in Chinese)

[5] 周云,谭平.磁流变阻尼控制理论与技术[M].北京:科学出版社,2007: 1-10.

[6] 汪建晓,孟光.磁流变液阻尼器在转子振动控制中的应用[J].化学物理学报,2001, 14(5): 548-554.

Wang Jianxiao,Meng Guang.Application of magnetorheological fluid damper in rotor vibration control[J].Chinese Journal of Chemical Physics,2001, 14(5): 548-554.(in Chinese)

[7] 汪建晓,孟光.磁流变液阻尼器用于转子振动控制的实验研究[J].华中科技大学学报,2001, 29(7): 47-49.

Wang Jianxiao,Meng Guang.Vibration control of rotor by magneto-rheological fluid damper[J].Journal of Huazhong University of Science and Technology,2001, 29(7): 47-49.(in Chinese)

[8] 汪建晓,孟光.磁流变液阻尼器用于振动控制的理论及实验研究[J].振动与冲击,2001,20(2): 41-47,95.

Wang Jianxiao,Meng Guang.Theoretical and experimental study on the vibration control by magnetorheological fluid dampers[J].Journal of Vibration and Shock,2001, 20(2): 41-47,95.(in Chinese)

[9] Carlson J D, Catanzarite D M,Clair K A.Commercial magnetorheo- logical fluid devices[J].International Journal of Modern Physics B, 1996, 10(23-24): 2857-2865.

[10]Milecki A.Investigation and control of magneto-rheological fluid dampers[J].International Journal of Machine Tools & Manufacture, 2001, 41(3): 379-391.

[11]刘耀宗,胡茑庆.Jeffcott转子碰摩故障试验研究[J].振动工程学报,2001, 14(1): 96-99.

Liu Yaozong,Hu Niaoqing.Some observations of rub-impact fault on Jeffcott rotor[J].Journal of Vibration Engineering, 2001, 14(1): 96-99.(in Chinese)

10.16450/j.cnki.issn.1004-6801.2015.05.007

*国家重点基础研究发展计划(“九七三”计划)资助项目(2012CB026000);教育部博士点基金资助项目(20110010110009)

2013-08-28;

2013-10-25

TH165+.3; TB535+.1

何立东,男,1963年2月生,研究员、博士生导师。主要研究方向为转子自动平衡技术、高性能密封技术及故障诊断。曾发表《可控吸气实时抑制叶顶密封气流激振的研究》 (《振动、测试与诊断》2014年第34卷第2期)等论文。 E-mail:he63@263.net