冲击载荷下CMDB推进剂断裂性能实验研究

汪文强,陈 雄,郑 健,

(1.南京理工大学 机械工程学院,南京 210094;2.武汉滨湖电子有限责任公司,武汉 430205)

冲击载荷下CMDB推进剂断裂性能实验研究

汪文强1,2,陈 雄1,郑 健1,

(1.南京理工大学 机械工程学院,南京 210094;2.武汉滨湖电子有限责任公司,武汉 430205)

高过载冲击载荷下,固体推进剂出现断裂行为是影响箭弹发动机装药结构完整性的重要原因之一。采用霍普金森实验技术(SHPB),对CMDB推进剂进行了冲击断裂实验。运用实验-仿真的方法,将实验数据直接输入仿真模型中,验证了实验条件下试件满足动态平衡前提假设,获得了推进剂的I型动态起裂韧性;利用扫描电镜设备(SEM),对推进剂断面形貌进行了观察和讨论。结果表明,CMDB推进剂动态起裂韧性在60 000~100 000 MPa·m1/2/s加载率范围内表现出明显的线性率敏感特性,并在加载率达到100 000 MPa·m1/2/s后出现极值3.96 MPa·m1/2;CMDB推进剂在高过载条件下表现出明显的脆性起裂特性以及动态起裂韧性存在率敏感性,直接与应力波对基体和AP颗粒损伤程度相关。

固体推进剂;高过载冲击;动态起裂韧性;率敏感性

0 引言

改性双基推进剂(CMDB)是在双基推进剂的基础上,添加了高氯酸氨(AP)、铝粉(Al)、黑索金(RDX)等颗粒成分合成的一种高能复合推进剂。在制造成型过程中,因各组分机械式混合,大粒径颗粒与基体之间容易出现微裂纹、微孔洞和夹杂等细微观缺陷,其宏观力学性能必然受到影响[1]。冲击载荷作用下,装药结构完整性对这类缺陷十分敏感,微细裂纹和夹杂可能会迅速起裂和扩展,形成宏观裂纹直接影响发动机的内弹道性能和安全性。因此,研究固体推进剂内部微裂纹的起裂、扩展特性对箭弹的设计具有重大意义。

国内外针对复合推进剂在冲击载荷作用下的断裂特性研究的相关报道较少。文献[2]采用“J”积分的方法,研究了药柱纵向裂纹在点火增压时的稳定性,探讨了发动机点火发射时药柱应力、应变集中部位裂纹的稳定性问题。黄风雷等[3-4]采用轻气炮驱动飞片技术,对复合推进剂进行了动态压缩和层裂实验,发现复合推进剂在动态压缩条件下主要表现为固体高氯酸铵颗粒的破碎,即首先在固体颗粒中产生微裂纹,导致推进剂材料呈明显的脆性断裂特性。结合细观分析方法,得到了相关的脆性损伤模型,并模拟了层裂过程。文献[5]在冲击加载条件下(试件应变率达300 s-1),测量了圆柱形环向切槽几何构件的复合推进剂的JIC值。Abdelaziz等[6]进一步研究了不同应变率下推进剂的断裂能,发现推进剂的断裂韧性呈明显的率相关性。然而,在冲击载荷作用下的药柱结构完整性分析中,结合仿真技术和微观分析方法,探究CMDB推进剂的断裂特性的研究尚未见相关报道。高过载条件下,药柱内部微裂纹的起裂韧性、扩展规律亟待深入研究。

本文利用SHPB实验技术,对CMDB推进剂进行了冲击加载实验,结合SEM设备研究CMDB推进剂在高过载条件下断裂规律及微观断裂特性,着重研究推进内部AP颗粒在高过载冲击条件下微观破坏规律与CMDB推进剂动态断裂性能的关联,分析推进剂的动态起裂韧性存在加载率敏感效应机理。

1 实验

1.1 试件制备

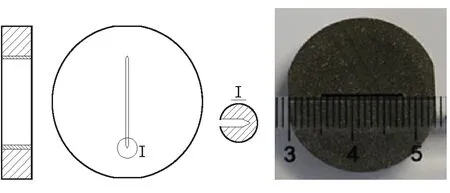

CMDB推进剂主要组分:硝化棉(NC)20.5%,硝化甘油(NG)21%,黑索今(RDX)54.6%,催化剂2.2%,炭黑(CB)0.4%,以及其他添加成分。为使所获取的实验数据准确、可靠,采用文献[7]中的试件结构进行实验。试件公称尺寸为φ25 mm×8 mm,加载平台宽度为4 mm,采用直径为0.8 mm的合金铣刀在试件的直径方向铣出长度为14 mm的通槽,并用薄刀片处理裂尖。试件结构和实物图见图1。试件加工成型后在50 ℃温度条件下放置24 h后,自然冷却去除加工残余应力。

图1 试件结构和实物图

1.2 实验方法

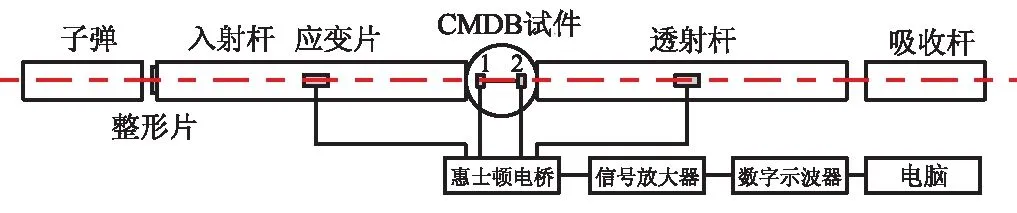

冲击加载断裂实验选用南京理工大学固体火箭装药结构完整性技术研究室SHPB实验系统进行。SHPB实验装置结构示意图见图2。压杆材料选用LC4型号超硬铝合金,屈服应力为490 MPa。子弹长度为400 mm,入射杆、透射杆长度均为1 400 mm。实验时,在试件和压杆的界面涂抹抗冲击负荷润滑脂MoS2,以消除冲击摩擦效应对实验结果的影响[8]。由于子弹在撞击入射杆时会产生高频干扰信号,因此采用滤波整形技术,以获得可靠的实验加载曲线[9]。

图2 SHPB实验装置图

冲击条件下,裂纹起裂时刻是研究材料动态起裂韧性的关键参数。采用直接在试件的预制裂纹尖端位置粘贴灵敏应变片的方法监测裂纹起裂时刻。为达到验证测量结果可靠性的目的,应变片粘贴在试件的正反侧裂纹尖端,且裂尖应变片测试信号与压杆应变片信号同步耦合。为使应变片粘贴可靠、有效,选用丙酮试剂擦拭清理材料粘贴表面后,用速干胶粘贴后压紧,放置在干燥环境中,待胶体完全固化后进行实验。

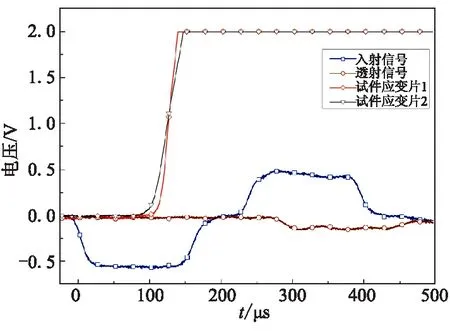

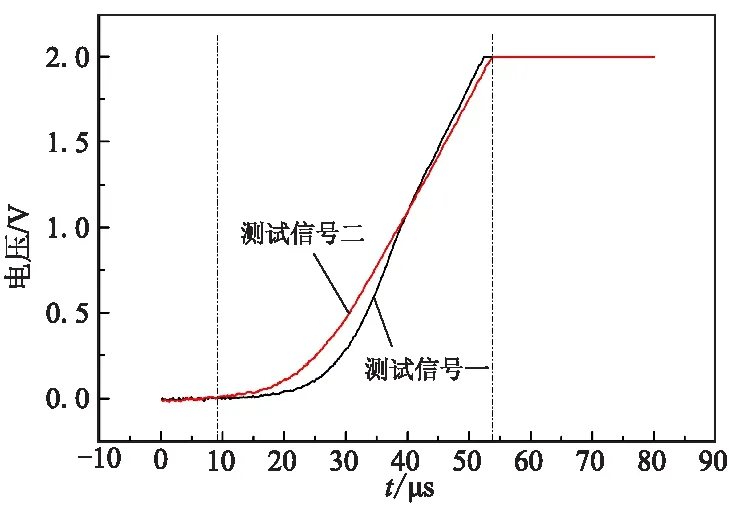

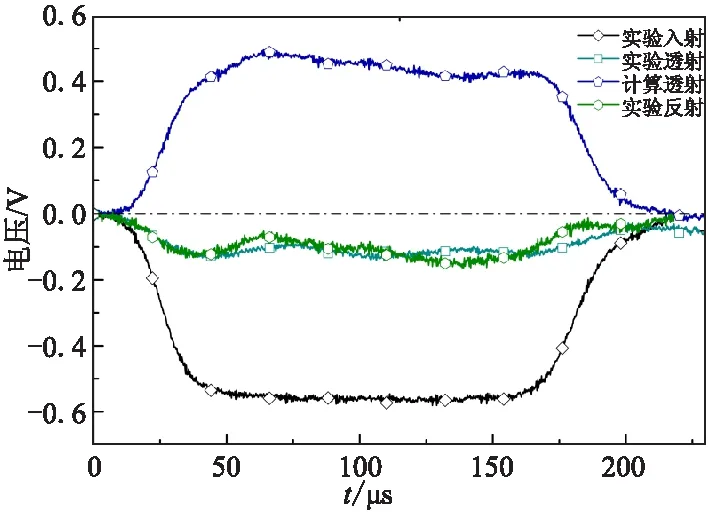

为获取良好波形整形效果,实验时通过采用不同硬度的纸片作为整形片。图3为经过整形后获得的SHPB实验典型波形图。可看出,经过纸片整形后的波形并未出现高频干扰信号,且裂尖两处应变片监测输出信号趋势并未出现显著的差异,说明这一监测方式能够达到预期效果。需要指出的是两处输出信号先激增后出现信号平台现象,这是因为裂纹起裂时引起应变片断裂所导致的[10]。需要说明的是试件承载时,应变片因试件的变形而测得信号,当试件预制裂纹扩展时,产生卸载应力波,使得应变信号急剧增大。图4为裂尖两侧应变片测量信号。可看出,由于两处应变片粘贴空间位置差异,故2次测量信号存在时间差;测试信号趋势一致,且应变片均在感应到应力波后大约46 μs时破坏,说明裂纹在46 μs左右起裂并扩展。

首先,SHPB实验技术必须满足2个基本假定:(1)波在杆中传播满足一维应力波假定;(2)冲击加载时,试件应力/应变沿其长度方向均匀分布假定。这2个基本假定在数理上表示为

εi(t)+εr(t)=εt(t)

(1)

式中εi(t)、εr(t)、εt(t)分别为一维应力波的入射、反射、透射信号的应变史。

为验证试件在冲击过程中是否满足应力/应变均匀假设,根据式(1)获得计算透射信号εt0(t)与实验透射信号对比。图5为截取实验入射、反射、透射和计算透射信号εt0(t),即SHPB实验波形分离图。从图5可看出,实验透射信号和计算透射信号吻合良好,说明试件在冲击加载过程中满足SHPB两个基本假定。

图3 SHPB实验典型波形图

图4 裂尖应变片测量信号

图5 SHPB实验波形分离图

满足上述2个基本假定时,试件的两加载端动载荷可由式(2)~式(3)得出:

P1(t)=E0A0[εi(t)+εr(t)]

(2)

P2(t)=E0A0εt(t)

(3)

式中P1、P2分别为入射杆端、透射杆端动力加载史;E0、A0分别为杆件的弹性模量和横截面积。

则在加载过程中作用在试件上的冲击载荷为

(4)

2 实验结果及分析

2.1 不同冲击强度下力学特性分析

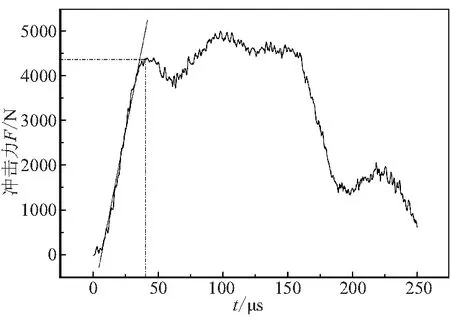

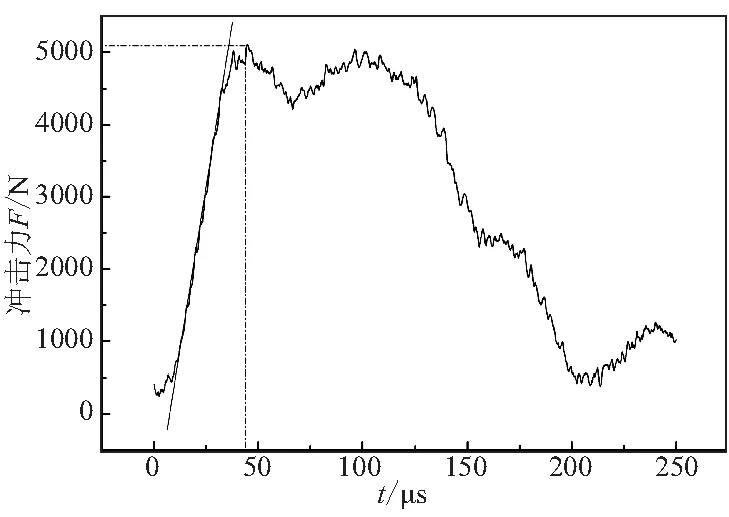

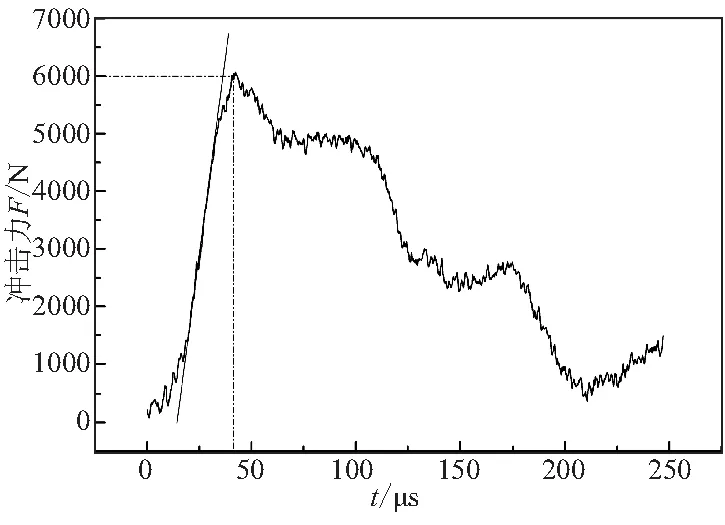

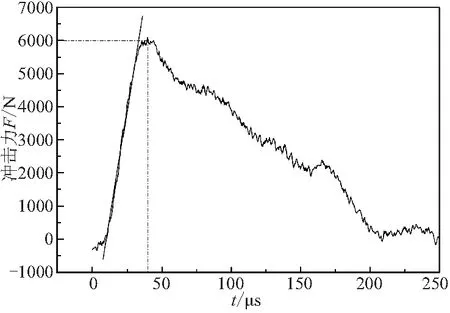

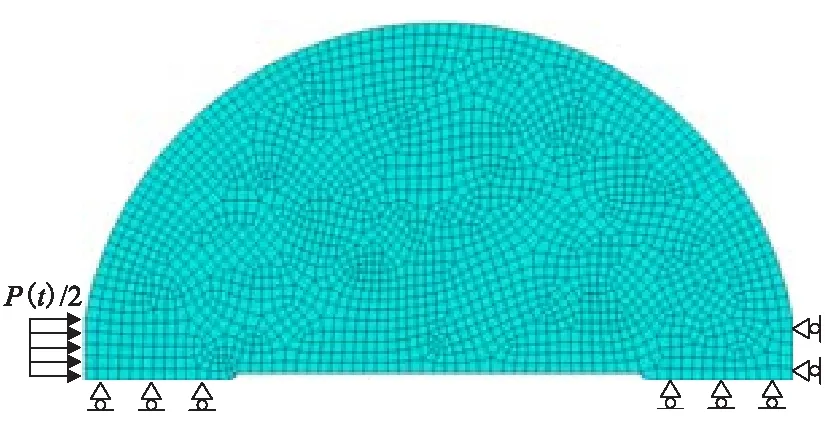

图6为CMDB推进剂在4种不同冲击强度下的载荷-时间图。

(a)0.2 MPa

(b)0.3 MPa

(c)0.4 MPa

(d)0.5 MPa

由图6可看出,图中各曲线中初始峰值点均在47 μs左右,结合裂尖应变片所记录的信号(见图4),充分说明不同冲击强度下裂纹起裂的时刻在46~47 μs之间;曲线上升沿呈明显的线性增长趋势,表明这一脉冲时域内表现出典型的线弹性特性;随冲击强度增强,各曲线峰值相应增大,且不同峰值点后,各曲线下降程度也更加显著;值得注意的是随冲击强度增强,各初始峰值后,曲线又出现不同程度的上升趋势和不同宽度的平台区,推测这一现象直接与不同冲击强度下推进剂的裂纹扩展速度、破坏形式有关。

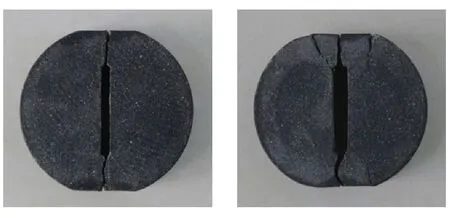

图7为推进剂在相应4种不同冲击强度下宏观断裂形貌。显然,随冲击强度增大,试件破坏形式随之恶劣。值得注意的是尽管推进剂材料发生不同程度的破坏,所有主裂纹均沿冲击加载方向扩展。本文着重研究推进剂的起裂韧性。因此,将分别取临近预制裂纹起裂区断面材料,利用SEM设备进行形貌表征。

(a)0.2 MPa (b)0.3 MPa

(c)0.4 MPa (d)0.5 MPa

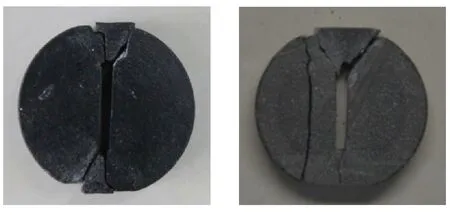

2.2 动态平衡数值模拟验证

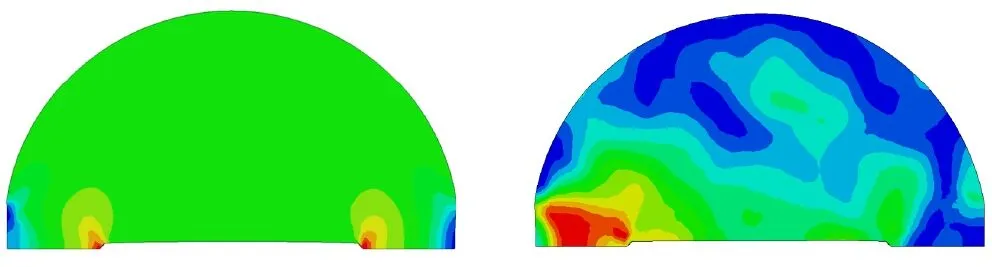

目前,多数研究者认为,运用SHPB实验技术获取材料的动态断裂韧性这一宏观参数时,在试件满足动态应力平衡的前提下,可忽略试件内部质点因加速度所带来的惯性效应[11-13]。当应力波在试件内部来回传播几次后,试件能够在整个加载过程中达到应力平衡状态时,可采用准静态理论确定材料的参数[14]。为此,国外学者Rodriguez J[15]运用LS-DYNA软件,对无裂缝巴西试件的冲击过程进行了模拟,仿真结果与高速摄影拍摄结果吻合度较高,从而提出了“实验-数值验证方法”,为材料的动态断裂特性研究提供了重要的理论依据。由于本文实验试件结构复杂,且材料内部存在预制裂纹,必然会干扰应力波的传播规律,直接对应力平衡性造成影响。因此,本文在获取良好波形整形效果的前提下,直接将实验数据输入ABAQUS/Explicit有限元仿真模块中进行验证。由于本文试件构形为典型轴对称结构,故采用全对称1/2仿真模型,如图8所示,选用C3D8R类型单元捕捉应力波传播规律。图9为单脉冲冲击载荷作用下,试件内不同时刻动态应力分布场与静态条件下应力场对比云图。

图8 1/2仿真分析模型

(a)准静态条件下应力场 (b)t=15 μs

(c)t=35 μs (d)t=45 μs

由图9(a)可看出,静态条件下,试件内部应力明显达到均匀状态。图9(b)为t=15 μs时试件内部应力分布图。显然,应力波传播至裂尖时,发生了明显的散射和反射现象。图9(c)为t=35 μs时,应力波传播至右端裂纹尖端时试件内部应力场。此时,裂尖应力波散射、反射程度相对减弱,应力在轴向冲击方向重新分布,且在这一方向趋向均匀。从图9(c)中还可看出,应力同时在试件中心正上方位置开始分布,且此时左端裂尖位置应力明显趋向垂直于裂纹扩展路径方向,说明这一试件结构有效地将冲击载荷转变为拉伸载荷,裂纹是在拉伸应力作用下起裂,且加载端并未出现应力集中现象,因而保证了实验结果的有效性、可靠性。图9(d)为t=45 μs时,试件内部应力场分布图。此时,应力波在试件内部经过几次来回传播后,试件基本达到应力均匀状态,几乎和准静态条件下一致,仅在试件右端位置和裂尖位置应力幅值存在微小差别,这是由于应力波传播效应所引起。显然,推进剂材料在给定实验冲击载荷时域内能达到应力平衡状态,且与应变片测量误差仅为1~2 μs。因此,结合实验-仿真方法,可验证试件在冲击载荷下满足弹性动态平衡假设。

2.3 动态起裂韧性

结合波形数据分离处理技术和实验-仿真方法,验证推进剂达到动态应力平衡要求,并依据裂尖应变片所记录的信号,确定裂纹起裂时刻的前提下,本文利用文献[16]给出的计算理论,得到推进剂的动态起裂韧性:

(5)

式中B、R分别为试件的厚度和半径;Y(θ,α)为无量纲,表征这一试件结构的裂纹长度及加载平台长度所对应的圆心角大小对裂尖应力场影响的参数。

在加载平台长度所对应的圆心角一定的情况下,Y(θ,α)值大小对应于不同的初始裂纹长度a与试件半径R的比值,并可通过有限元法进行标定。图10为本文采用ABAQUS有限元软件,对Y(θ,α)值的标定结果曲线。

图10 无量纲Y值拟合曲线

动态断裂力学中加载率定义为

(6)

式中KId为动态起裂韧性;tf为起裂时间。

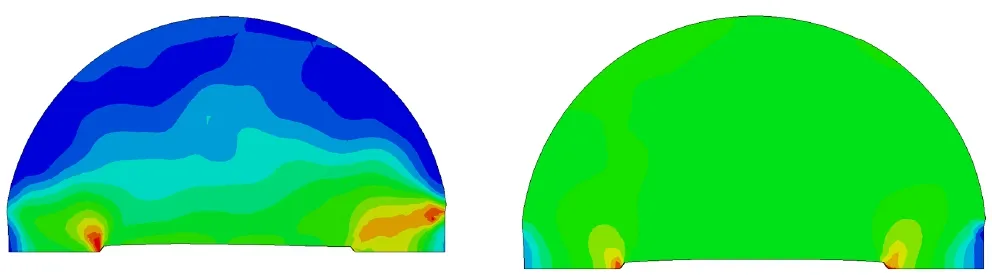

在满足SHPB实验2个基本假定后,逐个验证试件在冲击加载条件下,达到动态加载平衡的前提下,利用Matlab软件对式(1)~式(6)自编程序,得到CMDB推进剂在不同加载率下对应的起裂韧性,见图11。

从图11可看出,CMDB推进剂的动态起裂韧性与加载率呈明显的线性递增关系。需要说明的是SHPB实验系统中,子弹的动力由气压控制,实验时人为可控精度较低,实验结果存在散差是无法避免的。值得注意的是加载率达到100 000 MPa·m1/2/s左右时(冲击压强0.5 MPa),同一冲击强度下实验散差明显减小,推测这一现象与推进剂内部组分在高过载应力波作用下的损伤和破坏程度有关。

图11 不同加载率下CMDB动态起裂因子对应关系

3 CMDB推进剂断面SEM分析

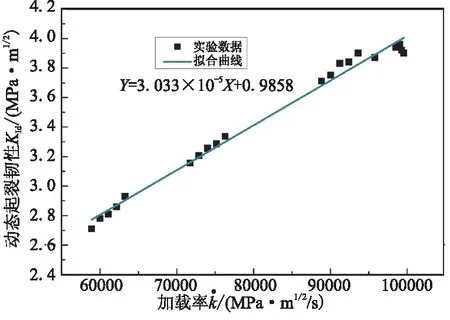

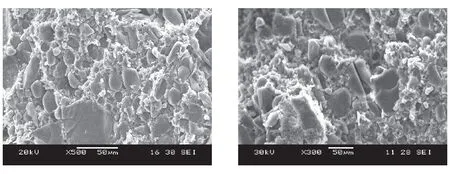

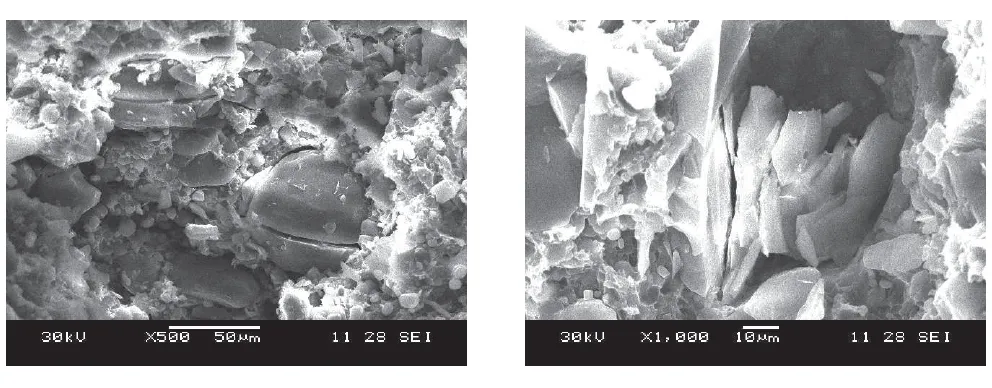

为进一步研究CMDB推进剂I型动态起裂韧性存在率敏感性的特性和机理,利用扫描电镜,对不同冲击强度下材料断面进行微观形貌表征,如图12所示。试验前,在试件表面喷镀5~10 nm金膜后,进行超声波清洗。

图12 不同加载率下断面SEM图像

Fig.12 SEM images of fracture surfaces under different loading rates

图12(a)为加载率达到60 000 MPa·m1/2/s时断面形貌电镜图。从图中可看出,整体断面形貌相对平整,断面内AP颗粒表面光滑,部分颗粒镶嵌在基体内部,大部分AP颗粒保持良好的完整性,且部分AP颗粒被拔出基体后留下明显的凹坑,少数AP颗粒已经与基体脱粘,并未发生滑移现象,这说明试件在承载过程中,裂纹扩展受拉应力控制,并向内部扩展。因此,从宏观角度可观察到加载率不大的情况下,裂纹以I型方式扩展(见图7(a))。此外,因推进剂基体材料含有一定量的胶链组分,能够承受一定的载荷,并发生相应的变形,而填充颗粒镶嵌在基体内部,不易破碎。从图12(a)中的视场中可观察到,大部分颗粒沿同一方向分,布且呈椭圆形,说明颗粒具备一定的延展性,已发生变形,起到韧化效果,延缓了材料的断裂过程,因而对材料的宏观力学性能起到贡献强化作用。因此,对应载荷图(图6(a))中初始峰值后,出现载荷平台区后曲线再急剧下降,材料才完全破坏失效。

图12(b)为加载率达到75 000 MPa·m1/2/s时断面形貌电镜图。显然,视场中部分AP颗粒表面出现明显的损伤现象,少数AP颗粒以穿晶形式断裂,大部分颗粒严重变形,整体断面形貌凹凸不平。穿晶断裂无疑消耗更多的能量,因而对应载荷图6(b)中,初始峰值相应增大;AP颗粒在这一率下加速变形,韧化作用时间减短。因此,图6(b)中,峰值点后的载荷平台区不规则,且时域相应减小。

图12(c)为加载率达到90 000 MPa·m1/2/s时断面形貌电镜图。视场内断面整体空间平整度明显降低,绝大部分AP颗粒直接从中间错开断裂;AP颗粒与基体界面之间出现微细裂纹,且相对基体明显发生松动和脱落现象,颗粒周围基体材料损坏严重,且分布极不规则。结合图6(c),载荷-时间曲线中初始峰值点后并未出现再次上升趋势,而是直接下降后,出现短时域内的载荷平台。显然,加载率达到90 000 MPa·m1/2/s后,推进剂材料裂纹起裂时出现初始峰值,高过载应力波直接作用于试件内部大颗粒AP组分,且基体损坏程度恶劣,而颗粒发生穿晶断裂消耗部分能量在短时域内起到延缓作用,因而宏观载荷-时间图6(c)中,峰值点后出现短时域载荷平台区。

图12(d)为加载率达到100 000 MPa·m1/2/s时断面形貌电镜图。为进一步直观观察AP颗粒损伤状态,将断面形貌放大1 000倍。显然,此时AP颗粒完全碎裂,为典型的脆性破坏。因基体和AP颗粒波阻抗不同,高过载应力波在AP颗粒和基体界面间多次反射,形成拉伸波,导致颗粒充分破坏,因而宏观角度上,试件断裂区呈现明显的碎化现象(图7(d))。此时,材料内部结构完全破坏,基体在极短时间内由等温过程,变为近似绝热温过程,导致粘合剂高分子健强度急剧弱化,进而引起推进剂材料自身力学性能急剧下降,并完全失去承载能力。因此,其宏观力学曲线中(图6(d))初始峰值点后,并未出现载荷再次上升和载荷平台现象,动态起裂因子KId值趋近极值(图11),说明CMDB推进剂在高过载条件下,动态起裂因子存在极限值。

基于上述分析,高过载冲击条件下,推进剂的动态起裂因子表现出明显的率敏感特性与应力波对基体和大颗粒组分的破坏程度和在颗粒间的传播机理直接相关,推进剂宏观力学特性也相应发生变化。需要说明的是本文研究对象为推进剂的动态起裂韧性,即冲击条件下材料抵抗裂纹扩展的能力。实验中,无法避免近似绝热温升和应力波对材料内部微观结构的多次破坏现象;此外,高过载应力波纹对裂纹的扩展速度影响机理复杂。高过载条件下的动态扩展断裂模型和准则亟待建立,这也是作者将继续深入研究之处。

4 结论

(1)利用裂尖贴应变片的方法,能够准确监测CMDB推进剂的起裂时间,并结合实验数据波形分离法、实验-仿真方法,能够验证这一测试手段的准确性和可靠性,这一方法可用于高过载冲击条件下测量固体推进剂的裂纹起裂时间。

(2)CMDB推进剂动态起裂韧性在60 000~100 000 MPa·m1/2/s加载率范围内表现出明显的线性率敏感性,加载率为60 000 MPa·m1/2/s左右时,动态起裂韧性为2.81 MPa·m1/2,加载率达到90 000 MPa·m1/2/s时,动态起裂韧性相应增至3.84 MPa·m1/2。加载率达到100 000MPa·m1/2/s后,动态起裂韧性相应增至3.96 MPa·m1/2,线性增长趋势不明显,出现极值。

(3)CMDB推进剂在高过载条件下,表现出明显的脆性断裂特性以及动态起裂韧性存在率敏感性,直接与应力波对基体和AP颗粒成分损伤程度相关。

(4)SHPB动态断裂实验中,出现的绝热温升现象对推进剂的扩展断裂特性的影响因素需要考虑,“热-力耦合”扩展断裂模型和准则亟待建立。

[1] 韩波,鞠玉涛,周长省.HTPB 推进剂粘聚断裂研究[J].固体火箭技术,2013,36(1):89-93.

[2] 蒙上阳,胡光宇,刘兵,等.固体火箭发动机药柱裂纹的J积分分析[J].固体火箭技术,2010,33(6):646-649.

[3] 黄风雷,王泽平.复合固体推进剂动态断裂研究[J].兵工学报,1995,16(2):47-50.

[4] 黄风雷.固体推进剂冲击特性研究[D].北京:北京理工大学,1992.

[5] Abdelaziz M N,Neviere R,Pluvinage G.Experimental method for JIC computation on fracture of solid propellants under dynamic loading conditions[J].Engineering Fracture Mechanics,1987,28(4):425-434.

[6] Abdelaziz M N,Neviere R,Pluvinage G.Experimental investigation of fracture surface energy of a solid propellant under different loading rates[J].Engineering Fracture Mechanics,1988,31(6):1009-1026.

[7] Wang Q Z,Feng F,Ni M,et al.Measurement of mode I and mode II rock dynamic fracture toughness with cracked straight through flattened Brazilian disc impacted by split Hopkinson pressure bar[J].Engineering Fracture Mechanics,2011,78(12):2455-2469.

[8] Hartley R S,Cloete T J,Nurick G N.An experimental assessment of friction effects in the split Hopkinson pressure bar using the ring compression test[J].International Journal of Impact Engineering,2007,34(10):1705-1728.

[9] 李为民,许金余.大直径分离式霍普金森压杆试验中的波形整形技术研究[J].兵工学报,2009,30(3):350-355.

[10] Zhang Q B,Zhao J.Determination of mechanical properties and full-field strain measurements of rock material under dynamic loads[J].International Journal of Rock Mechanics and Mining Sciences,2013,60:423-439.

[11] Zhou Y X,Xia K,Li X B,et al.Suggested methods for determining the dynamic strength parameters and mode-I fracture toughness of rock materials[J].International Journal of Rock Mechanics and Mining Sciences,2012,49:105-112.

[12] Wang Q Z,Li W,Xie H P.Dynamic split tensile test of flattened Brazilian disc of rock with SHPB setup[J].Mechanics of Materials,2009,41(3):252-260.

[13] Mahabadi O K,Cottrell B E,Grasselli G.An example of ealistic modelling of rock dynamics problems:FEM/DEM simulation of dynamic Brazilian test on barre granite[J].Rock Mechanics and Rock Engineering,2010,43(6):707-716.

[14] Ravichandran G,Subhash G.Critical appraisal of limiting strain rates for compression testing of ceramics in a split Hopkinson pressure bar[J].Journal of the American Ceramic Society,1994,77(1):263-267.

[15] Rodriguez J,Navarro C,Sánchez-Gálvez V.Splitting tests:an alternative to determine the dynamic tensile strength of ceramic materials[J].Le Journal de Physique IV,1994,4(C8):101-106.

[16] Wang Q Z,Xing L.Determination of fracture toughness K IC by using the flattened Brazilian disk specimen for rocks [J].Engineering Fracture Mechanics,1999,64(2):193-201.

(编辑:刘红利)

Experimental research on CMDB propellant fracture under impact load

WANG Wen-qiang1,2,CHEN-Xiong1,ZHENG-Jian1,ZHAO-Chao1,XU Jin-sheng1,ZHOU Chang-sheng1

(1.School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China;2.Wuhan Binhu Electronic Limited Liability Company,Wuhan 430205,China)

Fracture occuring in solid propellant under high impact load is one of the main ways leading to the failure of the rocket motor structural integrity.In this paper, the impact fracture experiments of CMDB propellant were performed with the SHPB technology.The experimental data was directly imported into the simulation model to verify whether the specimen is under the dynamic balance condition, which is the method of simulation-experiment,and the mode I dynamic initiation fracture toughness was obtained. The fracture surface morphology of specimens were examined by scanning electron microscope (SEM).The experiment results indicate that the CMDB propellant is a significant loading-rate-dependent material between 60 000 and 100 000 MPa·m1/2/s, and the dynamic fracture initiation toughness threshold value (3.96 MPa·m1/2)occuring after the loading rate reaches up to 100 000 MPa·m1/2/s.The CMDB propellant shows brittle fracture and loading-rate-dependent characteristic under dynamic loads are directly related to the degree of damage of matrix and AP particles impaired by stress wave.

solid propellant;high impact load;dynamic initiation fracture toughness;rate sensitivity

2014-04-03;

2014-05-07。

总装重点预研项目(20101019)。

汪文强(1988—),男,硕士生,研究方向为固体火箭装药结构完整性分析。E-mail:18705161879@139.com

V512

A

1006-2793(2015)03-0372-06

10.7673/j.issn.1006-2793.2015.03.014