掘进机截齿定位精度对硬岩截割能力的影响

阎立哲

(西山煤电(集团)有限责任公司 西山中煤机械制造公司,山西 太原 030051)

·试验研究·

掘进机截齿定位精度对硬岩截割能力的影响

阎立哲

(西山煤电(集团)有限责任公司 西山中煤机械制造公司,山西太原030051)

摘要针对西山煤电集团东曲矿在遇到硬岩开采时,普通的掘进机截割头截齿磨损严重,进尺低,严重影响生产效率的难题,西山中煤机械制造公司研发设计了适合于截割头齿座自动点装、焊接的截齿焊接机械手定位系统,保证了齿座的定位精度,提高了截齿排列的准确性,使误差控制在1 mm以下,从工艺上保证了截齿分布均匀而且排屑效率高,使掘进机截割头具有较强的破岩能力、良好的截齿布置、较小的截齿消耗和较高的工作效率,该系统以稳定、高效、粉尘吸收少等优势被广泛应用在煤矿硬岩开采中。

关键词掘进机;截割头;截齿排布;硬岩;定位工装;机械手定位

1问题的提出

长期以来,西山煤电集团公司大部分煤矿在遇到岩石硬度系数f>5的断面掘进时,普通的截割头截齿磨损严重,进尺低,严重影响生产效率(实际上f>4的岩石已经可以造成截割头截齿的严重破损)。2012年西山煤电东曲矿在硬质岩道开采截割时,使用的EBZ315型掘进机由于截齿定位精度不准、截割头布齿不均匀导致排屑不畅,造成了截齿被岩泥包裹。此现象会造成:1) 破岩能力差,截割效率低。2) 截齿和齿座磨损严重,频繁更换产生高昂的费用。

由此可见,掘进机截割煤岩的性能好坏主要从截割效率和截齿的寿命两方面来评价,而影响截割效率和截齿寿命的因素主要包括:

1) 掘进机截割头的运动参数:截割头转速、横向摆动速度。

2) 截割头形体几何参数:直径、长度。

3) 截齿参数:总齿数、螺旋线头数、螺旋升角、每线齿数、截线距等。

4) 煤岩力学性能参数:煤岩硬度普氏系数、抗拉强度、抗压强度。

综上可以看出,同种机型的掘进机在同样工况下,截割头截齿的参数及其能否精确保证截齿的空间位置将直接决定截割效率和截齿寿命。因此,如何精确保证截齿的空间位置与实际工况相符的截齿排列,是掘进机截割头能否截割硬度系数f=9的煤岩的关键。

2截齿定位参数的确定

针对西山煤电集团东曲矿硬质岩道开采时,普通的掘进机截割头已不能满足岩道开采需求,严重影响生产效率的难题,西山煤电集团中煤机械制造公司研发设计制造的EBZ 260掘进机硬岩截割头,运用基于等螺旋升角的截齿排列参数化设计,简化了设计工作,改善了排屑性能,截齿分布均匀,排屑效率高。其中选取适合的定位参数保证截线间距沿截割头大端向前呈递减分布,使各截齿受力均匀、磨损相当、寿命同步。

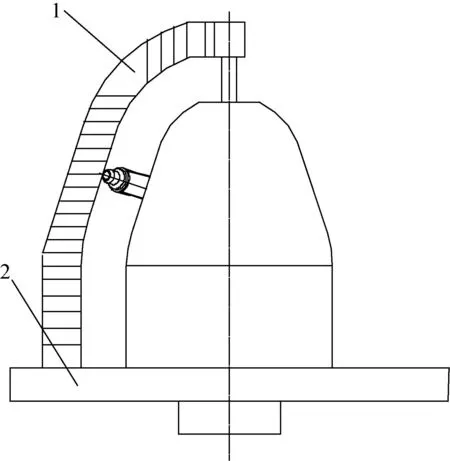

对于截齿及齿座的定位设计,有5个主要参数,即:轴距离Z、切割半径Rg、圆周角θ、倒角β、转角即齿座中心线与截割头体中心的45°夹角。前4个参数通过简便画法显示,见图1.XY面上的圆周角θ及切割半径Rg确定了齿尖的横向位置;ZY,ZX面上的轴向距离Z确定了齿尖的纵向位置。这3个参数的交点即为齿尖点;倒角β是齿尖中心线与轴向Z的夹角,确定齿尖中心线的方向。前4个参数仅确定了齿尖的空间位置,第5个参数转角确定了截齿座在截割头体上的最终位置。

图1 截齿的定位参数示意图

3人工点装的定位工装

人工点装的工装设计,是通过对以上各参数分析,设计焊接工装时主要通过弯板和刻度圆盘的组合应用来保证参数。EBZ 260掘进机硬岩截割头截齿焊接的组立工装示意图见图2, 平面刻度圆盘在一个圆盘上规定“0”度为基准线,各截齿的圆周角都是相对“0”基准而言的。制做弯板时, 也在截齿各参数尺寸的相应位置, 标出各截齿的代号, 以方便组立,由此来确定截齿座在截割头体上的最终位置。

1—分度盘 2—弯板图2 硬岩截割头截齿焊接组立工装示意图

工装焊接截齿时,人工定位并不能完全保证位置、角度、截割间距的准确性,而这些误差最终会影响截割头的截割效果。2012年,西山煤电集团东曲矿运煤巷道就是由于岩石硬度系数大,原有的掘进机截割头不能满足硬质岩道掘进开采的需求,从而达不到破岩目的,无法连续工作,稳定性能差且增加了截齿的消耗。

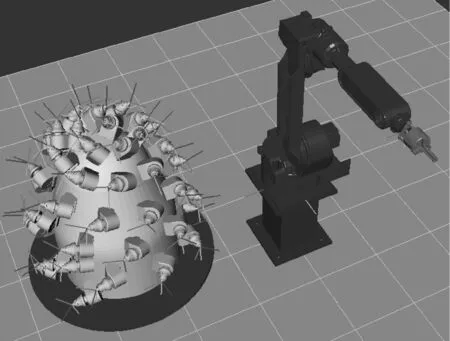

4研发截齿焊接机械手定位系统

截割头、截齿排列复杂,定位参数繁复,传统的人工定位方法,只是靠人工量尺,操作繁琐,误差大。为满足煤矿硬质岩道的开采需求,保证齿座的定位精度,西山中煤机械制造公司重新设计了适合截割头齿座自动点装、焊接的截齿焊接机械手定位系统,提高了截割效率和破岩能力。系统由定位机器人、焊接机器人、搬运工装等3部分组成。其中,搬运工装主要由托起截割头的分度圆盘和圆盘下面的旋转支架构成,分度圆盘分为16个区间,每一个区间都标有标号;定位机器人是此点装系统的核心,其功能为抓齿定位;焊接机器人可按既定操作自动点装、焊接。截齿焊接定位系统工作效果图见图3.

图3 截齿焊接定位系统工作效果图

该系统基于SolidWorks软件建立截割头模型,并使用仿真对新型35颗截齿的EBZ 260截割头建模,正确进行零件造型创建三维模型,不仅造型美观,而且方便修改和调整。要求所创建的零件造型结构完整,尺寸和几何约束齐全、正确,以便于在今后的零件设计过程中,随时可以对不合理的结构做出修改。

该焊接系统采取离线编程的办法,使机器人焊接程序的编制、焊缝轨迹坐标位置的获取以及程序的调试均在一台计算机上独立完成。机器人离线编程系统是基于SolidWorks软件,建立起机器人及其工作环境的模型,利用一些规划算法,通过对图形的控制和操作,在不使用实际机器人的情况下进行轨迹规划,从而产生机器人程序。

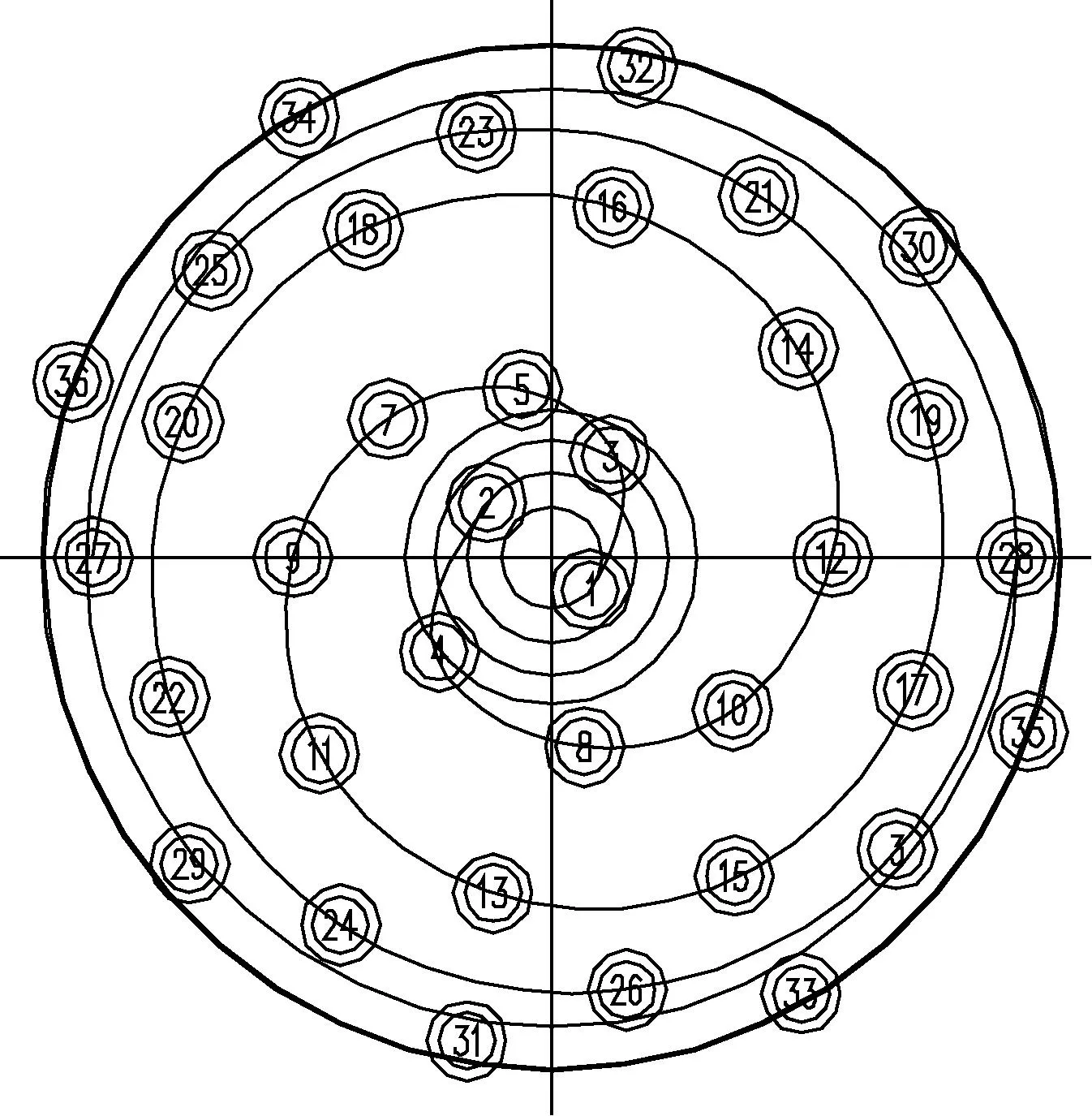

使用焊接定位系统焊接时,先将截割头置于分度盘上,而每一个截齿的圆周角分别落在其所在的区间内,每次焊接1个齿座都需将分度盘转至定位机器人一侧,按螺旋线由下至上依次焊接,见图4.

截割头上的每一个齿座对应一个定位程序,使每一个齿座都处于合适的位置,在试验过程中对每个齿座做标记,在截割过程中根据截割情况,对截割不理想的截齿座位置进行分析讨论,然后修改该齿座的定位程序参数,再进行截割试验,试验成功后对每个齿座的定位程序参数定型保存。

使用此焊接工艺有效提高了定位精度,从而提高了截割效率和破岩能力。传统人工点装与使用截齿焊接机械手定位系统的截割实验数据对比见表1,图片对比见图5.

图4 EBZ 260掘进机硬岩截割头截齿排布俯视图

表1 T260A与T260B型截割头硬岩截割实验对比表

图5两种型号的截割头硬岩截割的图片对比

由表1、图5得出试验分析结果:1) T260A前方截齿排布合理,钻进效果较好。2) T260A出现严重磨损的原因是截齿人工点装,位置与设计要求出现偏差造成盲区,导致截齿严重磨损。3) T260B截齿排布合理,钻进、破岩效果较好。4) T260B截齿未出现短时严重磨损。

5结论

综上所述,采用机器人自动抓取齿座的方式定位截齿,提高了截齿排列的准确性,使误差控制在1 mm以下,从工艺上保证了截齿分布均匀,具有较高的排屑效率,实现了截齿排布合理,钻进、破岩效果较好,良好的截齿布置、较小的截齿消耗和较高的工作稳定性,降低了硬岩截割的成本,提高了掘进机在遇到硬岩断面时的工作效率。截齿焊接机械手定位系统以其稳定、高效、粉尘吸收少等优势被广泛应用在煤矿硬岩开采中,为西山煤电集团公司煤矿开采带来了新的经济增长点。

参考文献

[1]吴林,张广军,高洪明.焊接机器人技术[J].中国表面工程,2006(5):29-35.

[2]梁超.悬臂式纵轴掘进机截齿分布研究与仿真[D].淮南:安徽理工大学硕士学位论文,2007:6-10.

[3]李晓豁.基于等螺旋升角的不同形状截割头截齿排列参数化[J].煤矿机械,2009(1):2-3.

The Influence of Heading Machine Cutting Pick Positional

Accuracy to Hard Rock Cutting Ability

YAN Lizhe

AbstractAiming at the problems that cutting pick of common heading machine cutting head wears severely, drilling footage is slow, affects the production efficiency seriously on hard rock mining in Xishan coal electricity group Dongqu coal mine. XiShanZhongmei machinery manufacturing company researches and designs the cutting pick welding manipulator positioning system which suits to cutting head toothholder automatic loading and welding. Ensures the positioning accuracy of toothholder, improves the accuracy of cutting pick arrangement, controls the error under 1 mm. Ensures the homogeneous distribution of cutting pick and efficient discharging metal scraps in the process, makes the heading machine cutting head with the strong cutting capability, well cutting pick arrangement, small cutting pick consumption and high work efficiency. The system with the advantages of stable, efficient and less dust absorption is widely used in hard rock mining of coal mines.

Key wordsHeading machine; Cutting head; The arrangement of cutting pick; Hard rock; Manipulator localization

中图分类号:TD421.5+4

文献标识码:B

文章编号:1672-0652(2015)08-0015-03

作者简介:阎立哲(1987—),男,山西祁县人,2010年毕业于中北大学,2014级太原理工大学在读工程硕士,助理工程师,主要从事煤矿机械制造技术工作,(E-mail)421717996@qq.com

收稿日期:2015-06-19